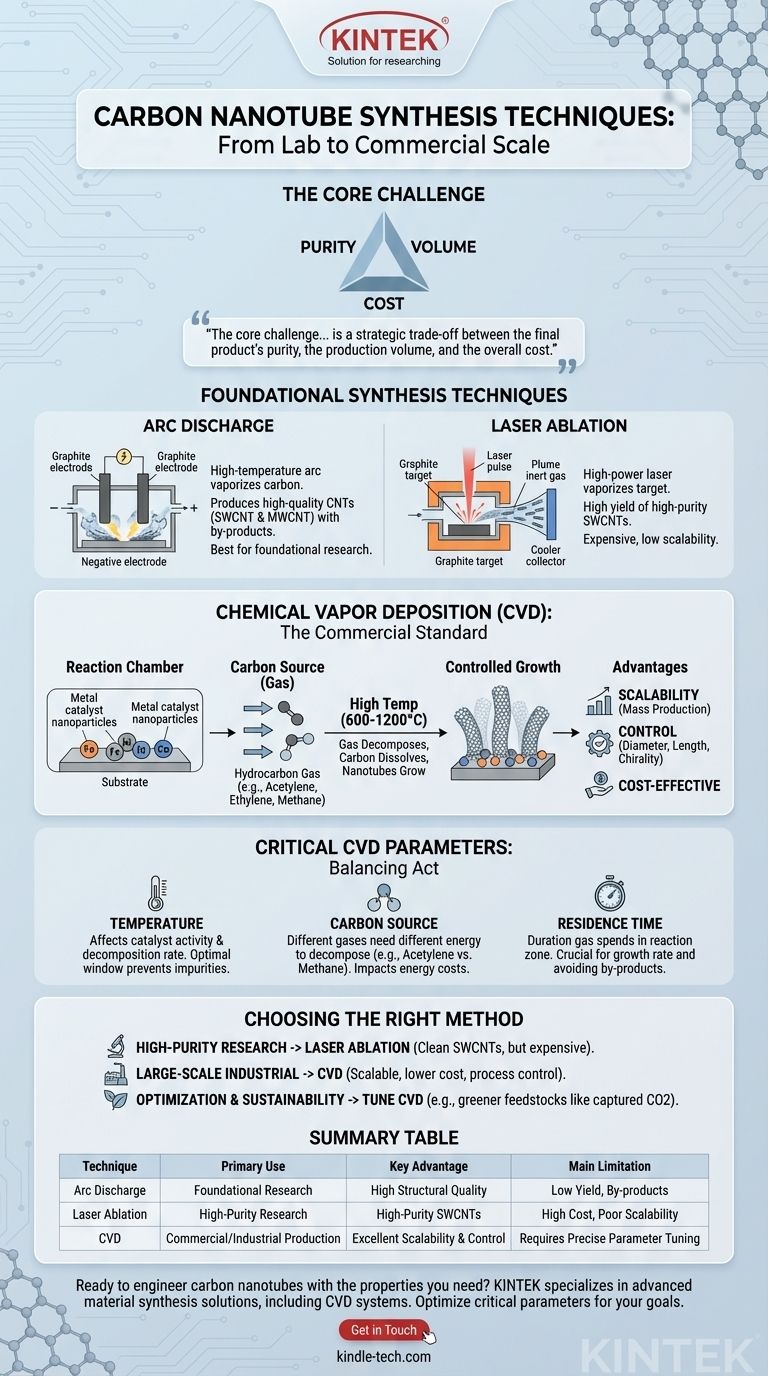

Die primären Techniken zur Synthese von Kohlenstoffnanoröhren (CNTs) sind Lichtbogenentladung, Laserablation und chemische Gasphasenabscheidung (CVD). Während die ersten beiden Methoden grundlegend für die frühe Forschung waren, ist CVD aufgrund seiner überlegenen Kontrolle und Skalierbarkeit zum dominierenden Verfahren für die kommerzielle Produktion geworden.

Die Kernherausforderung bei der Synthese von Kohlenstoffnanoröhren besteht nicht nur darin, sie herzustellen, sondern eine Methode zu wählen, die mit einem bestimmten Ziel übereinstimmt. Die Entscheidung ist ein strategischer Kompromiss zwischen der Reinheit des Endprodukts, dem Produktionsvolumen und den Gesamtkosten.

Die grundlegenden Synthesetechniken

Die frühesten Methoden zur Herstellung von CNTs basieren auf Hochenergieprozessen zur Verdampfung von Kohlenstoff. Obwohl sie heute seltener für die Großproduktion verwendet werden, sind sie für bestimmte Forschungsanwendungen, bei denen die Reinheit von größter Bedeutung ist, weiterhin relevant.

Lichtbogenentladung

Bei dieser Methode wird ein Lichtbogen mit hoher Temperatur zwischen zwei Graphitelektroden erzeugt. Die intensive Hitze verdampft den Kohlenstoff von der positiven Elektrode.

Der verdampfte Kohlenstoff kondensiert dann in einer kontrollierten Atmosphäre und bildet auf der negativen Elektrode Nanoröhren. Diese Technik kann sowohl einwandige als auch mehrwandige CNTs von hoher struktureller Qualität erzeugen, jedoch oft in Mischung mit anderen Kohlenstoff-Nebenprodukten.

Laserablation

Bei der Laserablation wird ein Hochleistungslaser auf ein Graphit-Target in einem Hochtemperaturofen gerichtet. Der Laserimpuls verdampft das Graphit und erzeugt eine Wolke heißer Kohlenstoffatome.

Ein Inertgas strömt durch die Kammer und transportiert die Kohlenstoffatome zu einem kühleren Kollektor, wo sie sich selbst zu Nanoröhren anordnen. Diese Methode ist bekannt für die Erzeugung einer hohen Ausbeute an hochreinen einwandigen CNTs, ist jedoch teuer und lässt sich nur schwer skalieren.

Chemische Gasphasenabscheidung (CVD): Der kommerzielle Standard

CVD ist die am weitesten verbreitete Methode für die industrielle CNT-Produktion, da sie ein hohes Maß an Kontrolle über das Endprodukt zu geringeren Kosten und höherem Volumen bietet.

Der CVD-Prozess erklärt

Der CVD-Prozess führt ein Kohlenwasserstoffgas (die Kohlenstoffquelle) in eine Reaktionskammer ein, die ein Substrat enthält, das mit Nanopartikeln eines Metallkatalysators, typischerweise Eisen, Nickel oder Kobalt, beschichtet ist.

Bei hohen Temperaturen (600–1200 °C) zersetzt sich das Kohlenwasserstoffgas, und die Kohlenstoffatome lösen sich auf der Oberfläche der Katalysatorpartikel auf. Die Nanoröhren wachsen dann von diesen Katalysatorstellen aus.

Warum CVD dominiert

Der Hauptvorteil von CVD ist seine Skalierbarkeit. Der Prozess kann kontinuierlich betrieben und an Substrate mit großer Fläche angepasst werden, was ihn ideal für die Massenproduktion macht.

Darüber hinaus können Hersteller durch sorgfältige Steuerung der Prozessparameter den Durchmesser, die Länge und sogar die Chiralität der Nanoröhren beeinflussen, was bei anderen Methoden schwierig ist.

Verständnis der Kompromisse und kritischen Parameter

Der Erfolg jeder Synthesetechnik, insbesondere von CVD, hängt von der sorgfältigen Verwaltung der Betriebsbedingungen ab. Jeder Parameter stellt einen Hebel dar, der angepasst werden kann, um die Ausbeute, Qualität oder Kosten zu optimieren.

Der Einfluss der Temperatur

Die Temperatur beeinflusst direkt die Katalysatoraktivität und die Zersetzungsrate der Kohlenstoffquelle. Ein optimales Temperaturfenster ist entscheidend für ein qualitativ hochwertiges Wachstum, ohne übermäßigen amorphen Kohlenstoff oder andere Verunreinigungen zu erzeugen.

Auswahl einer Kohlenstoffquelle

Verschiedene Kohlenwasserstoffgase erfordern unterschiedliche Energiemengen zur Zersetzung. Zum Beispiel kann Acetylen ein direkter CNT-Präkursor sein, während Ethylen und Methan mehr Energie für die thermische Umwandlung benötigen.

Diese Wahl wirkt sich direkt auf die Energiekosten und die Effizienz des Syntheseprozesses aus.

Die Bedeutung der Verweilzeit

Die Verweilzeit ist die Dauer, die das Kohlenstoffquellgas in der Reaktionszone verbringt. Ist sie zu kurz, wird die Kohlenstoffquelle verschwendet; ist sie zu lang, können sich Nebenprodukte ansammeln und das Nanoröhrenwachstum beenden.

Die Aufrechterhaltung einer optimalen Verweilzeit ist ein entscheidender Balanceakt, um eine hohe und konsistente Wachstumsrate zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Synthesemethode erfordert ein klares Verständnis Ihres Endziels, da jede Technik auf unterschiedliche Ergebnisse zugeschnitten ist.

- Wenn Ihr Hauptaugenmerk auf hochreinen Proben für die Grundlagenforschung liegt: Die Laserablation wird aufgrund ihrer Fähigkeit, saubere, einwandige Nanoröhren zu erzeugen, oft bevorzugt, trotz ihrer hohen Kosten und geringen Ausbeute.

- Wenn Ihr Hauptaugenmerk auf großtechnischen industriellen oder kommerziellen Anwendungen liegt: Die chemische Gasphasenabscheidung (CVD) ist aufgrund ihrer Skalierbarkeit, geringeren Kosten und Prozesskontrolle die einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung und Nachhaltigkeit liegt: Untersuchen Sie die Abstimmung der CVD-Parameter (z. B. die Verwendung umweltfreundlicherer Ausgangsstoffe wie abgeschiedenes CO2 oder pyrolysiertes Methan), um Kosten und Umweltauswirkungen zu reduzieren.

Letztendlich geht es bei der Beherrschung der Synthese von Kohlenstoffnanoröhren darum, diese Techniken nicht nur zur Herstellung eines Materials zu nutzen, sondern eines mit spezifischen Eigenschaften für eine gewünschte Anwendung zu entwickeln.

Zusammenfassungstabelle:

| Technik | Hauptanwendung | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| Lichtbogenentladung | Grundlagenforschung | Hohe strukturelle Qualität | Geringe Ausbeute, Nebenprodukte |

| Laserablation | Hochreine Forschung | Hochreine SWCNTs | Hohe Kosten, schlechte Skalierbarkeit |

| Chemische Gasphasenabscheidung (CVD) | Kommerzielle/Industrielle Produktion | Ausgezeichnete Skalierbarkeit & Kontrolle | Erfordert präzise Parametereinstellung |

Bereit, Kohlenstoffnanoröhren mit den gewünschten Eigenschaften zu entwickeln?

Die Navigation durch die Kompromisse zwischen Reinheit, Volumen und Kosten ist komplex. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialsynthese, einschließlich Systemen zur chemischen Gasphasenabscheidung (CVD). Unsere Expertise kann Ihnen helfen, kritische Parameter wie Temperatur, Kohlenstoffquelle und Verweilzeit zu optimieren, um Ihre spezifischen Forschungs- oder Produktionsziele zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Syntheseprozess für Kohlenstoffnanoröhren verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten