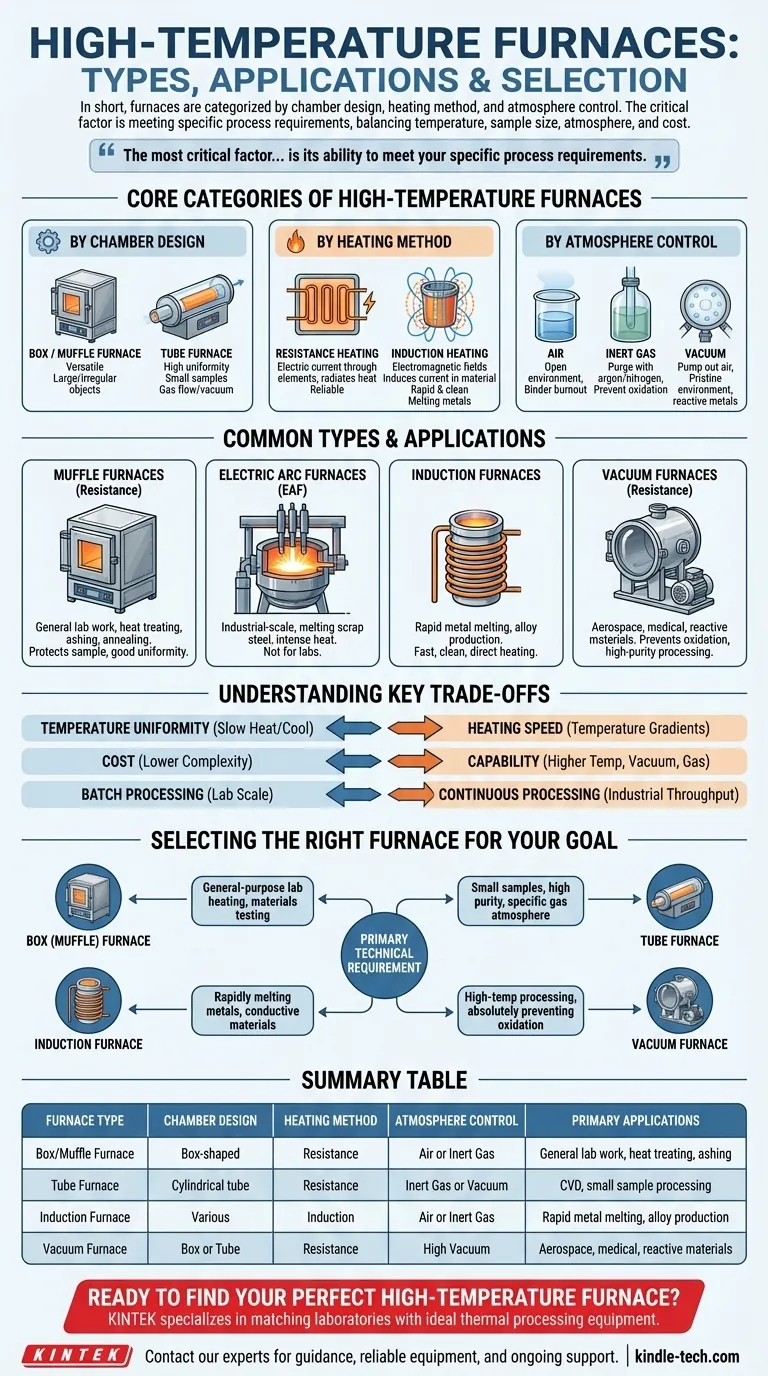

Kurz gesagt werden Hochtemperaturöfen hauptsächlich nach ihrem Kammerdesign (wie Kammer- oder Rohröfen), ihrer Heizmethode (wie Widerstand oder Induktion) und der Art der bereitgestellten Atmosphärenkontrolle (Luft, Inertgas oder Vakuum) kategorisiert. Obwohl es Dutzende spezifischer Modelle gibt, definieren diese Kernmerkmale, was einen Ofen für technische Anwendungen von einem anderen unterscheidet.

Der kritischste Faktor bei der Auswahl eines Hochtemperaturofens ist nicht sein Name, sondern seine Fähigkeit, Ihre spezifischen Prozessanforderungen zu erfüllen. Die Wahl hängt immer von einem Kompromiss zwischen Temperatur, Probengröße, Atmosphärenkontrolle und Kosten ab.

Kernkategorien von Hochtemperaturöfen

Um die Landschaft wirklich zu verstehen, ist es am besten, Öfen anhand ihrer grundlegenden Designprinzipien und nicht anhand einer langen Liste von Namen zu betrachten. Die Hauptunterscheidungsmerkmale sind die Form der Kammer, die Art und Weise, wie Wärme erzeugt wird, und wie die interne Atmosphäre gesteuert wird.

Nach Kammerdesign: Kammerofen vs. Rohrofen

Kammeröfen, auch Muffelöfen genannt, verfügen über eine kastenförmige Kammer. Dieses Design ist sehr vielseitig und ideal für allgemeine Laborarbeiten, Wärmebehandlungen oder das Brennen größerer oder unregelmäßig geformter Objekte.

Rohröfen verwenden ein zylindrisches Rohr (oft aus Keramik oder Quarz) als ihre Kammer. Diese Konfiguration eignet sich hervorragend, um eine hohe Temperaturhomogenität für kleinere Proben zu erzielen, und ist der Standard für Prozesse, die einen kontrollierten Gasfluss oder ein Vakuum erfordern, wie z. B. die chemische Gasphasenabscheidung (CVD).

Nach Heizmethode: Widerstand vs. Induktion

Die meisten gängigen Labor- und Industrieöfen sind Widerstandsofen. Sie funktionieren, indem sie einen elektrischen Strom durch hochohmige Heizelemente leiten, die die Kammer umgeben, heiß glühen und Wärme abstrahlen. Dies ist eine zuverlässige und gut verstandene Technologie.

Induktionsofen arbeiten nach einem völlig anderen Prinzip. Sie verwenden starke elektromagnetische Felder, um direkt einen elektrischen Strom im leitfähigen Material selbst zu induzieren, wodurch es von innen nach außen schnell erhitzt wird. Diese Methode ist außergewöhnlich schnell und sauber und eignet sich daher ideal zum Schmelzen von Metallen.

Nach Atmosphärenkontrolle: Luft, Inertgas und Vakuum

Die einfachsten Öfen arbeiten in Umgebungsluft. Diese sind ausreichend für Prozesse wie das Ausbrennen von Bindemitteln oder einfache Materialprüfungen, bei denen Oxidation keine Rolle spielt.

Für Materialien, die bei hohen Temperaturen sauerstoffempfindlich sind, muss ein Ofen eine Atmosphärenkontrolle bieten. Dies ermöglicht es Ihnen, die Luft zu evakuieren und durch ein Inertgas wie Argon oder Stickstoff zu ersetzen, um Oxidation und unerwünschte chemische Reaktionen zu verhindern.

Vakuumöfen stellen die höchste Stufe der Atmosphärenkontrolle dar. Durch das Abpumpen fast der gesamten Luft erzeugen sie eine makellose Umgebung, die für die Verarbeitung hochreaktiver Metalle, das Sintern fortschrittlicher Keramiken und das Hochreinheitslöten unerlässlich ist.

Gängige Ofentypen und ihre Anwendungen

Nachdem die Kernkategorien verstanden sind, können wir die spezifischeren Ofentypen in Kontext setzen.

Muffelöfen (Widerstandsheizung)

Dies sind die Arbeitstiere des Labors. Die „Muffel“ ist eine innere Kammer, die die Probe vor direktem Kontakt mit den Heizelementen schützt und so eine bessere Temperaturhomogenität gewährleistet und Kontamination verhindert. Sie werden für alles verwendet, vom Veraschen biologischer Proben bis zum Tempern von Stahlteilen.

Lichtbogenöfen (EAF)

Dies sind industrielle Giganten, die hauptsächlich zum Schmelzen von Stahlschrott verwendet werden. Sie nutzen einen Hochleistungslichtbogen zwischen Elektroden, um intensive Hitze zu erzeugen, die in der Lage ist, Tonnen von Metall auf einmal zu schmelzen. Sie sind normalerweise nicht im Laborbereich zu finden.

Induktionsofen

Induktionsofen werden zum Schmelzen von Metallen mit außergewöhnlicher Geschwindigkeit und Reinheit verwendet und sind in Gießereien und bei der Herstellung von Speziallegierungen verbreitet. Da sie das Material direkt erhitzen, besteht weniger Gefahr der Kontamination durch die Ofenwände oder Heizelemente.

Vakuumöfen

Wie bereits erwähnt, handelt es sich um spezialisierte Systeme für hochwertige Prozesse. Ihre Fähigkeit, Oxidation zu verhindern, macht sie in der Luft- und Raumfahrt-, Medizin- und Elektronikindustrie für Anwendungen wie die Wärmebehandlung von Titanlegierungen oder das Sintern von Wolframkarbid unerlässlich.

Verständnis der wichtigsten Kompromisse

Die Auswahl eines Ofens erfordert ein Ausbalancieren konkurrierender Prioritäten. Es gibt keinen einzigen „besten“ Typ; es gibt nur die beste Lösung für Ihr Ziel und Ihr Budget.

Temperaturhomogenität vs. Heizgeschwindigkeit

Ein gut isolierter Kammerofen mit Heizelementen auf allen Seiten bietet eine ausgezeichnete Temperaturhomogenität im gesamten Brennraum. Er wird sich jedoch langsam aufheizen und abkühlen. Umgekehrt bietet ein Induktionsofen eine unglaubliche Heizgeschwindigkeit, kann aber Temperaturgradienten innerhalb des Materials erzeugen.

Kosten vs. Leistungsfähigkeit

Ein einfacher Kammerofen mit Luftatmosphäre ist relativ kostengünstig. Wenn Sie Funktionen hinzufügen – höhere Maximaltemperaturen, Gasverteilungsanlagen oder Hochvakuumpumpensysteme – steigen die Komplexität und die Kosten dramatisch. Ein Hochvakuumofen kann leicht das Zehnfache eines einfachen Muffelofens gleicher Größe kosten.

Chargen- vs. Durchlaufprozesse

Die meisten Laboröfen (Kammer-, Rohr-) sind Chargenöfen, bei denen Sie eine Probe laden, einen Zyklus durchführen und sie entladen. Für die industrielle Fertigung werden Durchlauföfen wie Förderband-, Rollenherd- oder Schiebeöfen verwendet, um einen konstanten Materialfluss zu verarbeiten und den Durchsatz zu erhöhen.

Den richtigen Ofen für Ihr Ziel auswählen

Treffen Sie Ihre Entscheidung basierend auf der primären technischen Anforderung Ihrer Arbeit.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborerwärmung oder Materialprüfung liegt: Ein Kammerofen (Muffelofen) bietet die beste Kombination aus Vielseitigkeit, Zuverlässigkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung kleiner Proben mit hoher Reinheit oder einer spezifischen Gasatmosphäre liegt: Ein Rohrofen bietet eine überlegene Atmosphärenkontrolle und Temperaturhomogenität für diesen Maßstab.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen von Metallen oder anderen leitfähigen Materialien liegt: Ein Induktionsofen ist die effizienteste und schnellste Technologie für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturverarbeitung unter strikter Verhinderung von Oxidation liegt: Ein Vakuumofen ist trotz seiner höheren Kosten und Komplexität das notwendige Werkzeug.

Letztendlich ist der richtige Ofen derjenige, dessen technische Fähigkeiten exakt auf Ihr Prozessziel abgestimmt sind.

Zusammenfassungstabelle:

| Ofentyp | Kammerdesign | Heizmethode | Atmosphärenkontrolle | Hauptanwendungen |

|---|---|---|---|---|

| Kammer-/Muffelofen | Kastenförmig | Widerstand | Luft oder Inertgas | Allgemeine Laborarbeit, Wärmebehandlung, Veraschung |

| Rohrofen | Zylindrisches Rohr | Widerstand | Inertgas oder Vakuum | CVD, Verarbeitung kleiner Proben |

| Induktionsofen | Verschieden | Induktion | Luft oder Inertgas | Schnelles Schmelzen von Metallen, Legierungsproduktion |

| Vakuumofen | Kammer oder Rohr | Widerstand | Hochvakuum | Luft- und Raumfahrt, Medizin, reaktive Materialien |

Bereit, Ihren perfekten Hochtemperaturofen zu finden?

Die Wahl des richtigen Ofens ist entscheidend für den Erfolg Ihres Labors. Die falsche Wahl kann zu inkonsistenten Ergebnissen, Materialverschwendung und kostspieligen Ausfallzeiten führen. KINTEK ist darauf spezialisiert, Labore mit der idealen Ausrüstung für ihre spezifischen thermischen Verarbeitungsanforderungen auszustatten.

Wir bieten:

- Fachkundige Beratung: Unser Team hilft Ihnen, die Kompromisse zwischen Temperaturhomogenität, Heizgeschwindigkeit, Atmosphärenkontrolle und Kosten abzuwägen.

- Zuverlässige Ausrüstung: Von robusten Muffelöfen für die tägliche Laborarbeit bis hin zu fortschrittlichen Vakuumsystemen für Hochreinheitsanwendungen.

- Laufende Unterstützung: Wir stellen sicher, dass Ihr Ofen weiterhin seine beste Leistung erbringt und maximieren so Ihre Forschungs- und Produktionseffizienz.

Überlassen Sie Ihre Ergebnisse nicht dem Zufall. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung. Lassen Sie KINTEK Ihnen helfen, den Ofen auszuwählen, der Ihre Innovation vorantreibt.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist der Sinterprozess eines Ofens? Ein Leitfaden zur Verdichtung von Pulver im Festkörperzustand

- Warum ist ein Vakuumofen mit flexibler Druckregelung für Titanlegierungsverbundwerkstoffe unerlässlich? Erreichen Sie Fusionsschweißen auf atomarer Ebene

- Was ist Vakuumlöten und wie funktioniert es? Hochfeste, flussmittelfreie Metallverbindungen erzielen

- Verändert das Glühen die Größe? Die Wahrheit über die Dimensionsstabilität bei der Wärmebehandlung

- Wie heizen Vakuumöfen? Erzielen Sie Reinheit und Präzision bei der Hochtemperaturverarbeitung

- Welche Rolle spielt ein Laborofen während der Härtungsphase von NIPU-Beschichtungen? Sicherstellung einer überlegenen Vernetzung

- Wie wird das Löten in der Automobilindustrie eingesetzt? Herstellung starker, leckdichter Komponenten für moderne Fahrzeuge

- Warum wird Spark Plasma Sintering (SPS) für ODS-Legierungen auf Eisenbasis bevorzugt? Erreichen von 95 % Dichte und feinkörniger Festigkeit