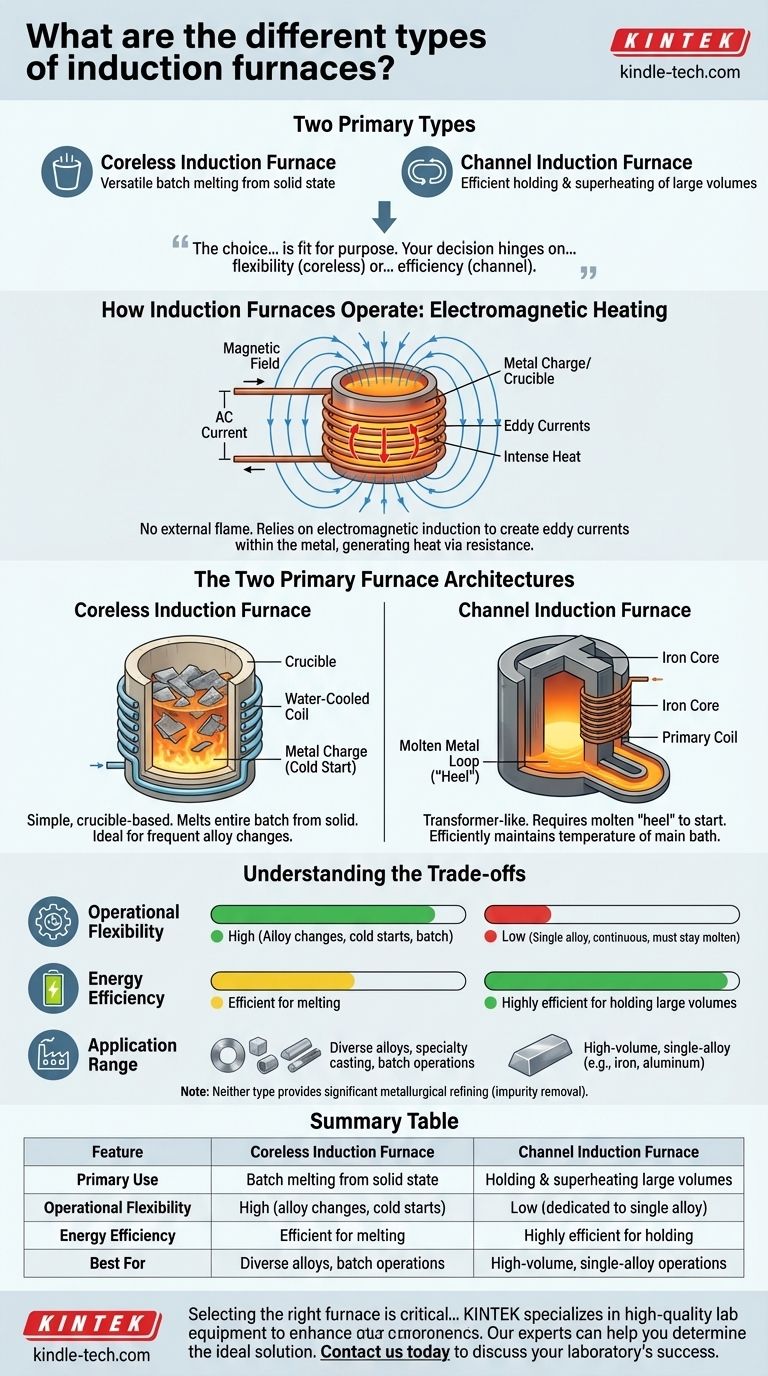

Kurz gesagt, es gibt zwei Haupttypen von Induktionsöfen: den Tiegelinduktionsofen (Coreless Induction Furnace) und den Kanalinduktionsofen (Channel Induction Furnace). Der Tiegeltyp verwendet einen einfachen Tiegel zur Aufnahme der Metallcharge und ist daher sehr vielseitig für das Schmelzen verschiedener Materialien aus dem festen Zustand. Der Kanaltyp hingegen hält eine kontinuierliche Schleife von geschmolzenem Metall aufrecht, was ihn außergewöhnlich effizient für das Warmhalten großer Mengen bei einer bestimmten Temperatur macht.

Die Wahl zwischen einem Tiegel- und einem Kanalschmelzofen ist keine Frage der Überlegenheit, sondern der Zweckmäßigkeit. Ihre Entscheidung hängt davon ab, ob Sie die Flexibilität des Chargenschmelzens verschiedener Legierungen (Tiegel) oder die hohe Effizienz des Warmhaltens eines großen, kontinuierlichen Volumens eines einzelnen Metalls (Kanal) benötigen.

Wie Induktionsöfen funktionieren

Das Kernprinzip: Elektromagnetische Erwärmung

Ein Induktionsofen verwendet kein externes Heizelement oder eine Flamme. Stattdessen beruht er auf dem Prinzip der elektromagnetischen Induktion.

Ein hochfrequenter Wechselstrom wird durch eine Kupferspule geleitet. Dadurch entsteht ein starkes und sich schnell änderndes Magnetfeld um das zu erhitzende Metall, das als Charge bezeichnet wird.

Dieses Magnetfeld induziert starke elektrische Ströme, sogenannte Wirbelströme, direkt im Metall selbst. Der natürliche Widerstand des Metalls gegen den Fluss dieser Ströme erzeugt intensive Wärme, wodurch es schnell und effizient schmilzt.

Die beiden Hauptofenarchitekturen

Der grundlegende Unterschied zwischen den Typen von Induktionsöfen liegt in der Anordnung der Spule und der Metallcharge.

Der Tiegelinduktionsofen (Coreless Induction Furnace)

Das Tiegeldesign ist die konzeptionell einfachste und am weitesten verbreitete Art des Schmelzens.

Er besteht aus einem feuerfest ausgekleideten Tiegel, der die Metallcharge enthält. Dieser Tiegel ist von einer wassergekühlten Kupferspule umgeben. Bei Bestromung wird die gesamte Metallmasse im Tiegel erhitzt und geschmolzen.

Da er die gesamte Charge aus einem festen (oder „kalten“) Zustand einschmilzt, ist er ideal für Gießereien, die häufige Legierungswechsel benötigen oder auf nicht-kontinuierlicher Basis, Charge für Charge, arbeiten müssen.

Der Kanalinduktionsofen (Channel Induction Furnace)

Ein Kanalschmelzofen funktioniert eher wie ein Transformator. Er verfügt über einen Eisenkern mit einer Primärspule, aber die sekundäre „Wicklung“ ist eine geschlossene Schleife oder ein „Kanal“ aus geschmolzenem Metall.

Dieser Ofen kann nicht mit festem Metall gestartet werden. Er benötigt eine anfängliche Charge geschmolzenen Metalls, bekannt als „Restmenge“ (heel), um den Stromkreis zu schließen. Das Induktionsfeld erhitzt dann effizient diese Schleife, die zirkuliert und das Hauptmetallbad auf der gewünschten Temperatur hält.

Dies lässt den Kanalschmelzofen eher wie eine extrem effiziente Warmhalte- und Überhitzungseinheit als wie einen primären Schmelzofen erscheinen.

Die Kompromisse verstehen

Kein Design ist universell besser; sie sind für unterschiedliche Betriebsbedürfnisse konzipiert und bringen unterschiedliche Kompromisse mit sich.

Betriebliche Flexibilität

Ein Tiegelinduktionsofen bietet maximale Flexibilität. Sie können verschiedene Metalle und Legierungen nacheinander schmelzen und den Ofen zwischen den Schichten vollständig abschalten.

Ein Kanalinduktionsofen ist sehr unflexibel. Er ist einem einzigen Legierungstyp gewidmet und muss unter Strom gehalten werden, damit seine geschmolzene Restmenge nicht erstarrt, was den Ofen beschädigen würde.

Energieeffizienz

Für das Warmhalten großer Mengen geschmolzenen Metalls bei einer bestimmten Temperatur ist der Kanalinduktionsofen aufgrund seines Designs erheblich energieeffizienter.

Für das Schmelzen von festem Schrott oder Barren aus einem kalten Zustand ist der Tiegelinduktionsofen die effektivere und direktere Lösung. Er ist jedoch weniger effizient als ein Kanalschmelzofen, um Metall einfach über lange Zeiträume warm zu halten.

Anwendungsbereich

Die Vielseitigkeit des Tiegelinduktionsofens macht ihn für eine breite Palette von Anwendungen geeignet, von der Herstellung von hochwertigem Stahl und Speziallegierungen bis hin zum Feinguss und Nichteisenmetallen.

Der Kanalinduktionsofen zeichnet sich bei Anwendungen mit hohem Volumen und einzelnen Legierungen aus, wie z. B. beim Warmhalten von Roheisen in großen Gießereien oder in der Aluminiumindustrie zum Schmelzen und Warmhalten.

Raffinationsfähigkeit

Es ist wichtig zu verstehen, dass keiner der Ofentypen eine signifikante metallurgische Raffination ermöglicht. Ihr Hauptzweck ist das Schmelzen und die Aufrechterhaltung der Temperatur und Homogenität einer Legierung bei minimalem Verlust, nicht das Entfernen von Verunreinigungen wie Schwefel oder Phosphor.

Die richtige Wahl für Ihren Betrieb treffen

Um den richtigen Ofen auszuwählen, müssen Sie zunächst Ihr primäres betriebliches Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität und Chargenschmelzen liegt: Ein Tiegelinduktionsofen ist die definitive Wahl aufgrund seiner Fähigkeit, verschiedene Legierungen und Kaltstarts zu handhaben.

- Wenn Ihr Hauptaugenmerk auf Warmhalten großer Mengen und Energieeffizienz liegt: Ein Kanalinduktionsofen eignet sich hervorragend, um große Mengen eines einzelnen geschmolzenen Metalls bei gleichbleibender Temperatur und geringeren Energiekosten zu halten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung verschiedener Legierungen liegt: Die chargenweise Arbeitsweise des Tiegelinduktionsofens ist unerlässlich für die Herstellung eines Portfolios unterschiedlicher Metallchemien ohne Kreuzkontamination.

Das Verständnis dieser grundlegenden Konstruktionsunterschiede ermöglicht es Ihnen, das präzise Werkzeug für Ihr spezifisches metallurgisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Tiegelinduktionsofen | Kanalinduktionsofen |

|---|---|---|

| Hauptverwendung | Chargenschmelzen aus festem Zustand | Warmhalten & Überhitzen großer Volumina |

| Betriebliche Flexibilität | Hoch (Legierungswechsel, Kaltstarts) | Gering (einem einzigen Legierungstyp gewidmet) |

| Energieeffizienz | Effizient zum Schmelzen | Hoch effizient zum Warmhalten |

| Am besten geeignet für | Verschiedene Legierungen, Chargenbetrieb | Großvolumige Einzellegierungsbetriebe |

Die Wahl des richtigen Ofens ist entscheidend für die Produktivität und Effizienz Ihres Labors. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich Induktionsöfen, die auf Ihre spezifischen Schmelz- und Warmhalteanforderungen zugeschnitten sind. Unsere Experten können Ihnen helfen, die ideale Lösung zu finden – ob Sie die Flexibilität eines Tiegelinduktionsofens oder die Effizienz eines Kanalinduktionsofens benötigen. Kontaktieren Sie uns noch heute über unser [#ContactForm], um zu besprechen, wie wir den Erfolg Ihres Labors mit der perfekten Ausrüstung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen