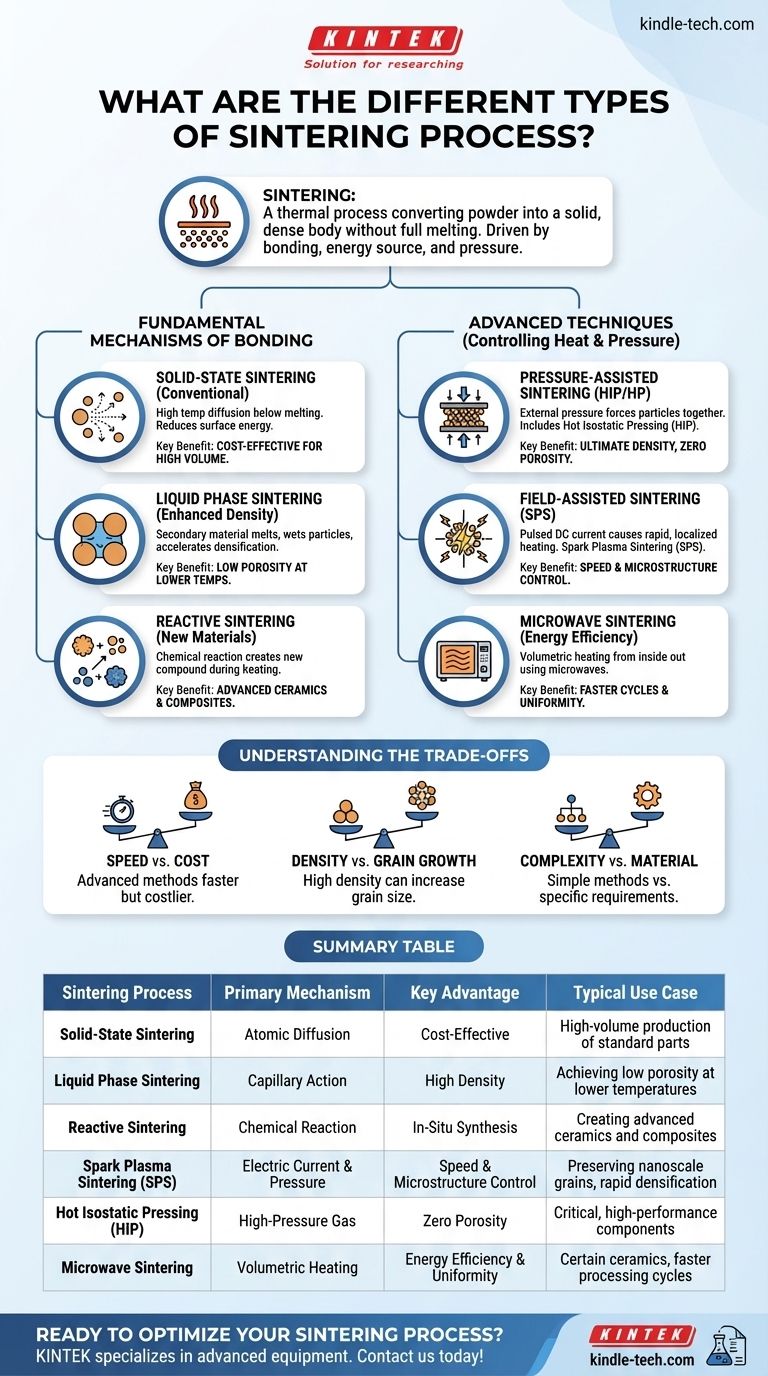

Im Kern ist Sintern ein thermischer Prozess zur Umwandlung eines Pulvers in einen festen, dichten Körper, ohne es vollständig zu schmelzen. Die primären Sintertypen unterscheiden sich durch den Bindungsmechanismus, die verwendete Energiequelle und die Anwendung von externem Druck. Zu diesen Methoden gehören das Festphasensintern, das Flüssigphasensintern, das reaktive Sintern und fortschrittliche Techniken wie das Spark Plasma Sintering (SPS) und das Hot Isostatic Pressing (HIP).

Die Existenz verschiedener Sinterprozesse ist kein Selbstzweck; es geht darum, ein Werkzeugset zu haben, um spezifische Herausforderungen der Werkstofftechnik zu lösen. Die Wahl der Methode ist eine strategische Entscheidung, die die Dichte, Festigkeit, Mikrostruktur und Kosten eines fertigen Teils direkt beeinflusst.

Die grundlegenden Bindungsmechanismen

Die grundlegendste Art, das Sintern zu klassifizieren, ist danach, was auf Partikelebene geschieht. Die beiden grundlegenden Ansätze sind das Binden von Partikeln in ihrer festen Form oder die Verwendung einer kleinen Menge Flüssigkeit, um den Prozess zu beschleunigen.

Festphasensintern (Die konventionelle Methode)

Dies ist die traditionellste Form des Sinterns. Pulverförmiges Material wird verdichtet und dann auf eine Temperatur knapp unter seinem Schmelzpunkt erhitzt.

Bei dieser hohen Temperatur diffundieren Atome über die Korngrenzen der Partikel, wodurch diese miteinander verschmelzen und die Porenräume zwischen ihnen allmählich eliminiert werden. Dieser Prozess wird ausschließlich durch die Reduzierung der Oberflächenenergie angetrieben.

Flüssigphasensintern (Für erhöhte Dichte)

Bei dieser Methode wird eine kleine Menge eines Sekundärmaterials mit einem niedrigeren Schmelzpunkt mit dem Hauptpulver gemischt. Beim Erhitzen schmilzt dieses Sekundärmaterial und bildet eine flüssige Phase, die die festen Partikel benetzt.

Diese Flüssigkeit beschleunigt die Verdichtung, indem sie Partikel durch Kapillarwirkung zusammenzieht und einen schnellen Weg für die atomare Diffusion bietet. Das Ergebnis ist oft ein Endteil mit sehr geringer Porosität, das bei niedrigeren Temperaturen oder in kürzerer Zeit als beim Festphasensintern erreicht wird.

Reaktives Sintern (Erzeugung neuer Materialien)

Reaktives Sintern oder Reaktionsbonden beinhaltet eine chemische Reaktion zwischen zwei oder mehr verschiedenen Pulverbestandteilen während des Erhitzens.

Anstatt einfach bestehende Partikel zu verschmelzen, bildet der Prozess eine völlig neue chemische Verbindung. Dies ist eine leistungsstarke Methode zur Herstellung von fortschrittlichen Keramiken und intermetallischen Verbundwerkstoffen direkt in einer endkonturnahen Form.

Fortschrittliche Techniken: Kontrolle von Wärme und Druck

Um die Einschränkungen konventioneller Methoden zu überwinden, haben Ingenieure fortschrittliche Techniken entwickelt, die externen Druck oder alternative Energiequellen nutzen. Diese Methoden bieten eine größere Kontrolle über Geschwindigkeit, Temperatur und die endgültigen Materialeigenschaften.

Druckunterstütztes Sintern (Für ultimative Dichte)

Die Anwendung von externem Druck während des Erhitzens drückt die Partikel physikalisch zusammen, was die Verdichtung dramatisch beschleunigt. Dies ist unerlässlich für Materialien, die konventionell schwer zu sintern sind.

Die beiden Haupttypen sind Heißpressen (HP), das Druck in eine Richtung ausübt, und Heißisostatisches Pressen (HIP), das Hochdruckgas aus allen Richtungen für eine gleichmäßige Dichte anwendet. HIP wird oft verwendet, um kritische, hochleistungsfähige Komponenten mit null Restporosität herzustellen.

Feldunterstütztes Sintern (Für Geschwindigkeit und Mikrostruktur)

Auch bekannt als Spark Plasma Sintering (SPS), leitet diese Technik einen gepulsten Gleichstrom direkt durch das Pulver und die Matrize. Dies erzeugt eine extrem schnelle Erwärmung direkt aus dem Material selbst.

Die Kombination aus Druck und schneller, lokalisierter Erwärmung ermöglicht eine vollständige Verdichtung in Minuten statt in Stunden. Diese Geschwindigkeit ist entscheidend für die Erhaltung nanoskaliger oder anderer feinkörniger Mikrostrukturen, die oft für überlegene mechanische Eigenschaften unerlässlich sind.

Mikrowellensintern (Für Energieeffizienz)

Diese Methode verwendet Mikrowellen als Energiequelle. Die Mikrowellen erwärmen das Material volumetrisch (von innen nach außen), im Gegensatz zu einem konventionellen Ofen, der von außen nach innen heizt.

Dies kann zu einer gleichmäßigeren Erwärmung, schnelleren Verarbeitungszyklen und potenziellen Energieeinsparungen führen. Es ist besonders effektiv für bestimmte keramische Materialien, die gut mit Mikrowellenenergie koppeln.

Die Kompromisse verstehen

Die Wahl eines Sinterprozesses erfordert das Abwägen konkurrierender Faktoren. Keine einzelne Methode ist universell überlegen; jede hat ein eigenes Profil von Vor- und Nachteilen.

Geschwindigkeit vs. Kosten

Fortschrittliche Methoden wie Spark Plasma Sintering und Mikrowellensintern sind deutlich schneller als die konventionelle Ofenheizung. Die dafür benötigte Spezialausrüstung stellt jedoch eine wesentlich höhere Kapitalinvestition dar. Konventionelles Festphasensintern bleibt die kostengünstigste Lösung für die Großserienproduktion weniger anspruchsvoller Teile.

Dichte vs. Kornwachstum

Aggressive Sinterbedingungen (hohe Temperatur, lange Dauer) können eine hohe Dichte erreichen, verursachen aber oft Kornwachstum, bei dem kleinere Körner zu größeren verschmelzen. Dies kann sich nachteilig auf mechanische Eigenschaften wie Festigkeit und Härte auswirken. Schnelle Prozesse wie SPS werden für ihre Fähigkeit geschätzt, volle Dichte zu erreichen und gleichzeitig das Kornwachstum zu unterdrücken, wodurch eine feine Mikrostruktur erhalten bleibt.

Komplexität vs. Materialverträglichkeit

Einfaches konventionelles Sintern funktioniert für eine Vielzahl von Materialien. Methoden wie SPS erfordern jedoch, dass das Material eine gewisse elektrische Leitfähigkeit besitzt. Flüssigphasensintern erfordert die Suche nach einem geeigneten Zusatzstoff, der bei der richtigen Temperatur schmilzt, ohne die endgültigen Eigenschaften negativ zu beeinflussen.

Die Wahl des richtigen Sinterprozesses

Ihre Wahl des Sinterprozesses sollte sich an den spezifischen Zielen Ihres Projekts und der Beschaffenheit Ihres Materials orientieren.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion von Standardteilen liegt: Konventionelles Festphasensintern ist die etablierte und wirtschaftliche Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und der Eliminierung jeglicher Porosität für eine kritische Komponente liegt: Heißisostatisches Pressen (HIP) ist die definitive Lösung.

- Wenn Ihr Hauptaugenmerk auf der schnellen Verarbeitung bei gleichzeitiger Erhaltung eines feinkörnigen oder nanostrukturierten Materials liegt: Spark Plasma Sintering (SPS) ist die führende Technologie.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines dichten Teils aus einer Pulvermischung liegt, die eine neue Verbindung bildet: Reaktives Sintern ist die geeignete Methode.

Das Verständnis dieser Methoden verwandelt das Sintern von einem einfachen Erwärmungsprozess in ein präzises Werkzeug zur Entwicklung fortschrittlicher Materialien.

Übersichtstabelle:

| Sinterprozess | Primärer Mechanismus | Hauptvorteil | Typischer Anwendungsfall |

|---|---|---|---|

| Festphasensintern | Atomare Diffusion | Kostengünstig | Großserienproduktion von Standardteilen |

| Flüssigphasensintern | Kapillarwirkung | Hohe Dichte | Erreichen geringer Porosität bei niedrigeren Temperaturen |

| Reaktives Sintern | Chemische Reaktion | In-situ-Synthese | Herstellung von fortschrittlichen Keramiken und Verbundwerkstoffen |

| Spark Plasma Sintering (SPS) | Elektrischer Strom & Druck | Geschwindigkeit & Mikrostrukturkontrolle | Erhaltung nanoskaliger Körner, schnelle Verdichtung |

| Heißisostatisches Pressen (HIP) | Hochdruckgas | Null Porosität | Kritische, hochleistungsfähige Komponenten |

| Mikrowellensintern | Volumetrische Erwärmung | Energieeffizienz & Gleichmäßigkeit | Bestimmte Keramiken, schnellere Verarbeitungszyklen |

Bereit, Ihren Sinterprozess zu optimieren?

Die Wahl der richtigen Sintermethode ist entscheidend, um die gewünschte Dichte, Festigkeit und Mikrostruktur Ihrer Materialien zu erreichen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, um Ihre spezifischen Sinteranforderungen zu erfüllen. Egal, ob Sie fortschrittliche Keramiken, Metalllegierungen oder komplexe Verbundwerkstoffe entwickeln, unsere Expertise kann Ihnen helfen, Folgendes zu erreichen:

- Wählen Sie die ideale Ausrüstung (von konventionellen Öfen bis zu fortschrittlichen SPS-Systemen) für Ihre Anwendung.

- Erzielen Sie überragende Ergebnisse mit präziser Temperatur- und Druckregelung.

- Verbessern Sie die Effizienz und senken Sie die Kosten mit energieeffizienten und schnellen Verarbeitungslösungen.

Lassen Sie sich von unseren Experten zur perfekten Lösung für Ihr Labor führen. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was sind die Vorteile eines Vakuum-Heißpressofens? Erreicht hochdichte NTC-Keramiken mit überlegener Stabilität.

- Was ist der Druck für das Vakuumsintern? Optimale Materialreinheit und -dichte erreichen

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken