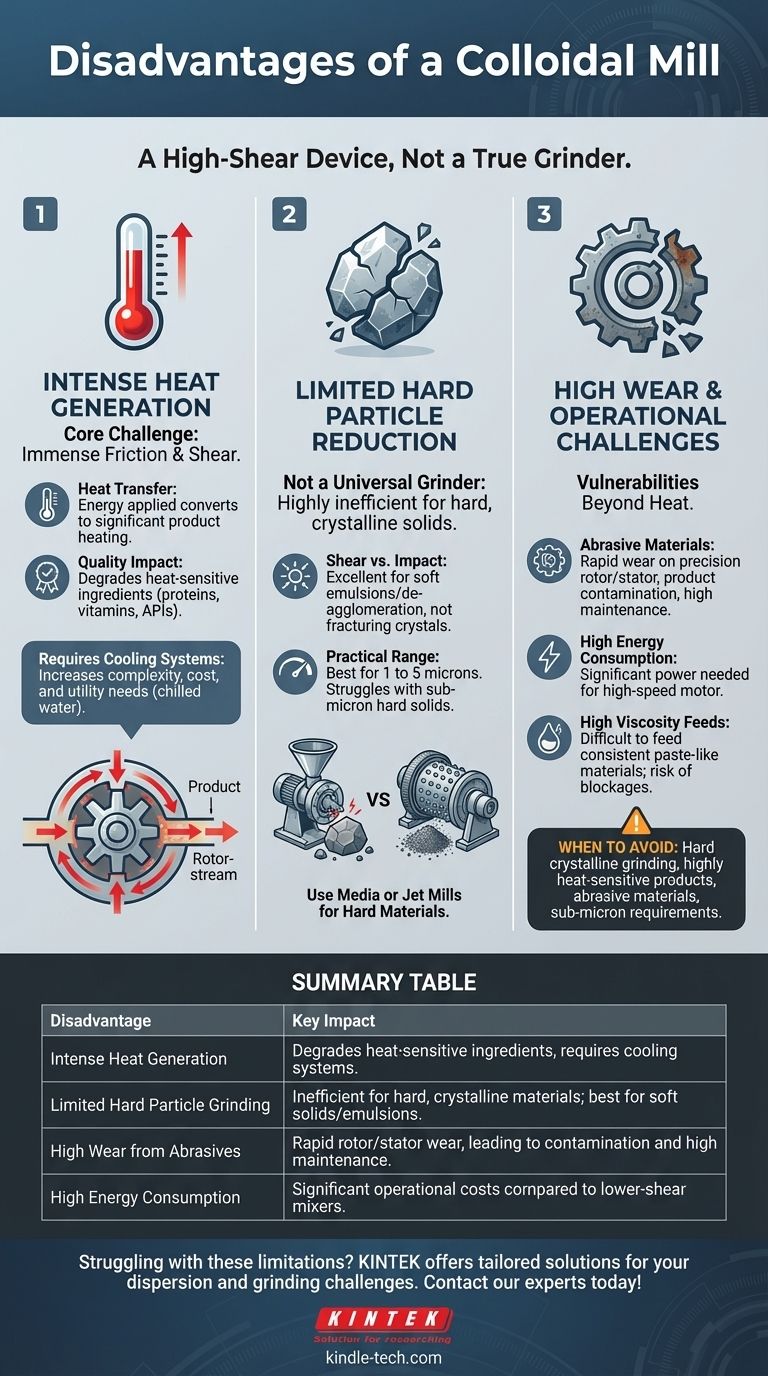

Die Hauptnachteile einer Kolloidmühle sind ihre erhebliche Wärmeentwicklung, ihre begrenzte Fähigkeit, die Größe harter Partikel zu reduzieren, und ihre hohe Anfälligkeit für Verschleiß durch abrasive Materialien. Obwohl sie hervorragend zur Herstellung von Emulsionen und Dispersionen weicher Materialien geeignet ist, handelt es sich im Grunde um ein Gerät mit hoher Scherung und nicht um eine echte Mahlmühle, was zu spezifischen betrieblichen Herausforderungen führt.

Eine Kolloidmühle zeichnet sich durch Flüssig-Flüssig-Emulgierung und die De-Agglomeration weicher Feststoffe aus. Ihr Hauptnachteil ist, dass genau der Mechanismus, der sie effektiv macht – intensive mechanische Scherung – auch Wärme erzeugt und Komponenten verschleißt, wodurch sie für wärmeempfindliche, abrasive oder harte kristalline Materialien ungeeignet ist.

Die zentrale betriebliche Herausforderung: Intensive Wärmeentwicklung

Eine Kolloidmühle arbeitet, indem sie eine Flüssigkeit durch einen sehr engen Spalt zwischen einem schnell rotierenden Rotor und einem stationären Stator presst. Dieser Prozess erzeugt immense Reibung und Scherung, was unweigerlich eine große Menge an Wärme erzeugt.

Warum Hitze ein Problem ist

Die von der Mühle zugeführte Energie wird in zwei Dinge umgewandelt: Partikelgrößenreduzierung und Wärme. Ein erheblicher Teil dieser Energie wird zu Wärme, die direkt in Ihr Produkt übertragen wird.

Dieser Temperaturanstieg kann erheblich und schnell sein, insbesondere bei viskosen Materialien oder während längerer Verarbeitungszeiten.

Auswirkungen auf die Produktqualität

Für viele Anwendungen ist diese Hitze mehr als nur eine Unannehmlichkeit; sie ist ein kritischer Fehlerpunkt. Sie kann wärmeempfindliche Inhaltsstoffe wie Proteine, Vitamine und aktive pharmazeutische Wirkstoffe (APIs) abbauen.

In der Lebensmittelproduktion kann übermäßige Hitze Aromen verändern, Texturen denaturieren und das Endprodukt verderben. In chemischen Anwendungen kann sie unerwünschte Nebenreaktionen auslösen oder die Stabilität des Produkts verändern.

Die Notwendigkeit von Kühlsystemen

Um dies zu bewältigen, müssen viele Kolloidmühlen mit einem Kühlmantel ausgestattet sein. Dies erhöht die Komplexität, die Kosten und den Versorgungsbedarf (z. B. eine Kühlwasserversorgung) des Gesamtsystems, wodurch sowohl die Investitions- als auch die Betriebskosten steigen.

Einschränkungen bei der Partikelgrößenreduzierung

Es ist entscheidend zu verstehen, dass eine Kolloidmühle kein universeller "Zerkleinerer" ist. Ihre Wirksamkeit hängt stark von der Beschaffenheit des zu verarbeitenden Materials ab.

Scher- vs. Prallmahlung

Eine Kolloidmühle arbeitet hauptsächlich durch hydraulische Scherung und eine gewisse mechanische Scherung durch die Rotor-Stator-Zähne. Diese Kraft ist hervorragend geeignet, um weiche Agglomerate aufzubrechen und flüssige Tröpfchen zu zerkleinern, um stabile Emulsionen zu erzeugen.

Sie ist jedoch sehr ineffizient beim Zerkleinern harter, kristalliner Primärpartikel. Das echte Mahlen dieser Materialien erfordert eine hochenergetische Prallwirkung, wie sie in einer Kugelmühle, Medienmühle oder Strahlmühle zu finden ist.

Das "Mahl"-Missverständnis

Eine Kolloidmühle wird Schwierigkeiten haben, harte Feststoffe (wie Mineralien oder Pigmente) auf eine sehr feine Partikelgröße zu reduzieren. Obwohl sie diese de-agglomerieren kann, wird sie die primären Kristalle nicht effizient zerkleinern.

Der Versuch, eine Feinmahlung harter Materialien zu erreichen, führt zu extrem langen Verarbeitungszeiten, übermäßiger Wärmeentwicklung und beschleunigtem Verschleiß der Maschine.

Praktische Untergrenze der Partikelgröße

Für die meisten Anwendungen ist eine Kolloidmühle am besten geeignet, um Partikelgrößen im Bereich von 1 bis 5 Mikrometern zu erreichen. Konsistente Ergebnisse im Submikronbereich, insbesondere bei Feststoffen, werden oft besser mit anderen Technologien wie Hochdruckhomogenisatoren oder Medienmühlen erzielt.

Die Kompromisse und Schwachstellen verstehen

Neben den Einschränkungen hinsichtlich Hitze und Partikelgröße können mehrere andere Faktoren dazu führen, dass eine Kolloidmühle die falsche Wahl für einen bestimmten Prozess ist.

Hohe Empfindlichkeit gegenüber abrasiven Materialien

Dies ist einer der größten Nachteile. Wenn das Ausgangsmaterial harte, abrasive Partikel (z. B. Siliziumdioxid, Aluminiumoxid, Pigmente) enthält, verursachen diese einen schnellen und starken Verschleiß an Rotor und Stator, die präzise gefertigt sind.

Dieser Verschleiß vergrößert den Spalt zwischen den Komponenten und reduziert die Effizienz der Mühle drastisch. Er führt auch zu metallischer Kontamination des Produkts und zu kostspieligen Ausfallzeiten und häufigem Austausch von Teilen.

Hoher Energieverbrauch

Der Hochgeschwindigkeitsmotor, der zur Erzeugung der notwendigen Scherkraft erforderlich ist, verbraucht eine erhebliche Menge an elektrischer Energie. Im Vergleich zu Mischgeräten mit geringerer Scherung können die Betriebskosten einer Kolloidmühle erheblich sein, insbesondere bei der Großproduktion.

Nicht ideal für hochviskose Ausgangsmaterialien

Obwohl eine Kolloidmühle eine Reihe von Viskositäten verarbeiten kann, können extrem dicke, pastenartige Materialien problematisch sein. Sie können schwierig sein, konsistent in den engen Rotor-Stator-Spalt einzuspeisen, was zu schlechter Verarbeitung, Verstopfungen und erhöhter Wärmeentwicklung führt.

Wann eine Kolloidmühle zu vermeiden ist

Die Wahl der richtigen Ausrüstung erfordert ein klares Verständnis ihrer Einschränkungen. Basierend auf diesen Nachteilen können Sie eine fundiertere Entscheidung treffen.

- Wenn Ihr Hauptaugenmerk auf dem Mahlen harter, kristalliner Materialien liegt: Eine Kolloidmühle ist ungeeignet; ziehen Sie eine auf Prall basierende Technologie wie eine Medienmühle oder Strahlmühle in Betracht.

- Wenn Sie hochwärmeempfindliche Produkte verarbeiten: Eine Kolloidmühle ist nur mit einem effektiven Kühlsystem praktikabel, oder Sie sollten eine energieärmere Alternative in Betracht ziehen.

- Wenn Ihr Material abrasiv ist: Die hohen Wartungskosten und das Risiko einer Produktkontamination machen eine Kolloidmühle zu einer schlechten Wahl.

- Wenn Sie konsistente Partikelgrößen im Submikronbereich erreichen müssen: Ein Hochdruckhomogenisator (für Emulsionen) oder eine Medienmühle (für feste Dispersionen) liefert weitaus bessere und zuverlässigere Ergebnisse.

Das Verständnis dieser Einschränkungen ist der Schlüssel zur Auswahl der richtigen Dispersionstechnologie, die sowohl die Produktqualität als auch die Betriebseffizienz gewährleistet.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Intensive Wärmeentwicklung | Kann wärmeempfindliche Inhaltsstoffe abbauen, erfordert Kühlsysteme. |

| Begrenzte Mahlung harter Partikel | Ineffizient für harte, kristalline Materialien; am besten für weiche Feststoffe/Emulsionen. |

| Hoher Verschleiß durch abrasive Materialien | Schneller Rotor-/Statorverschleiß, führt zu Kontamination und hohem Wartungsaufwand. |

| Hoher Energieverbrauch | Erhebliche Betriebskosten im Vergleich zu Mischern mit geringerer Scherung. |

Haben Sie in Ihrem Labor Probleme mit Hitze, Verschleiß oder Partikelgrößenbeschränkungen? Die richtige Ausrüstung ist entscheidend für die Qualität Ihres Produkts und Ihre Betriebseffizienz. KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bietet Lösungen, die auf Ihre spezifischen Dispergier- und Mahlherausforderungen zugeschnitten sind. Kontaktieren Sie noch heute unsere Experten, um die perfekte Technologie für Ihre Anwendung zu finden und optimale Ergebnisse zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Prübsiebe und Siebmaschinen

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Planetenkugelmühle für Laborwaage, horizontaler Tanktyp

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Warum ist ein Kugelmühlenbehälter mit Y-ZrO2 ausgekleidet für die Synthese von Na3PS4 erforderlich? Gewährleistung der Reinheit von Sulfidelektrolyten

- Was sind die Vorteile von Polyurethan-Kugelmühlenbehältern für Siliziumnitrid? Reinheit gewährleisten & Metallkontamination verhindern

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.