Die Hauptnachteile eines Vibrationssiebs sind seine Anfälligkeit für Siebverstopfung und -bruch, sein hoher Wartungsaufwand und seine betrieblichen Einschränkungen bei bestimmten Materialarten. Diese Maschinen können auch erheblichen Lärm und Staub erzeugen, was in einer Produktionsanlage zu Umweltproblemen führen kann.

Obwohl es für die einfache Partikelabscheidung sehr effektiv ist, liegt die Kernschwäche eines Vibrationssiebs in seiner Abhängigkeit von reiner mechanischer Vibration. Dieser einzelne Mechanismus führt zu inhärenten Kompromissen bei Wartung, Materialverträglichkeit und Betriebseffizienz, die Sie vor der Implementierung verstehen müssen.

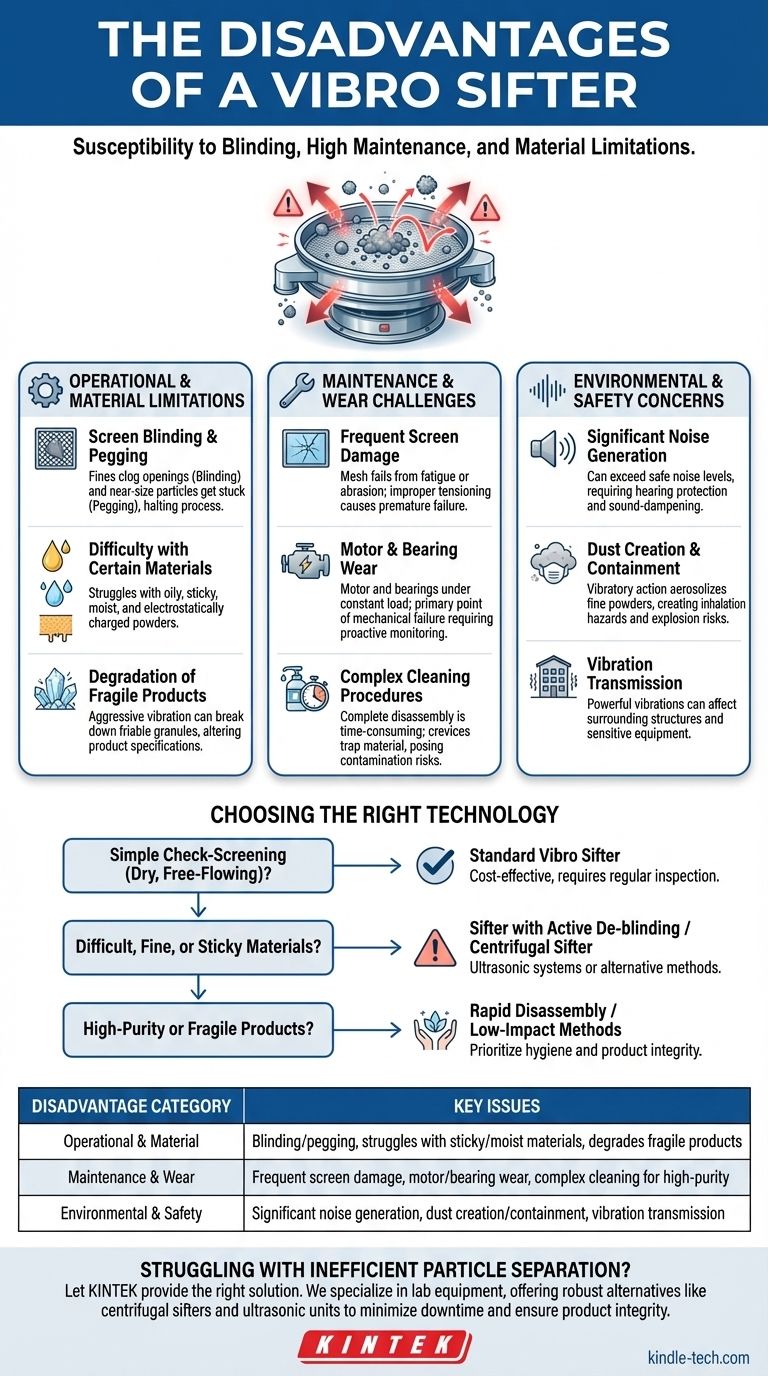

Betriebliche und Materialbedingte Einschränkungen

Die häufigsten Frustrationen bei Vibrationssieben treten während des Betriebs auf, oft im Zusammenhang mit der Art des verarbeiteten Materials.

Siebverstopfung (Blinding) und Verklemmung (Pegging)

Dies ist das häufigste Betriebsversagen. Blinding tritt auf, wenn feine Partikel die Maschenöffnungen verstopfen, während Pegging auftritt, wenn Partikel von nahezu gleicher Größe stecken bleiben und das Sieb effektiv blockieren.

Beide Probleme stoppen den Trennprozess, reduzieren den Durchsatz drastisch und erfordern einen Produktionsstopp zur manuellen Reinigung.

Schwierigkeiten bei bestimmten Materialien

Vibrationssiebe funktionieren am besten mit trockenen, rieselfähigen Pulvern. Sie haben erhebliche Schwierigkeiten mit Materialien, die ölig, klebrig oder feuchtigkeitsreich sind, da diese dazu neigen, zu verklumpen und das Sieb fast sofort zu verstopfen.

Ebenso können sehr feine oder elektrostatisch aufgeladene Pulver schwer effektiv gesiebt werden, da die Partikel aneinander und am Siebgewebe haften bleiben.

Zersetzung empfindlicher Produkte

Die für die Trennung erforderliche Hochfrequenzvibration kann für empfindliche Materialien zu aggressiv sein. Sie kann spröde Granulate, Kristalle oder Agglomerate leicht zersetzen, wodurch sich die Spezifikationen des Endprodukts ändern und unerwünschte Feinanteile entstehen.

Wartungs- und Verschleißbedingte Herausforderungen

Die mechanische Natur eines Vibrationssiebs bedeutet, dass Schlüsselkomponenten ständigem Stress ausgesetzt sind, was zu unvermeidlichem Verschleiß und der Notwendigkeit eines strengen Wartungsplans führt.

Häufige Siebschäden

Das Siebgewebe ist ein Verbrauchsteil. Es kann durch Ermüdungsrisse aufgrund ständiger Vibration oder durch Abrieb beim Verarbeiten harter Materialien versagen. Eine unsachgemäße Siebspannung ist eine Hauptursache für vorzeitiges Versagen, was zu kostspieligen Ausfallzeiten und möglicher Produktkontamination führt.

Motor- und Lagerverschleiß

Der Motor mit seinen exzentrischen Gewichten ist das Herzstück der Maschine. Die Lager in dieser Baugruppe stehen unter konstanter Last und sind ein primärer Punkt für mechanisches Versagen. Proaktive Überwachung und Austausch sind unerlässlich, um einen katastrophalen Ausfall zu vermeiden.

Komplexe Reinigungsverfahren

Für Branchen wie Lebensmittel und Pharmazie, die hohe Hygienestandards (GMP) erfordern, kann ein Vibrationssieb ein Nachteil sein. Die vollständige Demontage zur Reinigung kann zeitaufwendig sein, und die vielen Spalten und Vorsprünge des Geräts können Material einschließen, was ein Risiko für Kreuzkontaminationen darstellt.

Umwelt- und Sicherheitsbedenken

Der Betrieb eines Vibrationssiebs kann direkte Auswirkungen auf seine unmittelbare Umgebung und das nahestehende Personal haben.

Erhebliche Geräuschentwicklung

Vibrationsmaschinen sind von Natur aus laut. Ein Vibrationssieb kann leicht sichere Lärmpegel überschreiten, was oft erfordert, dass Bediener einen Gehörschutz tragen, und möglicherweise schallabsorbierende Gehäuse notwendig macht.

Staubentwicklung und Eindämmung

Die Vibration kann feine Pulver in die Luft verteilen (Aerosolisierung). Wenn dies nicht durch gut abgedichtete Deckel und flexible Verbindungen ordnungsgemäß eingeschlossen wird, kann dies zu staubiger Luft führen, was ein Inhalationsrisiko für Bediener und in einigen Fällen ein Risiko für Staubexplosionen darstellt.

Schwingungsübertragung

Die starken Vibrationen der Maschine können durch den Boden auf die umliegende Gebäudestruktur und andere empfindliche Geräte übertragen werden. Dies erfordert eine ordnungsgemäße Installation auf einem isolierten Ständer oder mit speziellen Montagefüßen, um die Auswirkung zu mindern.

Ist ein Vibrationssieb für Ihre Anwendung geeignet?

Die Wahl der richtigen Siebtechnologie hängt vollständig von Ihrem Material, Ihren Prozesszielen und Ihrer Betriebsumgebung ab.

- Wenn Ihr Hauptaugenmerk auf der einfachen Sichtprüfung von trockenen, rieselfähigen Pulvern liegt: Ein Standard-Vibrationssieb ist oft eine kostengünstige und zuverlässige Wahl, vorausgesetzt, Sie planen eine regelmäßige Siebkontrolle ein.

- Wenn Sie schwierige, feine oder klebrige Materialien verarbeiten: Sie müssen in ein Sieb mit einem aktiven Entstopfungssystem (z. B. Ultraschall) investieren oder alternative Technologien wie ein Zentrifugalsieb in Betracht ziehen.

- Wenn Sie in einer hochreinen Umgebung arbeiten oder empfindliche Produkte handhaben: Priorisieren Sie Siebe, die für eine schnelle, werkzeuglose Demontage konzipiert sind, oder erkunden Sie Siebmethoden mit geringerer Belastung.

Das Verständnis dieser potenziellen Nachteile ermöglicht es Ihnen entweder, Lösungen dafür zu entwickeln, oder von vornherein eine geeignetere Technologie auszuwählen.

Zusammenfassungstabelle:

| Nachteilskategorie | Schlüsselprobleme |

|---|---|

| Betrieb & Material | Siebverstopfung/Verklemmung, Schwierigkeiten mit klebrigen/feuchten Materialien, Zersetzung empfindlicher Produkte |

| Wartung & Verschleiß | Häufige Siebschäden, Motor-/Lagerverschleiß, komplexe Reinigung für hochreine Umgebungen |

| Umwelt & Sicherheit | Erhebliche Geräuschentwicklung, Staubentwicklung/Eindämmungsprobleme, Schwingungsübertragung |

Haben Sie Probleme mit ineffizienter oder problematischer Partikelabscheidung? Lassen Sie KINTCELT die richtige Lösung liefern. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten robuste Alternativen zu Vibrationssieben, einschließlich Zentrifugalsieben und Geräten mit Ultraschall-Entstopfungssystemen. Unsere Experten helfen Ihnen bei der Auswahl von Geräten, die Ausfallzeiten minimieren, die Produktintegrität gewährleisten und Ihre spezifischen Material- und Umweltanforderungen erfüllen. Kontaktieren Sie noch heute unsere Spezialisten für eine Beratung und verbessern Sie Ihren Siebprozess!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vibrationssiebmaschine für Trocken- und Nasssiebung dreidimensional

- Vibrationssiebmaschine Trockensieb Dreidimensionales Vibrationssieb

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

- Labor-Siebmaschinen und Vibrationssieb-Schüttelmaschinen

- Labor-Nass-Dreidimensional-Vibrationssiebmaschine

Andere fragen auch

- Was sind die Anwendungen von Siebmaschinen? Von Bergbau bis Pharmazie

- Welche Vorsichtsmaßnahmen sind bei Siebschüttlern zu beachten? Sichern Sie eine genaue Partikelanalyse und schützen Sie Ihre Geräte

- Was sind die Prinzipien eines Siebschüttlers? Erzielen Sie eine genaue Partikelgrößenanalyse

- Wie wird eine Vibrationssiebmaschine zur Klassifizierung von atomisierten Al-Fe-Ni-Pulvern verwendet? Ein Expertenleitfaden zur Partikelgrößenkontrolle

- Warum ist ein präzises Vibrationssiebsystem für die Analyse von Pt/Pd-Legierungen wichtig? Gewährleistung der Datenintegrität & XRD-Genauigkeit