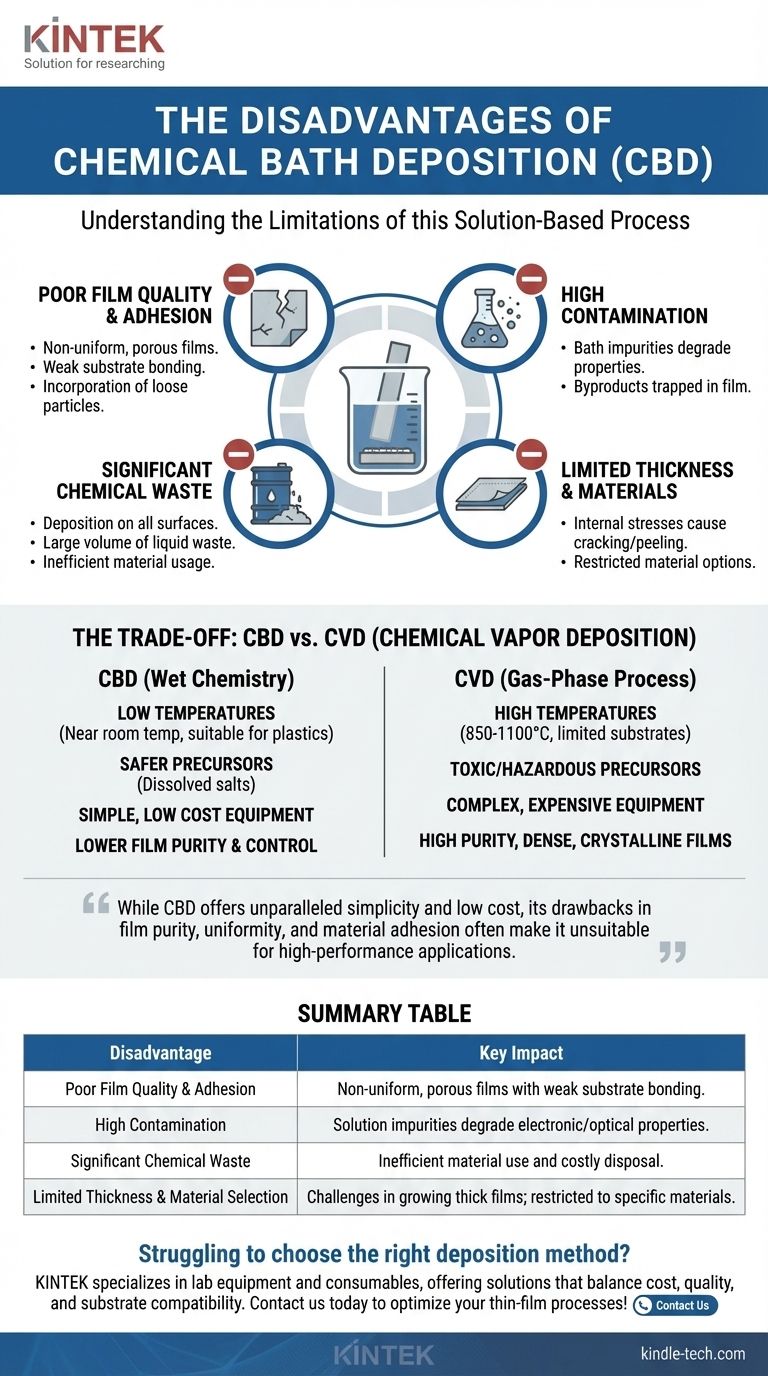

Es ist entscheidend, zwischen der chemischen Badabscheidung (CBD) und der chemischen Gasphasenabscheidung (CVD) zu unterscheiden, da die bereitgestellten Referenzen ausschließlich Letztere behandeln. CBD ist ein lösungsbasiertes, „nasses“ chemisches Verfahren, während CVD ein Gasphasenverfahren ist. Die Hauptnachteile der chemischen Badabscheidung (CBD) sind eine schlechte Filmqualität und -haftung, ein hohes Maß an Kontamination durch die Lösung und erhebliche chemische Abfälle.

Obwohl CBD eine unübertroffene Einfachheit und niedrige Kosten bietet, machen seine Nachteile in Bezug auf Filmreinheit, Gleichmäßigkeit und Materialhaftung es oft ungeeignet für Hochleistungsanwendungen, was einen Kompromiss zwischen Zugänglichkeit und Qualität erzwingt.

Die Kernbeschränkungen der chemischen Badabscheidung

Die chemische Badabscheidung ist eine „Bottom-up“-Technik, bei der ein Substrat in eine flüssige Lösung getaucht wird, die Vorläuferionen enthält. Der Film bildet sich, wenn diese Ionen reagieren und auf der Substratoberfläche ausfallen.

Probleme mit Filmqualität und -haftung

Einer der größten Nachteile ist die resultierende Filmqualität. Der Wachstumsprozess ist oft schwer präzise zu kontrollieren, was zu Filmen führen kann, die ungleichmäßig, porös und schlecht am Substrat haften.

Da die Abscheidung in der gesamten Lösung stattfindet, bilden sich auch Partikel in der Hauptflüssigkeit (homogene Keimbildung) und können sich auf dem Substrat absetzen. Diese Einlagerung loser Partikel stört das Kristallwachstum und schwächt die Haftung des Films.

Probleme mit Reinheit und Kontamination

Das „Bad“ selbst ist eine Hauptquelle für Kontaminationen. Jegliche Verunreinigungen in den Vorläuferchemikalien oder dem Lösungsmittel (typischerweise Wasser) können leicht in den wachsenden Film eingebaut werden und dessen elektronische oder optische Eigenschaften beeinträchtigen.

Darüber hinaus verbleiben Nebenprodukte der chemischen Reaktion in der Lösung und können ebenfalls im Film eingeschlossen werden, was dessen Reinheit und Leistung weiter reduziert.

Ineffizienter Materialeinsatz und Abfall

CBD ist ein von Natur aus verschwenderischer Prozess. Die Abscheidung erfolgt auf allen eingetauchten Oberflächen, einschließlich der Wände des Becherglases und aller Substrathalter, nicht nur auf dem Zielsubstrat.

Eine erhebliche Menge an Vorläufermaterial wird auch durch eine Fällungsreaktion verbraucht, die Pulver innerhalb der Lösung selbst bildet, die dann entsorgt werden. Dies erzeugt ein großes Volumen an chemischen Abfällen, die eine ordnungsgemäße und oft kostspielige Entsorgung erfordern.

Begrenzte Dicke und Materialauswahl

Das Erreichen dicker, hochwertiger Filme mit CBD ist eine Herausforderung. Wenn der Film dicker wird, können sich innere Spannungen aufbauen, die zu Rissen oder Ablösungen führen. Der Abscheidungsprozess verlangsamt sich auch und kann schließlich zum Stillstand kommen, wenn die Vorläuferchemikalien erschöpft sind.

Obwohl CBD für bestimmte Materialien wie Metallchalkogenide (z. B. CdS, ZnS) vielseitig ist, ist es nicht für eine breite Palette von Materialien geeignet, insbesondere für elementare Metalle oder komplexe Oxide, die hohe Temperaturen oder spezifische Atmosphären zur Bildung erfordern.

Die Kompromisse verstehen: CBD vs. CVD

Um die Einschränkungen von CBD vollständig zu erfassen, ist es nützlich, es mit der Gasphasenmethode der chemischen Gasphasenabscheidung (CVD) zu vergleichen, die in den Referenzen beschrieben wird. Es handelt sich um grundlegend unterschiedliche Prozesse mit gegensätzlichen Stärken und Schwächen.

Das Problem der Temperatur

CVD erfordert typischerweise sehr hohe Temperaturen (oft 850–1100 °C), damit die chemischen Reaktionen stattfinden können. Dies schränkt die Arten von Substraten, die verwendet werden können, stark ein, da viele Materialien solche Hitze nicht ohne Schmelzen, Verziehen oder Zersetzen aushalten können.

CBD hingegen arbeitet bei niedrigen Temperaturen, oft nahe Raumtemperatur oder leicht erhöht (z. B. unter 100 °C). Dies macht es mit einer Vielzahl von Substraten kompatibel, einschließlich flexibler Kunststoffe und preiswertem Glas.

Die Herausforderung von Vorläufern und Nebenprodukten

CVD basiert auf flüchtigen chemischen Vorläufern, die in der Gasphase zugeführt werden müssen. Diese Vorläufer können hochgiftig, brennbar oder pyrophor sein, was erhebliche Sicherheitsrisiken birgt und komplexe Handhabungsgeräte erfordert. Ihre Nebenprodukte sind oft auch korrosiv und giftig, was Entsorgungsprobleme schafft.

CBD verwendet gelöste chemische Salze, die im Allgemeinen sicherer und einfacher zu handhaben sind als ihre flüchtigen CVD-Gegenstücke. Wie bereits erwähnt, erzeugt es jedoch ein viel größeres Volumen an flüssigem Abfall.

Filmreinheit und Kontrolle

Die kontrollierte Gasphasenumgebung von CVD ermöglicht das Wachstum von hochreinen, dichten und kristallinen Filmen mit ausgezeichneter Haftung. Durch präzises Anpassen der Gasströme und Abscheidungsparameter kann man eine feine Kontrolle über die Zusammensetzung und Struktur des Films erreichen.

Die flüssige Umgebung von CBD macht es nahezu unmöglich, dieses Maß an Reinheit und struktureller Kontrolle zu erreichen. Es tauscht Qualität und Präzision gegen betriebliche Einfachheit und niedrige Ausrüstungskosten ein.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungsmethode erfordert die Abstimmung der Stärken der Technik mit dem Endziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping oder kostengünstiger, großflächiger Beschichtung liegt: CBD ist eine ausgezeichnete Wahl, da seine niedrige Temperatur und die Einfachheit der Ausrüstung große Vorteile sind.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Elektronik- oder Optikgeräten liegt: CVD ist die überlegene Methode, da sie die hohe Reinheit, Gleichmäßigkeit und Filmqualität liefert, die für diese Anwendungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Materialkompatibilität mit empfindlichen Substraten liegt: Die Niedertemperaturnatur von CBD macht es zu einer der wenigen praktikablen Optionen für die Beschichtung von Kunststoffen oder anderen temperaturempfindlichen Materialien.

Letztendlich hängt Ihre Wahl von einem klaren Verständnis ab, ob Ihre Anwendung die inhärenten Qualitätsbeschränkungen von CBD im Austausch für seine niedrige Einstiegshürde tolerieren kann.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Schlechte Filmqualität & Haftung | Ungleichmäßige, poröse Filme mit schwacher Substratbindung. |

| Hohe Kontamination | Verunreinigungen in der Lösung beeinträchtigen elektronische/optische Eigenschaften. |

| Erheblicher chemischer Abfall | Ineffizienter Materialverbrauch und kostspielige Entsorgung. |

| Begrenzte Dicke & Materialauswahl | Herausforderungen beim Wachstum dicker Filme; beschränkt auf spezifische Materialien. |

Fällt es Ihnen schwer, die richtige Abscheidungsmethode für Ihre Anwendung zu wählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die Kosten, Qualität und Substratkompatibilität in Einklang bringen. Egal, ob Sie die Einfachheit von CBD oder die hohe Leistung von CVD benötigen, unsere Experten können Ihnen helfen, die ideale Einrichtung für die einzigartigen Anforderungen Ihres Labors auszuwählen. Kontaktieren Sie uns noch heute, um Ihre Dünnschichtprozesse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs