Der Hauptnachteil der Flash-Pyrolyse liegt in ihren anspruchsvollen Betriebsanforderungen und den damit verbundenen Risiken, falls diese Bedingungen nicht erfüllt werden. Gerade die Geschwindigkeit und Effizienz, die den Prozess attraktiv machen, machen ihn auch sehr empfindlich gegenüber Schwankungen bei Rohstoffen und Temperaturen, was zu inkonsistenter Produktqualität und dem Potenzial für schädliche Umweltemissionen führen kann.

Obwohl die Flash-Pyrolyse höhere Ausbeuten und eine schnellere Verarbeitung verspricht, sind diese Vorteile untrennbar mit einer erheblichen technischen Komplexität verbunden. Die Kernnachteile ergeben sich aus den hohen Kosten und der Präzisionstechnik, die für die Rohstoffvorbereitung und die Steuerung der Reaktion erforderlich sind, sowie aus den Umweltrisiken eines schlecht gemanagten Prozesses.

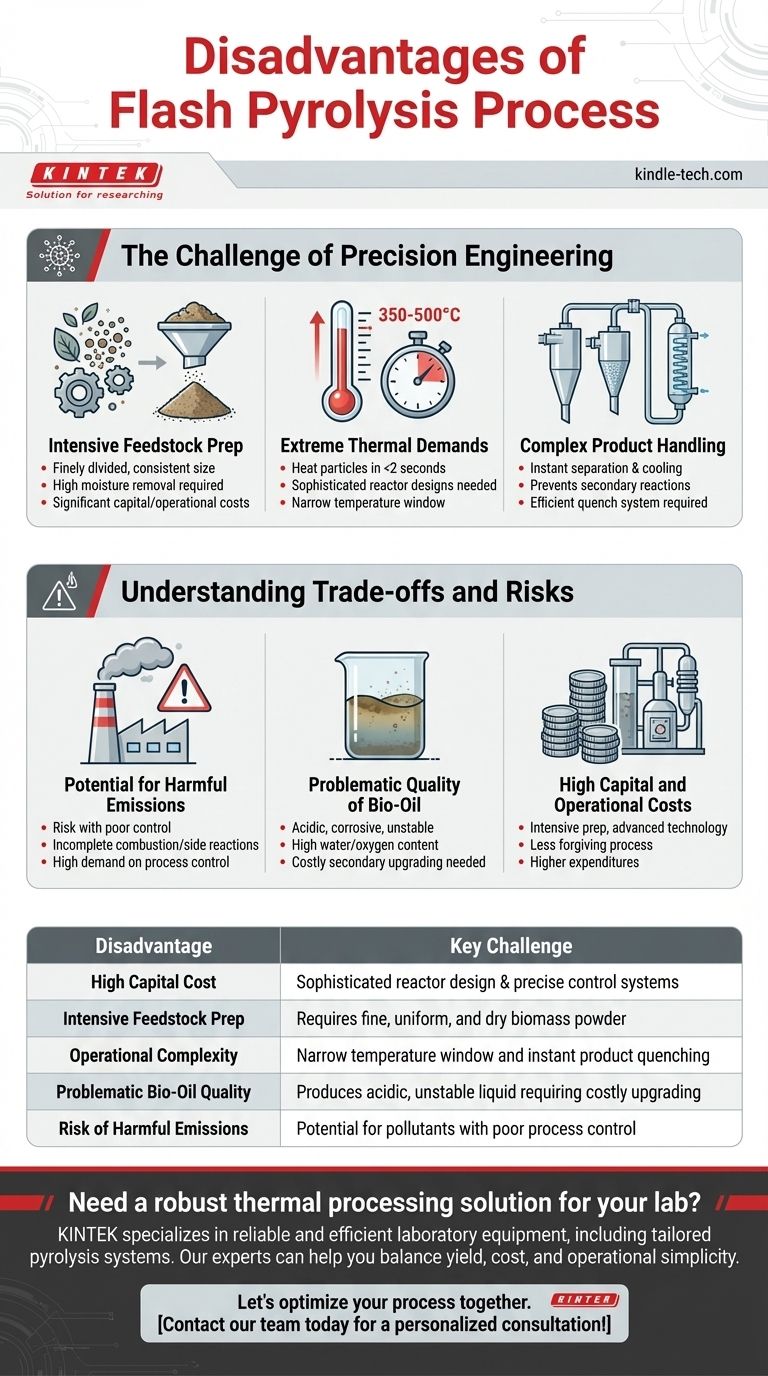

Die Herausforderung der Präzisionstechnik

Der Begriff „Flash“-Pyrolyse impliziert Geschwindigkeit, aber das zuverlässige Erreichen dieser Geschwindigkeit erfordert die Überwindung erheblicher technischer Hürden vor und während des Prozesses. Diese Anforderungen sind die Ursache für ihre primären Nachteile.

Intensive Rohstoffvorbereitung

Der Prozess erfordert, dass der Rohstoff fein zerkleinert und in gleichmäßiger Größe vorliegt. In der Praxis bedeutet dies, dass Biomasse oder andere Materialien auf einen geringen Feuchtigkeitsgehalt getrocknet und dann zu einem feinen, gleichmäßigen Pulver gemahlen werden müssen.

Dieser Vorverarbeitungsschritt erhöht die Investitions- und Betriebskosten des Gesamtsystems erheblich. Er erfordert spezielle Ausrüstung zum Trocknen und Mahlen, verbraucht Energie und stellt einen weiteren potenziellen Fehlerpunkt in der Prozesskette dar.

Extreme thermische Anforderungen

Die Flash-Pyrolyse arbeitet, indem Partikel in weniger als zwei Sekunden auf 350-500 °C erhitzt werden. Das Erreichen dieser schnellen Wärmeübertragung ist technisch anspruchsvoll und erfordert ausgeklügelte und teure Reaktorkonstruktionen, wie z. B. Wirbelschicht- oder ablatische Reaktoren.

Einfache Öfen sind unzureichend. Das System muss so konstruiert sein, dass sowohl Überhitzung, die die Flüssigkeitsausbeute reduziert, als auch Unterhitzung, die zu unvollständiger Umwandlung führt, verhindert wird. Dieses enge Betriebsfenster erfordert eine präzise Temperaturregelung.

Komplexes Produkthandling

Die schnelle Zersetzung erzeugt eine komplexe Mischung aus heißen Gasen, Aerosolen (Bio-Öl) und fester Kohle. Diese Produkte müssen nahezu sofort getrennt und gekühlt werden, um Sekundärreaktionen zu verhindern, die das wertvolle flüssige Bio-Öl abbauen.

Dies erfordert ein effizientes System aus Zyklonen und Kondensatoren (ein Quench-System), das hohe Durchsätze und hohe Temperaturen bewältigen kann, was die Komplexität und die Kosten des Systems weiter erhöht.

Verständnis der Kompromisse und Risiken

Die Vorteile der Flash-Pyrolyse sind klar, aber sie gehen mit betrieblichen und ökologischen Kompromissen einher, die sorgfältig gemanagt werden müssen. Andernfalls können die Vorteile des Prozesses zunichte gemacht werden.

Potenzial für schädliche Emissionen

Wie bei jedem Hochtemperatur-Thermoprozess besteht die Gefahr, dass bei unzureichender Kontrolle schädliche Emissionen entstehen. Der Verweis auf „ordnungsgemäße Planung, Betrieb und Wartung“ unterstreicht, dass dies eine nicht triviale betriebliche Belastung darstellt.

Wenn die Prozessparameter abweichen, können unvollständige Verbrennung oder unerwünschte Nebenreaktionen Schadstoffe erzeugen, die die Luftqualität negativ beeinflussen. Dies stellt hohe Anforderungen an Prozessleitsysteme und qualifiziertes Personal.

Die problematische Qualität von Bio-Öl

Obwohl das rohe flüssige Produkt (Bio-Öl) ein besserer Rohstoff für die Aufwertung sein kann als Produkte aus langsamerer Pyrolyse, ist es kein fertiger Kraftstoff. Es ist typischerweise sauer, korrosiv, instabil und enthält eine hohe Menge an Wasser und Sauerstoff.

Dies bedeutet, dass Bio-Öl nicht direkt in den meisten herkömmlichen Motoren oder Raffinerien verwendet werden kann. Es erfordert eine erhebliche, oft kostspielige, sekundäre Verarbeitung (Aufwertung), um ein stabiler, nutzbarer Biokraftstoff zu werden, was in das Wirtschaftsmodell einbezogen werden muss.

Hohe Investitions- und Betriebskosten

Letztendlich führt der Bedarf an intensiver Rohstoffvorbereitung, ausgeklügelter Reaktortechnologie, präziser Prozesskontrolle und Produktaufwertung zu hohen Investitions- und Betriebsausgaben. Der Prozess ist weitaus weniger fehlerverzeihend und teurer im Bau und Betrieb als langsamere, einfachere thermische Umwandlungsmethoden.

Eine fundierte Entscheidung für Ihr Projekt treffen

Die Wahl des richtigen thermischen Prozesses hängt ausschließlich von Ihren spezifischen Zielen, Ressourcen und Ihrer Toleranz gegenüber betrieblicher Komplexität ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Flüssigkeitsausbeute für die Produktion hochwertiger Chemikalien liegt: Die Flash-Pyrolyse ist ein starker Kandidat, aber Sie müssen auf erhebliche Investitionen in Reaktortechnologie und Produktaufwertung vorbereitet sein.

- Wenn Ihr Hauptaugenmerk auf einer robusten, kostengünstigen Reduzierung des Abfallvolumens liegt: Ein langsamerer, weniger komplexer Pyrolyse- oder Vergasungsprozess ist möglicherweise wirtschaftlicher und betrieblich fehlerverzeihender.

- Wenn Ihr Hauptaugenmerk auf der Stromerzeugung aus Biomasse mit minimaler Vorverarbeitung liegt: Eine direkte Verbrennung oder ein robusteres Vergasungssystem ist wahrscheinlich eine besser geeignete Technologie.

Das Verständnis dieser inhärenten Komplexitäten ist der erste Schritt, um die Leistungsfähigkeit dieses fortschrittlichen thermischen Prozesses erfolgreich zu nutzen.

Zusammenfassungstabelle:

| Nachteil | Hauptproblem |

|---|---|

| Hohe Investitionskosten | Anspruchsvolles Reaktordesign & präzise Steuerungssysteme |

| Intensive Rohstoffvorbereitung | Erfordert feines, gleichmäßiges und trockenes Biomassepulver |

| Betriebliche Komplexität | Enges Temperaturfenster und sofortige Produktabschreckung |

| Problematische Bio-Öl-Qualität | Produziert saures, instabiles Öl, das eine kostspielige Aufwertung erfordert |

| Risiko schädlicher Emissionen | Potenzial für Schadstoffe bei schlechter Prozesskontrolle |

Benötigen Sie eine robuste thermische Verarbeitungslösung für Ihr Labor?

Obwohl die Flash-Pyrolyse ihren Platz hat, sind ihre hohe Komplexität und Kosten möglicherweise nicht für jedes Projekt geeignet. Bei KINTEK sind wir darauf spezialisiert, zuverlässige und effiziente Laborgeräte anzubieten, einschließlich Pyrolysesystemen, die auf Ihre spezifischen Forschungs- und Produktionsziele zugeschnitten sind. Unsere Experten können Ihnen helfen, die richtige Technologie auszuwählen, um Ausbeute, Kosten und betriebliche Einfachheit in Einklang zu bringen.

Lassen Sie uns Ihren Prozess gemeinsam optimieren. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Prübsiebe und Siebmaschinen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis