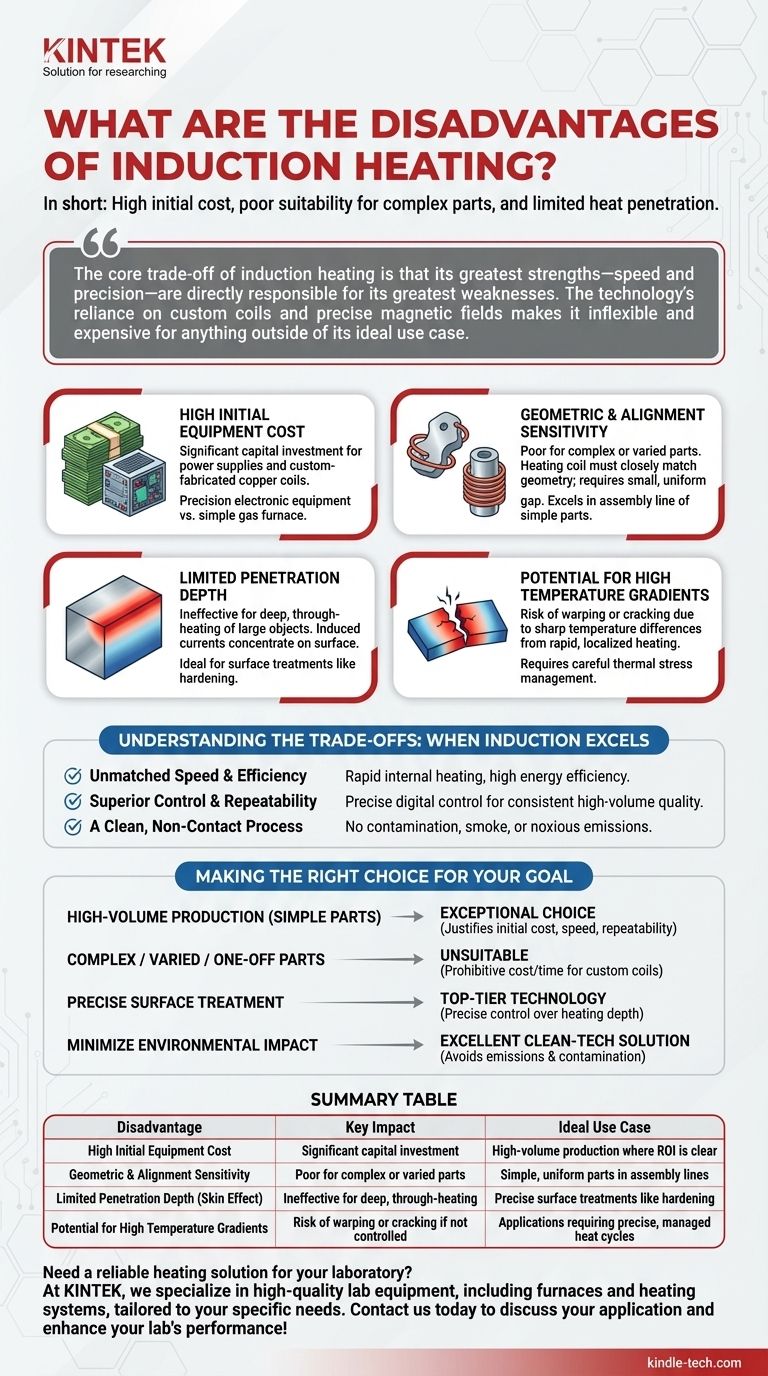

Kurz gesagt, die Hauptnachteile der Induktionserwärmung sind ihre hohen anfänglichen Gerätekosten, ihre geringe Eignung für komplexe oder unregelmäßig geformte Teile und ihre begrenzte Eindringtiefe. Diese Faktoren machen sie zu einem hochspezialisierten Werkzeug und nicht zu einer universellen Heizlösung.

Der zentrale Kompromiss bei der Induktionserwärmung ist, dass ihre größten Stärken – Geschwindigkeit und Präzision – direkt für ihre größten Schwächen verantwortlich sind. Die Abhängigkeit der Technologie von kundenspezifischen Spulen und präzisen Magnetfeldern macht sie unflexibel und teuer für alles außerhalb ihres idealen Anwendungsbereichs.

Die Kernherausforderung: Präzision hat ihren Preis

Die Induktionserwärmung funktioniert durch die Erzeugung eines elektromagnetischen Feldes, das elektrische Ströme direkt in einem leitfähigen Werkstück induziert. Obwohl diese Methode unglaublich effizient ist, führen ihre physikalischen Prinzipien zu mehreren praktischen Einschränkungen.

Hohe anfängliche Gerätekosten

Die für ein Induktionssystem erforderlichen Stromversorgungen und kundenspezifisch gefertigten Kupferspulen stellen eine erhebliche Kapitalinvestition dar. Im Gegensatz zu einem einfachen Gasofen ist ein Induktionsheizgerät ein Präzisions-Elektronikgerät, und seine Kosten spiegeln dies wider.

Geometrische und Ausrichtungsempfindlichkeit

Dies ist wohl der bedeutendste betriebliche Nachteil. Die Heizspule muss so konstruiert sein, dass sie eng mit der Geometrie des zu erwärmenden Teils übereinstimmt, und der Spalt zwischen Spule und Teil muss klein und gleichmäßig sein.

Dies macht die Induktionserwärmung für komplizierte mechanische Werkstücke schlecht geeignet. Sie zeichnet sich in der Fließbandproduktion einfacher, gleichmäßiger Teile aus, aber es fehlt ihr die Anpassungsfähigkeit für Kleinserien oder vielfältige Aufträge.

Begrenzte Eindringtiefe

Die induzierten Wirbelströme konzentrieren sich naturgemäß auf der Oberfläche des Leiters, ein Phänomen, das als „Skin-Effekt“ bekannt ist. Dies macht die Induktionserwärmung hervorragend für die Oberflächenhärtung, das Löten oder andere Behandlungen, bei denen nur die äußere Schicht Wärme benötigt.

Sie ist jedoch keine effektive Methode zur tiefen Durcherwärmung sehr großer oder dicker Metallobjekte, da der Kern des Materials deutlich kühler bleibt als die Oberfläche.

Potenzial für hohe Temperaturgradienten

Da die Erwärmung sowohl schnell als auch stark lokalisiert sein kann, können scharfe Temperaturunterschiede innerhalb des Werkstücks entstehen. Diese thermische Spannung kann zu Verzug oder sogar Rissen führen, wenn sie nicht durch geeignetes Spulendesign und Leistungsregelung sorgfältig gehandhabt wird.

Die Kompromisse verstehen: Wann Induktion glänzt

Um eine fundierte Entscheidung zu treffen, müssen Sie die Nachteile gegen die erheblichen Vorteile der Technologie im richtigen Kontext abwägen.

Unübertroffene Geschwindigkeit und Effizienz

Die Wärme wird im Werkstück selbst erzeugt, nicht von einer externen Quelle. Dies führt zu extrem schnellen Heizzyklen und einer höheren Energieeffizienz, da keine Energie verschwendet wird, um die umgebende Atmosphäre oder Ofenkomponenten zu erwärmen.

Überlegene Kontrolle und Wiederholbarkeit

Moderne Halbleiter-Induktionssysteme bieten eine präzise, digitale Steuerung des Heizzyklus. Sobald ein Prozess eingestellt ist, kann er Tausende von Malen mit praktisch keiner Abweichung wiederholt werden, was eine gleichbleibende Produktqualität in der Großserienfertigung gewährleistet.

Ein sauberer, berührungsloser Prozess

Das Werkstück berührt niemals eine Flamme oder ein Heizelement, wodurch Produktkontaminationen vermieden werden. Als Prozess erzeugt er keinen Rauch, keine Abwärme oder schädliche Emissionen, was ihn zu einer „grünen“ Technologie macht, die zu einer sichereren und saubereren Arbeitsumgebung beiträgt.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Entscheidung für den Einsatz der Induktionserwärmung vollständig von Ihrer spezifischen Anwendung und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung einfacher, gleichmäßiger Teile liegt: Die Induktionserwärmung ist eine hervorragende Wahl, bei der die anfänglichen Kosten durch langfristige Geschwindigkeit und Wiederholbarkeit gerechtfertigt sind.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung komplexer, vielfältiger oder einmaliger Teile liegt: Diese Technologie ist wahrscheinlich ungeeignet, da die Kosten und der Zeitaufwand für kundenspezifische Spulen unerschwinglich wären.

- Wenn Ihr Hauptaugenmerk auf präziser Oberflächenbehandlung (wie Härten oder Löten) liegt: Die Induktionserwärmung ist aufgrund ihrer präzisen Kontrolle der Erwärmungstiefe eine erstklassige, oft überlegene Technologie.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Umweltauswirkungen und Kontamination liegt: Induktion ist eine ausgezeichnete Clean-Tech-Lösung, die die Emissionen und die kontaktbasierte Kontamination von Alternativen vermeidet.

Die Induktionserwärmung ist ein Spezialwerkzeug, das bei richtiger Anwendung eine unübertroffene Leistung bietet.

Zusammenfassungstabelle:

| Nachteil | Wichtige Auswirkung | Idealer Anwendungsfall |

|---|---|---|

| Hohe anfängliche Gerätekosten | Erhebliche Kapitalinvestition | Großserienproduktion, bei der der ROI klar ist |

| Geometrische & Ausrichtungsempfindlichkeit | Schlecht für komplexe oder vielfältige Teile | Einfache, gleichmäßige Teile in Fließbändern |

| Begrenzte Eindringtiefe (Skin-Effekt) | Ineffektiv für tiefe Durcherwärmung | Präzise Oberflächenbehandlungen wie Härten |

| Potenzial für hohe Temperaturgradienten | Risiko von Verzug oder Rissen, wenn nicht kontrolliert | Anwendungen, die präzise, gesteuerte Heizzyklen erfordern |

Benötigen Sie eine zuverlässige Heizlösung für Ihr Labor? Die Wahl der richtigen Ausrüstung ist entscheidend für Effizienz und Produktqualität. Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborausrüstung, einschließlich Öfen und Heizsysteme, anzubieten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Egal, ob Sie sich auf Großserienproduktion oder komplexe, einmalige Projekte konzentrieren, unsere Experten können Ihnen helfen, die perfekte Lösung zu finden, um die Leistung Ihres Labors zu verbessern und konsistente Ergebnisse zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und zu entdecken, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Anti-Cracking-Pressform für Laboranwendungen

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Welche Art von Metall wird in Heizelementen verwendet? Ein Leitfaden zu Materialien für jede Temperatur und Atmosphäre

- Was sind die Einsatzmöglichkeiten von Siliziumkarbidstäben? Die ultimative Heizlösung für extreme Temperaturen

- Was ist der Schmelzpunkt von SiC? Entdecken Sie die extreme thermische Stabilität von Siliziumkarbid

- Wofür werden Siliziumkarbid-Heizelemente verwendet? Zuverlässige Hochtemperaturheizung für industrielle Prozesse

- Was sind SiC-Elemente? Die ultimative Lösung für Hochtemperaturbeschickung