Die primären Nachteile des Flüssigphasensinterns sind das Potenzial für Bauteilverzug, unvorhersehbare Schrumpfung und die Einführung chemischer Verunreinigungen durch den flüssigkeitsbildenden Zusatzstoff. Diese Probleme ergeben sich aus genau dem Mechanismus, der den Prozess so effektiv macht, um Temperaturen zu senken und die Verdichtung zu beschleunigen.

Die zentrale Herausforderung des Flüssigphasensinterns ist die Steuerung der Flüssigphase selbst. Während sie die Verdichtung beschleunigt und Energiekosten senkt, birgt ihre Anwesenheit Risiken der Dimensionsinstabilität und mikrostruktureller Defekte, die bei Festkörpermethoden keine Rolle spielen.

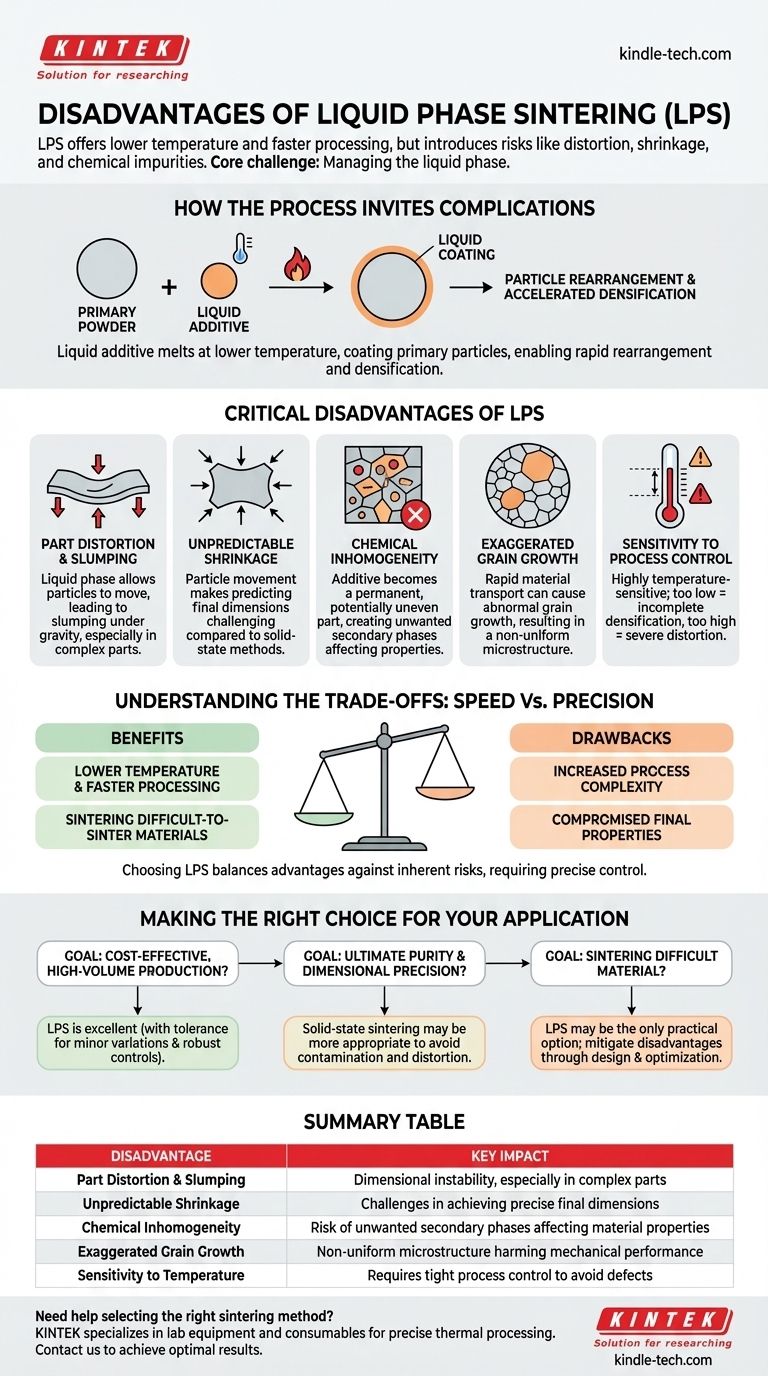

Wie der Prozess Komplikationen hervorruft

Um die Nachteile zu verstehen, müssen Sie zuerst den Mechanismus verstehen. Das Flüssigphasensintern (LPS) führt ein sekundäres Material (einen Zusatzstoff) ein, das einen niedrigeren Schmelzpunkt als das primäre Pulver hat.

Die Rolle des flüssigen Zusatzstoffs

Bei der Sintertemperatur schmilzt dieser Zusatzstoff und bildet eine Flüssigkeit, die die festen Primärpartikel umhüllt. Diese Flüssigphase fungiert als schnelles Transportmedium und beschleunigt den Sinterprozess dramatisch.

Der Mechanismus der Verdichtung

Die Flüssigkeit ermöglicht eine schnelle Verdichtung durch Partikelumordnung. Kapillarkräfte der Flüssigkeit ziehen die festen Körner zu einer dichter gepackten Anordnung zusammen und helfen, Poren viel schneller zu eliminieren, als es die Festkörperdiffusion jemals könnte.

Kritische Nachteile der Flüssigphasenmethode

Die Vorteile niedrigerer Temperaturen und schnellerer Verarbeitung gehen mit erheblichen Risiken einher, die sorgfältig gemanagt werden müssen. Jeder Nachteil ist eine direkte Folge der Einführung einer mobilen Flüssigkeit in das System.

Unvorhersehbare Schrumpfung und Verzug

Die Anwesenheit einer Flüssigphase ermöglicht es Partikeln, sich zu bewegen und aneinander vorbeizugleiten. Während dies die Verdichtung unterstützt, kann es auch zu Absacken oder Verzug unter Schwerkraft führen, insbesondere bei größeren oder komplexen Bauteilen. Die Vorhersage der endgültigen Abmessungen kann im Vergleich zum Festkörpersintern schwieriger sein.

Potenzial für chemische Inhomogenität

Der Zusatzstoff, der die Flüssigphase bildet, wird zu einem permanenten Bestandteil des Endmaterials. Wenn dieser Zusatzstoff nicht perfekt verteilt ist oder wenn er unerwünscht mit dem Primärmaterial reagiert, kann er unerwünschte Sekundärphasen in der Mikrostruktur erzeugen. Diese Phasen können mechanische Eigenschaften wie Festigkeit oder Korrosionsbeständigkeit beeinträchtigen.

Risiko von übermäßigem Kornwachstum

Die Flüssigkeit bietet einen schnellen Weg für den Materialtransport, was manchmal zu übermäßigem oder abnormalem Kornwachstum führen kann. Einige Körner können sehr groß werden auf Kosten kleinerer, was zu einer ungleichmäßigen Mikrostruktur führt, die die mechanische Leistung und Konsistenz des Materials beeinträchtigt.

Empfindlichkeit gegenüber der Prozesskontrolle

LPS ist sehr temperaturempfindlich. Ist die Temperatur zu niedrig, bildet sich nicht genügend Flüssigkeit, und die Verdichtung ist unvollständig. Ist sie zu hoch, bildet sich zu viel Flüssigkeit, was zu starkem Bauteilverzug, Absacken und potenziellen Schäden am Ofen führt. Dies erfordert eine viel strengere Prozesskontrolle als viele Festkörpermethoden.

Die Kompromisse verstehen: Geschwindigkeit vs. Präzision

Die Wahl des Flüssigphasensinterns ist eine strategische Entscheidung, die auf dem Abwägen seiner klaren Vorteile gegen seine inhärenten Risiken basiert.

Vorteil: Niedrigere Temperatur und schnellere Verarbeitung

Der bedeutendste Vorteil ist die Fähigkeit, hohe Dichte bei niedrigeren Temperaturen und in kürzerer Zeit zu erreichen. Dies führt direkt zu niedrigeren Energiekosten und höherem Durchsatz, was für die industrielle Produktion entscheidend ist.

Nachteil: Erhöhte Prozesskomplexität

Diese Geschwindigkeit geht auf Kosten der Komplexität. Die Formulierung der Pulvermischung (Primärmaterial plus Zusatzstoff) und der thermische Zyklus müssen präzise entwickelt und gesteuert werden, um die oben genannten Defekte zu vermeiden.

Vorteil: Sintern schwer zu sinternder Materialien

LPS ist oft die einzige praktikable Methode zur Verdichtung von Materialien mit sehr hohen Schmelzpunkten oder niedrigen Diffusionsraten, wie z. B. bestimmte Keramiken und hochschmelzende Metalle. Die Flüssigphase bietet einen Verdichtungsweg, der sonst unpraktisch wäre.

Nachteil: Beeinträchtigte Endprodukteigenschaften

Der Zusatzstoff ist nicht nur eine vorübergehende Verarbeitungshilfe; er verbleibt im Endbauteil. Dies kann die Eigenschaften des Materials verändern. Zum Beispiel könnte es die maximale Einsatztemperatur des Endbauteils senken oder seine thermische oder elektrische Leitfähigkeit beeinflussen.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, Flüssigphasensintern zu verwenden, muss von Ihrem Endziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt: LPS ist eine ausgezeichnete Wahl, vorausgesetzt, Sie können geringfügige Maßabweichungen tolerieren und verfügen über robuste Prozesskontrollen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Reinheit und Maßgenauigkeit liegt: Eine Festkörpersintermethode kann geeigneter sein, da sie chemische Verunreinigungen und das Risiko flüssigkeitsinduzierter Verformungen vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines schwer zu sinternden Materials liegt: LPS ist möglicherweise Ihre einzige praktische Option, und der technische Aufwand sollte sich darauf konzentrieren, seine inhärenten Nachteile durch sorgfältiges Materialdesign und Prozessoptimierung zu mindern.

Letztendlich ist das Verständnis dieser inhärenten Kompromisse der Schlüssel, um die Leistungsfähigkeit des Flüssigphasensinterns für Ihre spezifische Anwendung erfolgreich zu nutzen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Bauteilverzug & Absacken | Dimensionsinstabilität, insbesondere bei komplexen Bauteilen |

| Unvorhersehbare Schrumpfung | Herausforderungen bei der Erzielung präziser Endabmessungen |

| Chemische Inhomogenität | Risiko unerwünschter Sekundärphasen, die Materialeigenschaften beeinflussen |

| Übermäßiges Kornwachstum | Ungleichmäßige Mikrostruktur, die die mechanische Leistung beeinträchtigt |

| Empfindlichkeit gegenüber Temperatur | Erfordert eine strenge Prozesskontrolle zur Vermeidung von Defekten |

Benötigen Sie Hilfe bei der Auswahl der richtigen Sintermethode für Ihre Materialien? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für präzise thermische Verarbeitung und Materialsynthese. Ob Sie mit Hochtemperaturkeramiken oder hochschmelzenden Metallen arbeiten, unser Fachwissen stellt sicher, dass Sie optimale Ergebnisse mit minimalem Risiko erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Sinterbedürfnisse Ihres Labors unterstützen können!

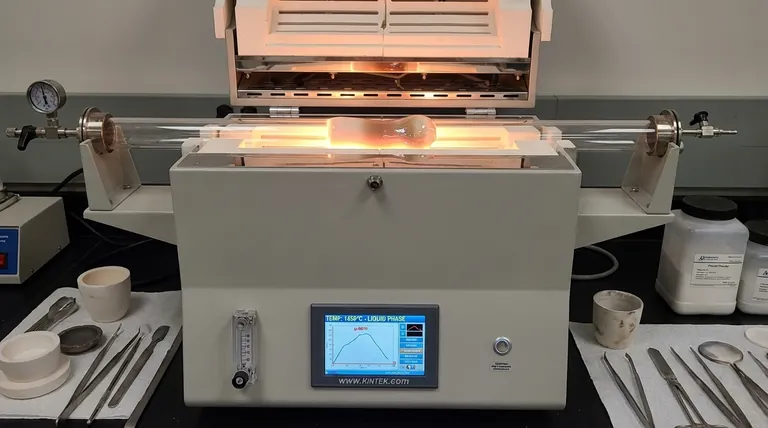

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung