Die Hauptnachteile der chemischen Gasphasenabscheidung bei niedrigem Druck (LPCVD) sind die hohen Betriebstemperaturen, die die Substratverträglichkeit einschränken, und die inhärent langsamen Abscheidungsraten, die den Fertigungsdurchsatz reduzieren. Hinzu kommen Prozessprobleme wie unerwünschte Abscheidung an Kammerkomponenten und das Potenzial für Filmspannungen.

Obwohl LPCVD oft als Arbeitspferd für hochwertige Dünnschichten gilt, sind die Nachteile keine Fehler, sondern grundlegende Kompromisse. Sie tauschen im Wesentlichen Verarbeitungsgeschwindigkeit und Flexibilität gegen außergewöhnliche Filmuniformität, Reinheit und die Fähigkeit, komplexe Topografien zu beschichten.

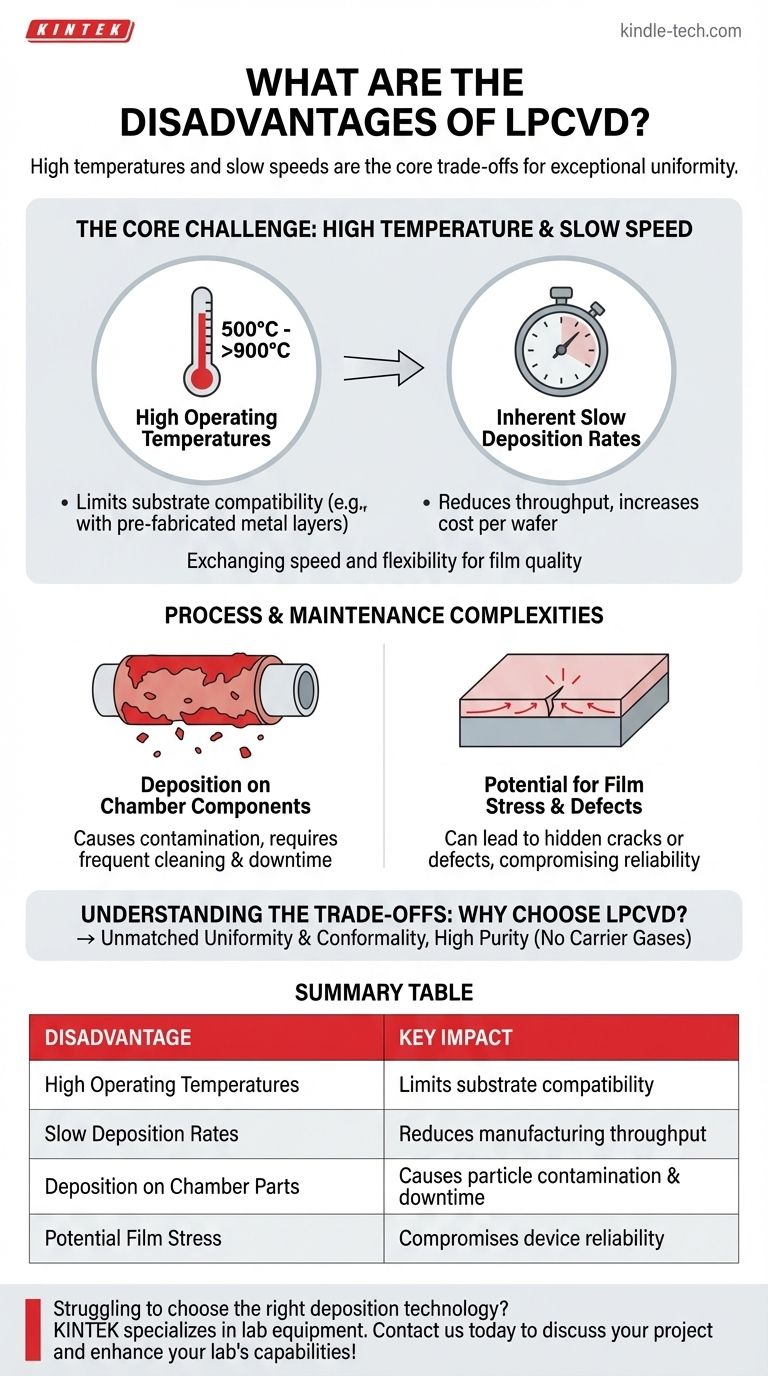

Die Kernherausforderung: Hohe Temperatur und langsame Geschwindigkeit

Die definierenden Merkmale des LPCVD-Prozesses – niedriger Druck und hohe Hitze – sind die Quelle seiner größten Stärken und seiner signifikantesten Nachteile.

Die Auswirkungen hoher Temperaturen

LPCVD-Prozesse laufen typischerweise bei hohen Temperaturen ab, oft im Bereich von 500 °C bis über 900 °C. Dieses hohe thermische Budget stellt eine kritische Einschränkung dar.

Es macht den Prozess ungeeignet für die Abscheidung von Filmen auf Substraten, die dieser Hitze nicht standhalten können, wie z. B. solche mit bereits gefertigten Metallschichten (wie Aluminium) oder temperaturempfindlichen Materialien.

Inhärent langsame Abscheidungsraten

Die Niederdruckumgebung ist zwar ausgezeichnet für die Uniformität, trägt aber im Vergleich zu Methoden bei Atmosphärendruck zu einer langsameren Reaktionsrate bei.

Dies wirkt sich direkt auf den Fertigungsdurchsatz aus. Für Anwendungen, die dicke Filme oder eine Massenproduktion erfordern, kann die langsame Geschwindigkeit von LPCVD zu einem erheblichen Engpass werden und die Kosten pro Wafer erhöhen.

Prozess- und Wartungskomplexitäten

Über die grundlegenden Betriebseigenschaften hinaus bringt die praktische Implementierung von LPCVD weitere Herausforderungen mit sich, die bewältigt werden müssen.

Abscheidung auf Kammerkomponenten

Die chemischen Gasphasen-Vorläufer in einem LPCVD-System sind nicht selektiv; sie scheiden einen Film auf jeder Oberfläche ab, die heiß genug ist.

Dies führt zu einer erheblichen Beschichtung des Quarzofenrohrs und anderer interner Teile. Diese unerwünschte Abscheidung kann abplatzen, Partikelkontamination verursachen, die die Ausbeute reduziert, und erfordert häufige, zeitaufwändige Reinigungszyklen, was zu Geräteausfallzeiten führt.

Potenzial für Filmspannungen und Defekte

Die hohen Temperaturen während der Abscheidung und des anschließenden Abkühlzyklus können erhebliche thermische Spannungen zwischen dem neu abgeschiedenen Film und dem darunter liegenden Substrat verursachen.

Wenn diese Spannungen nicht ordnungsgemäß gesteuert werden, können sie zur Bildung von „versteckten Rissen“ oder anderen Filmdefekten führen, wodurch die Integrität und Zuverlässigkeit des Bauelements beeinträchtigt wird.

Herausforderungen bei der In-situ-Dotierung

Obwohl die Dotierung des Films während des Abscheidungsprozesses (in-situ) möglich ist, kann sie schwer zu kontrollieren sein. Das Erreichen einer gleichmäßigen Dotierstoffkonzentration im gesamten Film und über den Wafer-Batch hinweg kann in einem LPCVD-System komplexer sein als bei Methoden nach der Abscheidung wie der Ionenimplantation.

Die Kompromisse verstehen: Warum LPCVD wählen?

Um die Nachteile vollständig zu erfassen, muss man sie gegen die einzigartigen Vorteile abwägen, die LPCVD zu einem kritischen Prozess in der Halbleiterfertigung machen.

Das Ziel: Unübertroffene Uniformität und Konformität

LPCVD zeichnet sich durch die Herstellung von Filmen mit herausragender Dickenuniformität und Konformität aus (der Fähigkeit, komplexe, dreidimensionale Strukturen wie Gräben gleichmäßig zu beschichten).

Der niedrige Druck erhöht die mittlere freie Weglänge der Gasmoleküle, wodurch sie alle Oberflächen einer komplexen Topografie erreichen und beschichten können, bevor sie reagieren. Dies ist der Hauptgrund, warum LPCVD für kritische Schichten wie Polysilizium-Gates und Siliziumnitrid-Passivierung gewählt wird.

Der Reinheitsvorteil

Der Prozess erfordert keine Trägergase, und die Niederdruckumgebung ermöglicht die effiziente Entfernung von Reaktionsnebenprodukten. Dies führt zu Filmen mit sehr hoher Reinheit und geringer Partikelkontamination, was für Hochleistungs-Elektronikbauteile unerlässlich ist.

Kontext im Vergleich zu anderen Methoden

Jede Abscheidungsmethode hat ihre eigenen Kompromisse. Zum Beispiel kann Metallorganische CVD (MOCVD) zwar für verschiedene Materialien verwendet werden, aber ihre Vorläufer sind oft extrem teuer, toxisch und gefährlich. LPCVD ist trotz seiner Nachteile ein ausgereifter und relativ gut verstandener Prozess.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Abscheidungstechnik erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem primären technischen Ziel.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Filmqualität und Konformität liegt: LPCVD ist oft die beste Wahl, vorausgesetzt, Ihr Substrat hält den hohen Temperaturen stand und Ihr Produktionsmodell kann die langsamere Geschwindigkeit berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz bei temperaturempfindlichen Substraten liegt: Sie sollten Alternativen wie die Plasma-Enhanced CVD (PECVD) in Betracht ziehen, die bei viel niedrigeren Temperaturen und höheren Abscheidungsraten arbeitet.

- Wenn Ihr Hauptaugenmerk auf atomarer Präzision und Kontrolle liegt: Erwägen Sie die Atomic Layer Deposition (ALD), die eine beispiellose Konformität und Dickenkontrolle bietet, wenn auch bei noch langsameren Geschwindigkeiten als LPCVD.

Das Verständnis dieser inhärenten Einschränkungen ermöglicht es Ihnen, LPCVD für seine unvergleichlichen Stärken in den präzisen Anwendungen zu nutzen, bei denen Qualität und Uniformität nicht verhandelbar sind.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hohe Betriebstemperaturen | Schränkt die Substratverträglichkeit ein (z. B. bei vorab gefertigten Metallschichten) |

| Langsame Abscheidungsraten | Reduziert den Fertigungsdurchsatz, erhöht die Kosten pro Wafer |

| Abscheidung an Kammerkomponenten | Verursacht Partikelkontamination, erfordert häufige Reinigung und Ausfallzeiten |

| Potenzielle Filmspannung | Kann zu versteckten Rissen oder Defekten führen und die Zuverlässigkeit des Bauelements beeinträchtigen |

Haben Sie Schwierigkeiten bei der Auswahl der richtigen Abscheidungstechnologie für Ihre spezifische Anwendung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Laboranforderungen. Unsere Experten helfen Ihnen, die Kompromisse zwischen LPCVD, PECVD und ALD abzuwägen, um die optimale Lösung für Ihre Filmanforderungen an Qualität, Durchsatz und Substrat zu finden. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken