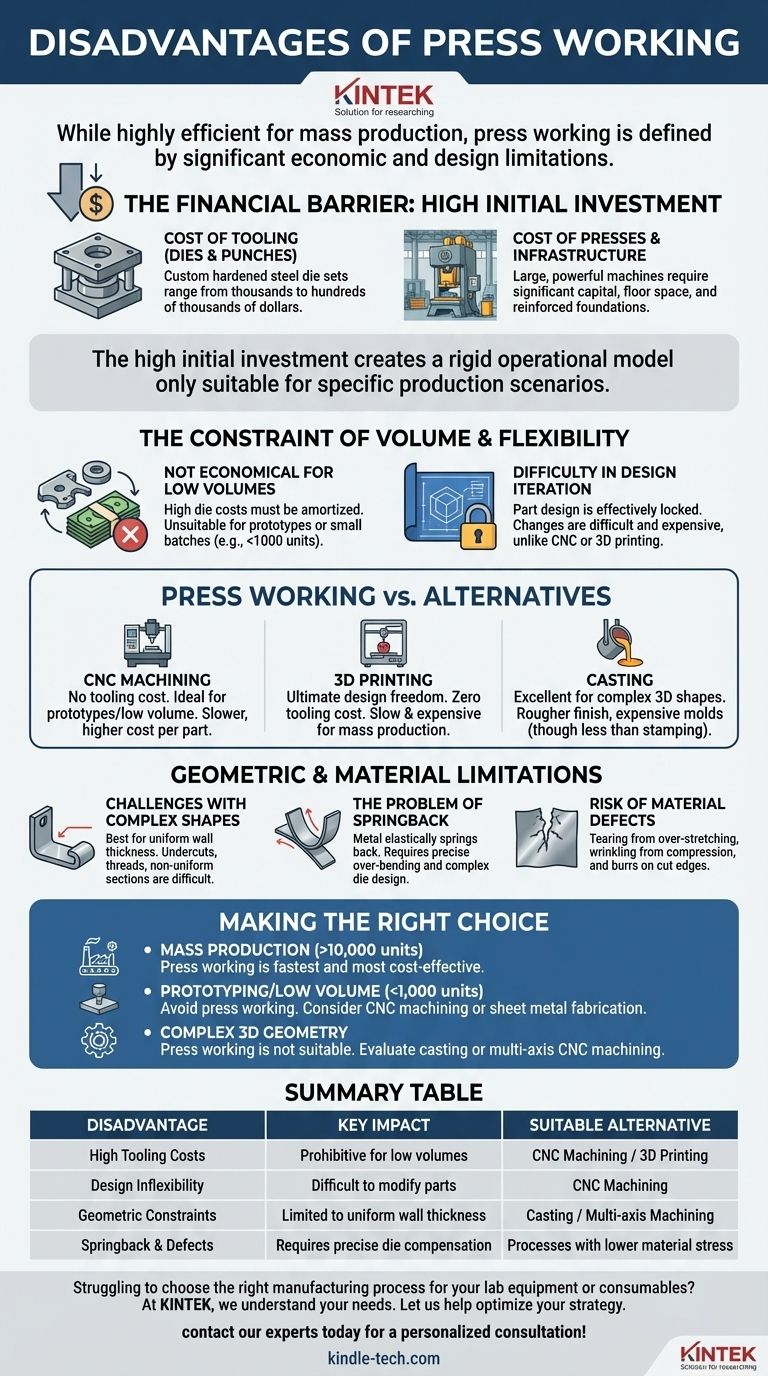

Obwohl es für die Massenproduktion äußerst effizient ist, ist das Pressen durch erhebliche wirtschaftliche und gestalterische Einschränkungen definiert. Die Hauptnachteile sind die außergewöhnlich hohen anfänglichen Werkzeugkosten, die mangelnde Wirtschaftlichkeit für Kleinserien und die inhärenten Einschränkungen hinsichtlich Teilegeometrie und Komplexität.

Das Pressen bietet unübertroffene Geschwindigkeit und Kosteneffizienz im großen Maßstab, aber diese Effizienz wird mit hohen Vorabinvestitionen und begrenzter Designflexibilität erkauft. Das Verständnis dieses grundlegenden Kompromisses ist der Schlüssel zur Auswahl des richtigen Fertigungsverfahrens für Ihre Anforderungen.

Die finanzielle Hürde: Hohe Anfangsinvestitionen

Die größte Hürde bei der Einführung des Pressens ist das erhebliche Kapital, das erforderlich ist, bevor auch nur ein einziges Teil produziert wird. Diese Kosten konzentrieren sich auf Werkzeuge und Maschinen.

Die Kosten für Werkzeuge (Matrizen und Stempel)

Das Herzstück jeder Pressoperation ist der Werkzeugsatz. Dies ist ein kundenspezifisches Werkzeug aus gehärtetem Stahl, das das Blech präzise formt oder schneidet.

Die Entwicklung und Herstellung eines produktionsreifen Werkzeugs ist ein hochspezialisierter und teurer Prozess. Die Kosten können je nach Komplexität, Größe und erforderlicher Lebensdauer des Teils von Tausenden bis zu Hunderttausenden von Dollar reichen.

Die Kosten für Pressen und Infrastruktur

Über das Werkzeug selbst hinaus erfordert der Prozess große, leistungsstarke mechanische oder hydraulische Pressen. Diese Maschinen stellen einen erheblichen Investitionsaufwand dar und benötigen viel Platz auf der Werkshalle sowie oft verstärkte Betonfundamente, um ihr Gewicht und ihre Betriebskräfte aufzunehmen.

Die Beschränkung von Volumen und Flexibilität

Die hohen Anfangsinvestitionen führen zu einem starren Betriebsmodell, das nur für bestimmte Produktionsszenarien geeignet ist.

Nicht wirtschaftlich für geringe Stückzahlen

Die hohen Kosten des Werkzeugs müssen auf die Gesamtstückzahl der produzierten Teile umgelegt werden. Dies macht das Pressen für Prototypen, kleine Chargen oder Kleinserien völlig ungeeignet.

Um kosteneffektiv zu sein, müssen die Produktionsvolumina typischerweise im Zehn-, Hunderttausender- oder sogar Millionenbereich liegen.

Schwierigkeiten bei Designiterationen

Sobald ein Werkzeug hergestellt ist, ist das Teiledesign im Wesentlichen festgelegt. Selbst geringfügige Änderungen am Teil können unglaublich schwierig und teuer sein und erfordern oft eine umfangreiche Überarbeitung oder einen kompletten Austausch des Werkzeugs.

Dieser Mangel an Flexibilität steht im krassen Gegensatz zu Prozessen wie CNC-Bearbeitung oder 3D-Druck, bei denen Designänderungen einfach durch Bearbeiten einer digitalen Datei vorgenommen werden können.

Die Abwägungen verstehen: Pressen im Vergleich zu Alternativen

Die Nachteile des Pressens werden deutlicher, wenn man sie mit anderen gängigen Fertigungsverfahren vergleicht. Es ist kein inhärent „schlechtes“ Verfahren, sondern eher ein spezialisiertes.

Pressen im Vergleich zur CNC-Bearbeitung

Die CNC-Bearbeitung schneidet Material von einem massiven Block ab. Sie hat praktisch keine Werkzeugkosten und ist daher ideal für Prototypen und geringe Stückzahlen. Sie kann auch weitaus komplexere Geometrien erzeugen.

Die Bearbeitung ist jedoch ein viel langsamerer Prozess, was bei hohen Stückzahlen zu höheren Stückkosten führt, verglichen mit der Geschwindigkeit des Stanzens von Sekunden pro Teil.

Pressen im Vergleich zum 3D-Druck (Additive Fertigung)

Der 3D-Druck bietet ultimative Designfreiheit und ist das Mittel der Wahl für Einzelstücke und komplexe Prototypen. Er hat keine Werkzeugkosten.

Seine Haupteinschränkung sind Geschwindigkeit und Materialeigenschaften. Er ist derzeit viel zu langsam und zu teuer für die Massenproduktion einfacher Metallteile, was genau die Stärke des Pressens ist.

Pressen im Vergleich zum Gießen

Beim Gießen wird geschmolzenes Metall in eine Form gegossen. Es eignet sich hervorragend zur Herstellung sehr komplexer, dicker oder dreidimensionaler Formen, die nicht aus einem Blech gestanzt werden können.

Das Gießen erzeugt jedoch im Allgemeinen eine rauere Oberflächengüte und erfordert möglicherweise sekundäre Bearbeitungsvorgänge. Die Werkzeuge für das Gießen (Formen) sind ebenfalls teuer, wenn auch in der Regel weniger als hochvolumige Folgeverbundwerkzeuge.

Geometrische und Materialbeschränkungen

Selbst bei Teilen mit hohem Volumen stellt das Pressen grundlegende Einschränkungen für das Design auf.

Herausforderungen bei komplexen Formen

Das Pressen eignet sich am besten für Teile mit relativ gleichmäßiger Wandstärke. Merkmale wie Unterschneidungen, Schraubengewinde oder ungleichmäßige dicke Abschnitte sind in einem einzigen Stanzvorgang extrem schwierig oder unmöglich herzustellen.

Das Problem des Rückfederungseffekts (Springback)

Nach der Formgebung in der Matrize neigt Metall dazu, elastisch leicht in seine ursprüngliche flache Form zurückzuspringen. Werkzeugkonstrukteure müssen diesen Effekt vorhersagen und das Teil überbiegen, um ihn auszugleichen, was die Werkzeugkonstruktionsphase komplexer und risikoreicher macht.

Risiko von Materialdefekten

Der Prozess des Streckens und Biegens von Blech kann Defekte verursachen. Es kann zu Rissen kommen, wenn das Material zu weit gedehnt wird, während es zu Faltenbildung kommen kann, wenn Material unsachgemäß komprimiert wird. Schnittkanten weisen außerdem Graten auf, die einen sekundären Entgratungsprozess erfordern können.

Die richtige Wahl für Ihr Projekt treffen

Die Auswahl des richtigen Verfahrens hängt vollständig von Ihren spezifischen Zielen in Bezug auf Volumen, Kosten und Designkomplexität ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion (>10.000 Stück) eines finalisierten, relativ einfachen Designs liegt: Das Pressen ist mit ziemlicher Sicherheit die kostengünstigste und schnellste Lösung.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder Kleinserienproduktion (<1.000 Stück) liegt: Vermeiden Sie das Pressen aufgrund prohibitiver Werkzeugkosten; ziehen Sie CNC-Bearbeitung oder Blechbearbeitung (Laserschneiden und Biegen) in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Teils mit hochkomplexer 3D-Geometrie oder variabler Wandstärke liegt: Das Pressen ist nicht geeignet; Sie sollten Gießen oder mehrachsige CNC-Bearbeitung in Betracht ziehen.

Indem Sie die hohen Anfangskosten und Designbeschränkungen gegen die unglaubliche Geschwindigkeit im großen Maßstab abwägen, können Sie zuversichtlich feststellen, ob das Pressen mit Ihren Produktionszielen übereinstimmt.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung | Geeignete Alternative |

|---|---|---|

| Hohe Werkzeugkosten | Unerschwinglich für geringe Stückzahlen (<1.000 Stück) | CNC-Bearbeitung / 3D-Druck |

| Design-Inflexibilität | Schwierig, Teile nach der Werkzeugherstellung zu ändern | CNC-Bearbeitung (digitale Bearbeitung) |

| Geometrische Einschränkungen | Beschränkt auf gleichmäßige Wandstärke; keine Unterschneidungen | Gießen / Mehrachsige Bearbeitung |

| Rückfederung & Defekte | Erfordert präzise Werkzeugkompensation; Risiko von Rissen/Faltenbildung | Verfahren mit geringerer Materialbeanspruchung |

Sie sind unsicher bei der Wahl des richtigen Fertigungsverfahrens für Ihre Laborgeräte oder Verbrauchsmaterialien? Bei KINTEK verstehen wir, dass die Wahl zwischen Pressen, CNC-Bearbeitung oder 3D-Druck entscheidend für den Erfolg Ihres Projekts ist. Egal, ob Sie Effizienz bei hohen Stückzahlen oder flexibles Prototyping für Laborwerkzeuge benötigen, unsere Expertise in der Herstellung von Laborgeräten stellt sicher, dass Sie die kostengünstigste und technisch geeignetste Lösung erhalten.

Lassen Sie uns Ihnen helfen, Ihre Produktionsstrategie zu optimieren – kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Einzelstempel-Elektro-Tablettenpressmaschine TDP-Tablettenstanzmaschine

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Manuelle Tablettenpresse TDP mit Einzelschlag

- Laborskalige Rotations-Tablettenpresse TDP Tablettenstanzmaschine

Andere fragen auch

- Welche Art von Tablettenpresse ist für die Großserienproduktion besser geeignet? Rundlaufpressen für hohe Effizienz bei großen Mengen

- Wie schnell ist die Rundläufer-Tablettenpresse? Erreichen Sie maximale Produktionsgeschwindigkeiten für Ihre Tabletten

- Was sind die Vorteile einer Rundläufer-Tablettenpresse? Erschließen Sie eine schnelle und präzise Tablettenproduktion

- Wie funktioniert eine Rundläufer-Tablettenpresse? Ein Leitfaden zur Hochgeschwindigkeits-Tablettenherstellung

- Was ist der Unterschied zwischen einer Ein-Stationen-Tablettenpresse und einer Rundläuferpresse? Wählen Sie die richtige Maschine für Ihr Labor oder Ihre Produktion