Im Wesentlichen ist das Glühen ein kontrollierter Wärmebehandlungsprozess, der die innere Struktur eines Materials grundlegend verändert, um es nutzbarer zu machen. Die Haupteffekte sind der Abbau innerer Spannungen, eine Zunahme der Duktilität (die Fähigkeit, sich ohne Bruch zu verformen) und eine allgemeine Erweichung des Materials, was oft dessen Bearbeitbarkeit verbessert.

Glühen sollte nicht als Einzeleffekt, sondern als strategischer „Neustart“ für die Mikrostruktur eines Metalls verstanden werden. Es opfert Härte, um Duktilität zu gewinnen und innere Spannungen abzubauen, wodurch ein Material für nachfolgende Fertigungsprozesse bearbeitbarer und stabiler wird.

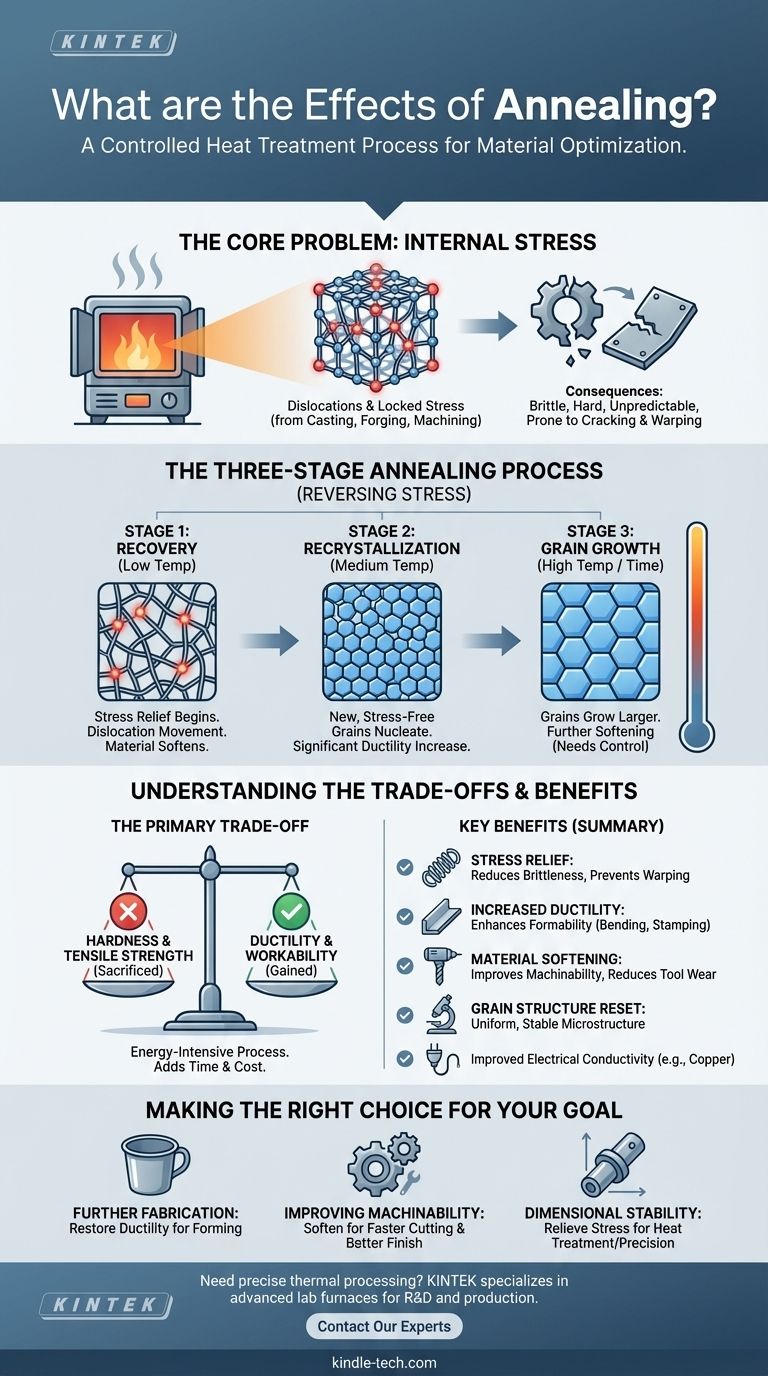

Das Kernproblem, das das Glühen löst: Innere Spannungen

Materialien, insbesondere Metalle, akkumulieren während der Herstellung innere Spannungen und Strukturdefekte. Das Glühen ist die primäre Methode, um diesen unerwünschten Veränderungen entgegenzuwirken.

Warum Materialien Spannungen aufbauen

Prozesse wie Gießen, Schmieden, Kaltwalzen oder sogar aggressive Bearbeitung führen enorme Energiemengen in ein Material ein. Diese Energie verformt die Kristallstruktur des Metalls, wodurch eine hohe Dichte von Defekten, sogenannte Versetzungen, entsteht und innere Spannungen eingeschlossen werden.

Die Folge innerer Spannungen

Ein stark beanspruchtes Material ist spröde, härter und weniger vorhersehbar. Es neigt eher zum Reißen bei der Bearbeitung, widersteht Schneidwerkzeugen während der Bearbeitung und kann sich bei späteren Verarbeitungsschritten, insbesondere bei weiterer Erhitzung, unerwartet verziehen oder verformen.

Wie das Glühen funktioniert: Ein dreistufiger Prozess

Das Glühen kehrt die Auswirkungen von Spannungen systematisch um, indem das Material auf eine bestimmte Temperatur erhitzt, dort gehalten und dann langsam abgekühlt wird. Dieser Prozess läuft in drei verschiedenen Stufen ab.

Stufe 1: Erholung

Am unteren Ende des Glühtemperaturbereichs beginnt das Material sich zu erholen. Die zugeführte Wärmeenergie ermöglicht den Abbau innerer Spannungen, da sich die verwickelten Versetzungen in der Kristallstruktur bewegen und in energieärmeren Anordnungen organisieren können. Das Material wird weicher, aber seine grundlegende Kornstruktur bleibt unverändert.

Stufe 2: Rekristallisation

Mit steigender Temperatur beginnt der Prozess der Rekristallisation. Neue, perfekt geformte, spannungsfreie Körner beginnen zu keimen und zu wachsen und verdrängen allmählich die alten, verformten Körner, die während der Herstellung entstanden sind. Diese Stufe ist für die deutliche Zunahme der Duktilität des Materials verantwortlich und der kritischste Teil des Prozesses zur Wiederherstellung der Bearbeitbarkeit.

Stufe 3: Kornwachstum

Wenn das Material zu lange bei der Glühtemperatur gehalten wird, wachsen die neuen, spannungsfreien Körner weiter an Größe. Dies kann das Material weiter erweichen und ist für einige Anwendungen wünschenswert, muss aber sorgfältig kontrolliert werden. Übermäßig große Körner können sich manchmal negativ auf die endgültige Teileleistung oder die Oberflächengüte auswirken.

Die Abwägungen verstehen

Obwohl das Glühen sehr effektiv ist, ist es keine universelle Lösung und beinhaltet spezifische Kompromisse. Diese zu verstehen, ist der Schlüssel zur korrekten Anwendung des Prozesses.

Der primäre Kompromiss: Härte gegen Duktilität

Der bedeutendste Kompromiss ist das Opfern von Härte und Zugfestigkeit, um Duktilität zu gewinnen. Durch den Abbau von Spannungen und die Rekristallisation der Kornstruktur wird das Material weicher und leichter verformbar. Dies ist der beabsichtigte Zweck, bedeutet aber, dass das geglühte Material nicht in seinem stärksten Zustand ist.

Die Kosten der Verarbeitung

Das Glühen ist ein energieintensiver Prozess, der spezielle Öfen und präzise Temperaturkontrolle erfordert. Es fügt dem Herstellungsprozess sowohl Zeit als auch Kosten hinzu und sollte daher nur dann spezifiziert werden, wenn seine Vorteile für ein erfolgreiches Ergebnis notwendig sind.

Verbesserte elektrische Eigenschaften

Bei einigen Metallen, insbesondere Kupfer, kann die Entfernung innerer Defekte durch Glühen auch die elektrische Leitfähigkeit verbessern. Das gleichmäßige, spannungsfreie Kristallgitter bietet dem Elektronenfluss weniger Widerstand.

Die richtige Wahl für Ihr Ziel treffen

Wenden Sie das Glühen strategisch an, basierend auf dem spezifischen Ergebnis, das Sie für Ihre Komponente oder Ihr Material benötigen.

- Wenn Ihr Hauptaugenmerk auf der weiteren Fertigung liegt (z. B. Tiefziehen, Biegen oder Stanzen): Glühen Sie, um die Duktilität wiederherzustellen und zu verhindern, dass das Material während der Umformvorgänge reißt.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit liegt: Glühen Sie, um das Material zu erweichen, was den Werkzeugverschleiß reduziert, die Oberflächengüte verbessert und schnellere Schnittgeschwindigkeiten ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Dimensionsstabilität liegt: Glühen Sie, um innere Spannungen aus früheren Vorgängen abzubauen und zu verhindern, dass sich das Teil während der anschließenden Wärmebehandlung oder Präzisionsbearbeitung verzieht oder verformt.

Letztendlich ermöglicht Ihnen das Verständnis der Auswirkungen des Glühens, die Eigenschaften eines Materials strategisch zu steuern, um den Anforderungen Ihres Designs und Fertigungsprozesses gerecht zu werden.

Zusammenfassungstabelle:

| Auswirkung des Glühens | Hauptvorteil |

|---|---|

| Spannungsabbau | Reduziert Sprödigkeit und verhindert Verziehen |

| Erhöhte Duktilität | Verbessert die Umformbarkeit beim Biegen und Stanzen |

| Materialerweichung | Verbessert die Bearbeitbarkeit und reduziert den Werkzeugverschleiß |

| Neustart der Kornstruktur | Erzeugt eine gleichmäßige, stabile Mikrostruktur |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Materialien? KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Anlagen zur thermischen Verarbeitung. Egal, ob Sie in der F&E oder in der Produktion arbeiten, unsere Lösungen gewährleisten genaue Glühzyklen für optimale Materialeigenschaften. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und Ihre Fertigungsergebnisse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1200℃ Muffelofen für Labor

- Mehrzonen-Labortiegelofen

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Wie lange wird beim Glühwärmebehandlungsprozess Wärme angewendet? Die kritische Haltezeit erklärt

- Kann ich Kupfer ohne Flussmittel auf Kupfer löten? Die entscheidende Rolle des Flussmittels für eine starke Verbindung

- Was ist traditionelle Pyrolyse? Ein Leitfaden zur thermischen Zersetzung ohne Verbrennung

- Können Sie Löten im Vakuum durchführen? Erzielen Sie eine makellose, flussmittelfreie Metallverbindung

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Welche technischen Vorteile bietet ein Hochtemperatur-Muffelofen mit Graphitheizung für Dampfoxidationsversuche?

- Warum ist ein Vakuumtrockenschrank im Labor für N/TiO2-x-Mesokristall-Nanowürfel unerlässlich? Schützen Sie Ihre nanoporöse Struktur

- Was ist die Notwendigkeit des Entbindens für LLZO-Keramikmembranen? Gewährleistung der Integrität mit KINTEK Thermal Solutions