Kurz gesagt, die Anwendung von Druck während des Sinterns beschleunigt die Verdichtung grundlegend und bietet ein leistungsstarkes Werkzeug zur Kontrolle der Mikrostruktur und Eigenschaften des Endmaterials. Indem Druck Partikel mechanisch zusammenpresst, erhöht er die Kontaktfläche zwischen ihnen und erzeugt Spannungsgradienten, die als starke treibende Kraft für den Materialtransport dienen und zu einer schnelleren und vollständigeren Poreneliminierung führen.

Sinterdruck ist nicht nur eine zusätzliche Kraft; er ist eine thermodynamische Variable, die die grundlegenden treibenden Kräfte für den Materialtransport verändert. Durch die Erhöhung der Spannung an den Partikelkontakten wird die Verdichtungsrate dramatisch erhöht, was die Herstellung vollständig dichter Materialien bei niedrigeren Temperaturen und in kürzeren Zeiten ermöglicht, als dies mit drucklosen Methoden möglich ist.

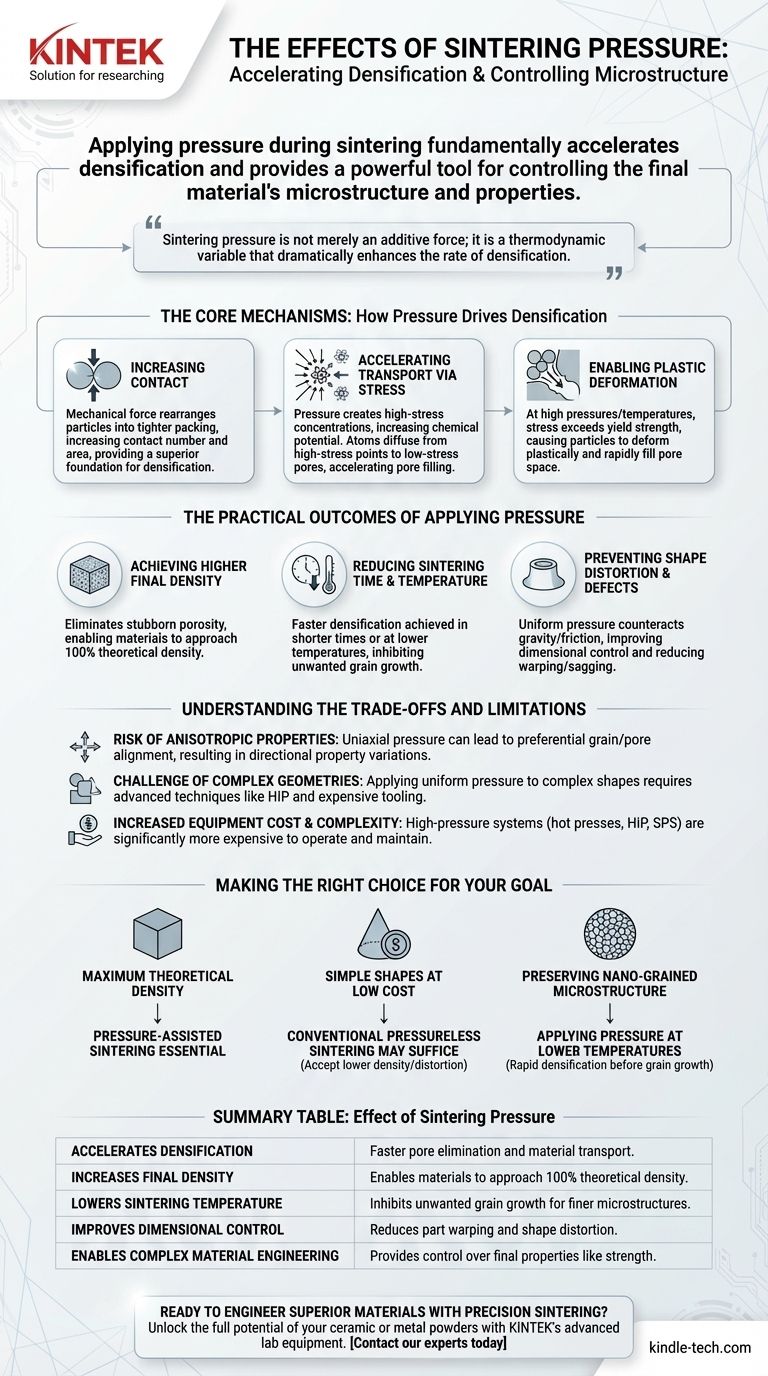

Die Kernmechanismen: Wie Druck die Verdichtung antreibt

Um die Auswirkungen von Druck zu verstehen, müssen wir uns ansehen, wie er das Verhalten einzelner Materialpartikel auf mikroskopischer Ebene beeinflusst.

Erhöhung des Partikel-zu-Partikel-Kontakts

Der erste und unmittelbarste Effekt von Druck ist mechanisch. Er ordnet Pulverpartikel neu an und zwingt sie in eine engere Packungsanordnung.

Dies erhöht die Anzahl und Fläche der Kontaktpunkte zwischen benachbarten Partikeln dramatisch. Das Sintern beginnt an diesen Kontakten, daher bietet eine größere anfängliche Kontaktfläche eine überlegene Grundlage für den gesamten Verdichtungsprozess.

Beschleunigung des Materialtransports durch Spannung

Druck erzeugt hohe Spannungskonzentrationen an den scharfen Stellen, an denen sich Partikel berühren. Diese lokalisierte Spannung erhöht das chemische Potenzial der Atome in diesem Bereich.

Angetrieben durch diesen Energieunterschied diffundieren Atome von den hochbelasteten Kontaktpunkten weg und lagern sich in den schwach belasteten Bereichen der angrenzenden Poren ab. Dieser Prozess, bekannt als druckunterstützte Diffusion, ist ein wesentlich aggressiverer Mechanismus zum Füllen von Hohlräumen, als sich allein auf die Oberflächenspannung zu verlassen.

Ermöglichung plastischer Verformung

Bei ausreichend hohen Drücken und Temperaturen kann die Spannung an den Partikelkontakten die Streckgrenze des Materials überschreiten.

Dies führt dazu, dass sich die Partikel selbst plastisch verformen und fließen, um den Porenraum zu füllen. Dies ist ein extrem schneller Verdichtungsmechanismus, der erheblich zum Porenverschluss beiträgt, insbesondere in den frühen und mittleren Phasen des Sinterns.

Die praktischen Ergebnisse der Druckanwendung

Die mikroskopischen Mechanismen des Drucks führen direkt zu greifbaren, makroskopischen Vorteilen für das Endbauteil.

Erreichen einer höheren Enddichte

Druck liefert die notwendige Kraft, um die letzten, hartnäckigen Porositätsreste zu eliminieren, die beim drucklosen Sintern schwer zu entfernen sind. Dies ermöglicht die Herstellung von Materialien, die nahezu 100 % ihrer theoretischen Dichte erreichen.

Reduzierung von Sinterzeit und -temperatur

Da Druck die Diffusions- und Materialtransportmechanismen so effektiv beschleunigt, kann der gewünschte Dichtegrad viel schneller oder bei einer deutlich niedrigeren Temperatur erreicht werden.

Die Senkung der Sintertemperatur ist besonders wichtig, um unerwünschtes Kornwachstum zu hemmen und die Herstellung feinkörniger, hochfester Materialien zu ermöglichen.

Vermeidung von Formverzerrungen und Defekten

Beim konventionellen (drucklosen) Sintern können sich Teile aufgrund von Schwerkraft und Reibung mit der Stellplatte verziehen, durchhängen oder ungleichmäßig schrumpfen.

Die Anwendung eines gleichmäßigen, isostatischen Drucks wirkt diesen Kräften entgegen, hilft dem Bauteil, seine beabsichtigte Form beizubehalten, und reduziert die Wahrscheinlichkeit von Defekten. Dies verbessert die Maßhaltigkeit und die Ausbeute des Endteils.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist das druckunterstützte Sintern keine Universallösung. Es bringt eigene Herausforderungen mit sich, die berücksichtigt werden müssen.

Das Risiko anisotroper Eigenschaften

Wird der Druck uniaxial (aus einer Richtung) ausgeübt, kann dies zu einer bevorzugten Ausrichtung von Körnern oder Poren führen. Dies kann zu anisotropen mechanischen oder physikalischen Eigenschaften führen, bei denen das Material in einer Richtung stärker ist als in einer anderen.

Die Herausforderung komplexer Geometrien

Die Anwendung eines gleichmäßigen Drucks auf Teile mit hochkomplexen Formen, inneren Hohlräumen oder scharfen Winkeln kann extrem schwierig sein. Techniken wie das Heißisostatische Pressen (HIP) sind effektiv, können aber teure und komplexe Werkzeuge oder Verkapselungsmethoden erfordern.

Erhöhte Gerätekosten und Komplexität

Systeme, die in der Lage sind, hohen Druck bei hohen Temperaturen anzuwenden (z. B. Heißpressen, HIP-Anlagen oder Spark Plasma Sintering-Maschinen), sind deutlich teurer und komplexer im Betrieb und in der Wartung als konventionelle Sinteröfen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, Druck anzuwenden, hängt vollständig vom gewünschten Ergebnis für Ihr Endbauteil ab.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der maximalen theoretischen Dichte liegt: Druckunterstütztes Sintern ist unerlässlich, da es den effektivsten Mechanismus zur Eliminierung der letzten Porositätsreste bietet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einfacher Formen zu geringen Kosten liegt: Konventionelles druckloses Sintern kann ausreichend sein, aber Sie müssen eine potenziell geringere Dichte in Kauf nehmen und die Bauteilverformung sorgfältig steuern.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer nanokristallinen Mikrostruktur liegt: Die Anwendung von Druck bei niedrigeren Temperaturen ist die ideale Strategie, um das Material schnell zu verdichten, bevor signifikantes Kornwachstum auftreten kann.

Letztendlich ermöglicht das Verständnis und die Kontrolle des Drucks, von der bloßen Konsolidierung eines Pulvers zur echten Entwicklung eines Endmaterials überzugehen.

Zusammenfassungstabelle:

| Auswirkung des Sinterdrucks | Hauptvorteil |

|---|---|

| Beschleunigt die Verdichtung | Schnellere Poreneliminierung und Materialtransport. |

| Erhöht die Enddichte | Ermöglicht Materialien, sich 100 % der theoretischen Dichte zu nähern. |

| Senkt die Sintertemperatur | Hemmt unerwünschtes Kornwachstum für feinere Mikrostrukturen. |

| Verbessert die Maßhaltigkeit | Reduziert Bauteilverzug und Formverzerrung. |

| Ermöglicht komplexes Material-Engineering | Bietet Kontrolle über Endmerkmale wie Festigkeit. |

Bereit, überlegene Materialien mit Präzisionssintern zu entwickeln?

Nutzen Sie das volle Potenzial Ihrer Keramik- oder Metallpulver. Die fortschrittliche Laborausrüstung von KINTEK, einschließlich Heißpressen und Sinteröfen, bietet die präzise Druck- und Temperaturregelung, die Sie benötigen, um maximale Dichte, feine Mikrostrukturen und überlegene Materialeigenschaften zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Sinterprozess optimieren und Ihnen helfen können, Hochleistungsmaterialien zu schaffen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Heißpresse beim Sintern von NITE-SiC? Optimieren Sie Ihren Verdichtungsprozess

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Erreichen Sie 99,1 % Dichte bei CuW30-Verbundwerkstoffen

- Warum ist eine präzise Temperaturkontrolle für SiC/Cu-Vakuum-Heißpressen unerlässlich? Beherrschung der Cu9Si-Phasengrenze

- Warum ist ein Vakuum für das Sintern von Metall-Keramik-Verbundwerkstoffen unerlässlich? Erzielen Sie reine, hochdichte Ergebnisse