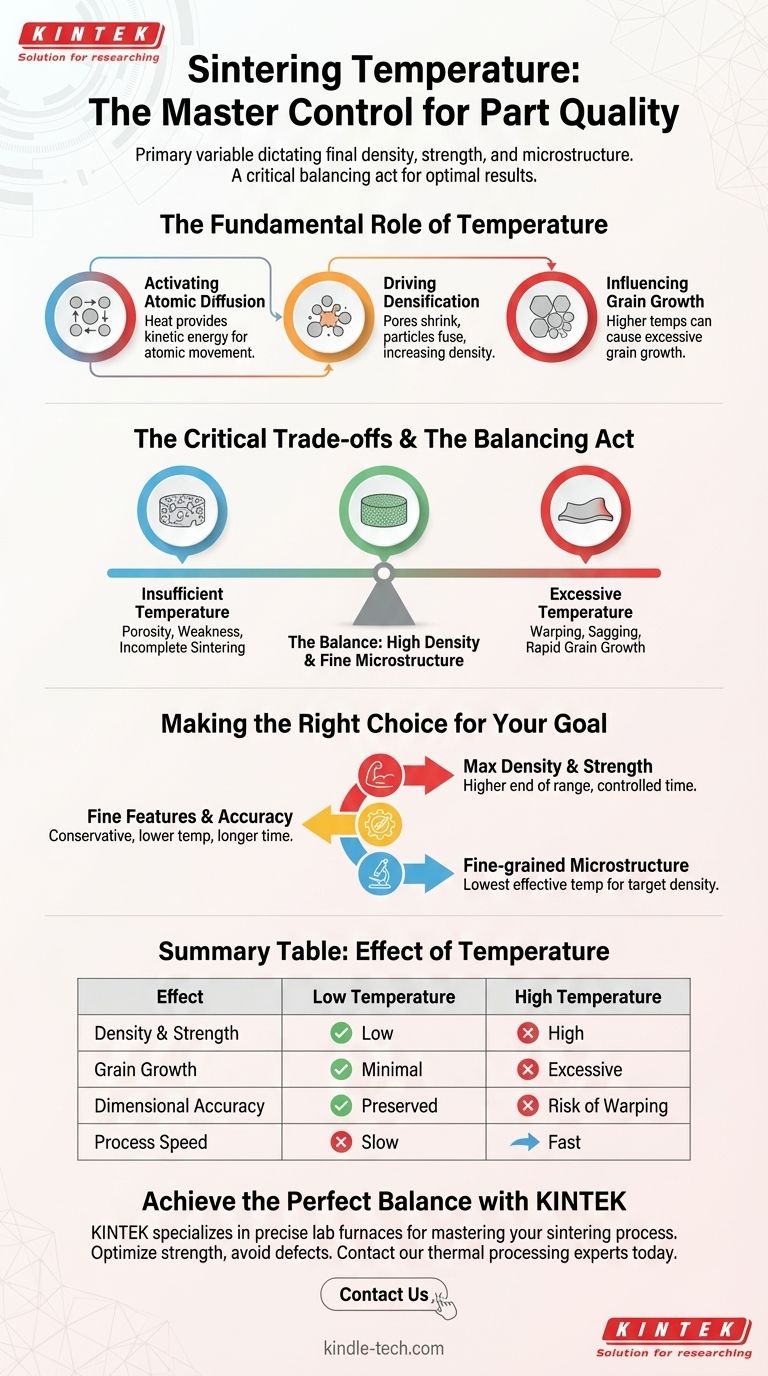

Kurz gesagt, die Sintertemperatur ist die primäre Steuergröße, die die endgültige Dichte, Festigkeit und Mikrostruktur eines Teils bestimmt. Sie liefert die thermische Energie, die notwendig ist, um Pulverpartikel miteinander zu verbinden und ein zerbrechliches „Grünteil“ in ein festes, funktionsfähiges Objekt zu verwandeln. Die korrekte Temperatur ist kein Einzelwert, sondern ein sorgfältig gewählter Punkt innerhalb eines spezifischen Bereichs für jedes Material.

Die zentrale Herausforderung des Sinterns besteht darin, dass die Temperatur gleichzeitig die wünschenswerte Verdichtung und potenziell unerwünschte Effekte wie Kornwachstum und Bauteilverzug vorantreibt. Daher ist die Wahl der richtigen Temperatur ein entscheidender Balanceakt, um die erforderlichen Endprodukteigenschaften ohne die Einführung von Defekten zu erreichen.

Die grundlegende Rolle der Temperatur beim Sintern

Die Temperatur ist der Motor des gesamten Sinterprozesses. Ohne ausreichende thermische Energie können die atomaren Veränderungen, die zur Herstellung eines festen Teils erforderlich sind, einfach nicht stattfinden.

Aktivierung der atomaren Diffusion

Das Sintern funktioniert durch Diffusion, den Prozess, bei dem sich Atome bewegen und neu anordnen, um Energie zu reduzieren. Wärme liefert die kinetische Energie, die es Atomen ermöglicht, sich von einem Partikel zum anderen über deren Grenzen hinweg zu bewegen.

Dieser Prozess, bekannt als Korngrenzendiffusion und Volumendiffusion, ist stark temperaturabhängig. Eine geringe Temperaturerhöhung kann eine exponentielle Zunahme der Diffusionsrate bewirken.

Antreiben der Verdichtung

Das primäre Ziel des Sinterns ist die Verdichtung – die Eliminierung von Poren zwischen den anfänglichen Pulverpartikeln. Wenn Atome diffundieren, verschmelzen die Partikel, Hälse bilden sich und wachsen zwischen ihnen, und die leeren Räume (Poren) schrumpfen und werden eliminiert.

Höhere Temperaturen beschleunigen diesen Prozess und führen in kürzerer Zeit zu einem dichteren, stärkeren Teil.

Einfluss auf das Kornwachstum

Wenn Partikel sich verbinden, werden die ursprünglichen Partikelgrenzen verbraucht und durch Korngrenzen im neuen festen Material ersetzt. Bei hohen Temperaturen können diese Grenzen wandern, wodurch größere Körner auf Kosten kleinerer wachsen.

Obwohl ein gewisses Kornwachstum unvermeidlich ist, kann übermäßiges Wachstum mechanische Eigenschaften wie die Zähigkeit negativ beeinflussen und das Material spröder machen.

Die kritischen Kompromisse verstehen

Die Wahl einer Sintertemperatur bedeutet nicht einfach, das Material so heiß wie möglich zu machen. Es geht darum, kritische Kompromisse zwischen dem Erreichen der Dichte und der Vermeidung von Defekten zu finden.

Das Risiko einer unzureichenden Temperatur

Eine zu niedrige Temperatur führt zu langsamer Diffusion und unvollständigem Sintern. Dies hinterlässt eine signifikante Porosität, wodurch ein mechanisch schwaches, sprödes und in seiner Gesamtleistung schlechtes Teil entsteht.

Die Gefahr übermäßiger Temperatur

Umgekehrt kann zu viel Wärme katastrophal sein. Wenn die Temperatur den Schmelzpunkt des Materials erreicht, kann das Teil seine strukturelle Integrität verlieren.

Dies kann zu schwerwiegenden Defekten führen, die in Verarbeitungsberichten erwähnt werden, wie z.B. Verzug unter dem Eigengewicht, Durchhängen oder ein vollständiger Verlust der Maßhaltigkeit. Es fördert auch ein schnelles und unerwünschtes Kornwachstum.

Das Gleichgewicht zwischen Dichte und Mikrostruktur

Der zentrale Kompromiss besteht darin, eine hohe Dichte zu erreichen und gleichzeitig eine feinkörnige Mikrostruktur zu erhalten. Die ideale Temperatur ist oft die niedrigstmögliche Temperatur, die die Zieldichte innerhalb eines akzeptablen Zeitrahmens erreichen kann, wodurch übermäßiges Kornwachstum minimiert wird.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Sintertemperatur ist immer an das zu verarbeitende Material und das gewünschte Ergebnis gebunden. Der typische Bereich von 750 °C bis 1300 °C deckt eine Vielzahl von Metallen und Keramiken ab, aber der spezifische Zielwert innerhalb dieses Bereichs ist entscheidend.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Sie werden wahrscheinlich am oberen Ende des empfohlenen Sinterbereichs des Materials arbeiten und die Zeit sorgfältig kontrollieren, um Bauteilverzug zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung feiner Merkmale und der Maßhaltigkeit liegt: Ein konservativerer, niedrigerer Temperaturbereich mit einer potenziell längeren Haltezeit ist oft der beste Ansatz, um das Risiko von Verzug oder Durchhängen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer feinkörnigen Mikrostruktur für spezifische Eigenschaften wie Zähigkeit liegt: Das Ziel ist es, die niedrigste Temperatur zu verwenden, die die notwendige Dichte erreicht, wodurch die Korngrenzenwanderung eingeschränkt wird.

Letztendlich geht es beim Beherrschen der Sintertemperatur darum, sie als präzises Werkzeug einzusetzen, um die endgültigen Materialeigenschaften zu entwickeln, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Auswirkung der Temperatur | Niedrige Temperatur | Hohe Temperatur |

|---|---|---|

| Dichte & Festigkeit | Niedrig (Unvollständiges Sintern) | Hoch (Beschleunigte Verdichtung) |

| Kornwachstum | Minimal | Übermäßig (Kann Sprödigkeit verursachen) |

| Maßhaltigkeit | Erhalten | Risiko von Verzug und Durchhängen |

| Prozessgeschwindigkeit | Langsam | Schnell |

Erzielen Sie die perfekte Balance aus Dichte, Festigkeit und Maßhaltigkeit in Ihren Sinterteilen.

KINTEK ist spezialisiert auf die Bereitstellung präziser Laboröfen und kompetenter Beratung, die für die Beherrschung Ihres Sinterprozesses erforderlich sind. Ob Sie mit Metallen oder Keramiken arbeiten, unsere Ausrüstung gewährleistet die exakte Temperaturkontrolle, die zur Erreichung Ihrer Zielmaterialeigenschaften erforderlich ist – Maximierung der Festigkeit bei gleichzeitiger Vermeidung von Defekten wie Verzug und übermäßigem Kornwachstum.

Lassen Sie uns gemeinsam Ihren Sinterprozess optimieren. Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre spezifischen Anwendungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Hochdruck-Rohröfen für Laboratorien

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Was ist die Hauptfunktion eines Vakuum-Heißpress-Sinterofens? Leitfaden für Experten zur Herstellung von Ti-22Al-25Nb

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen für Nanokupfer? Maximale Verdichtung heute erreichen