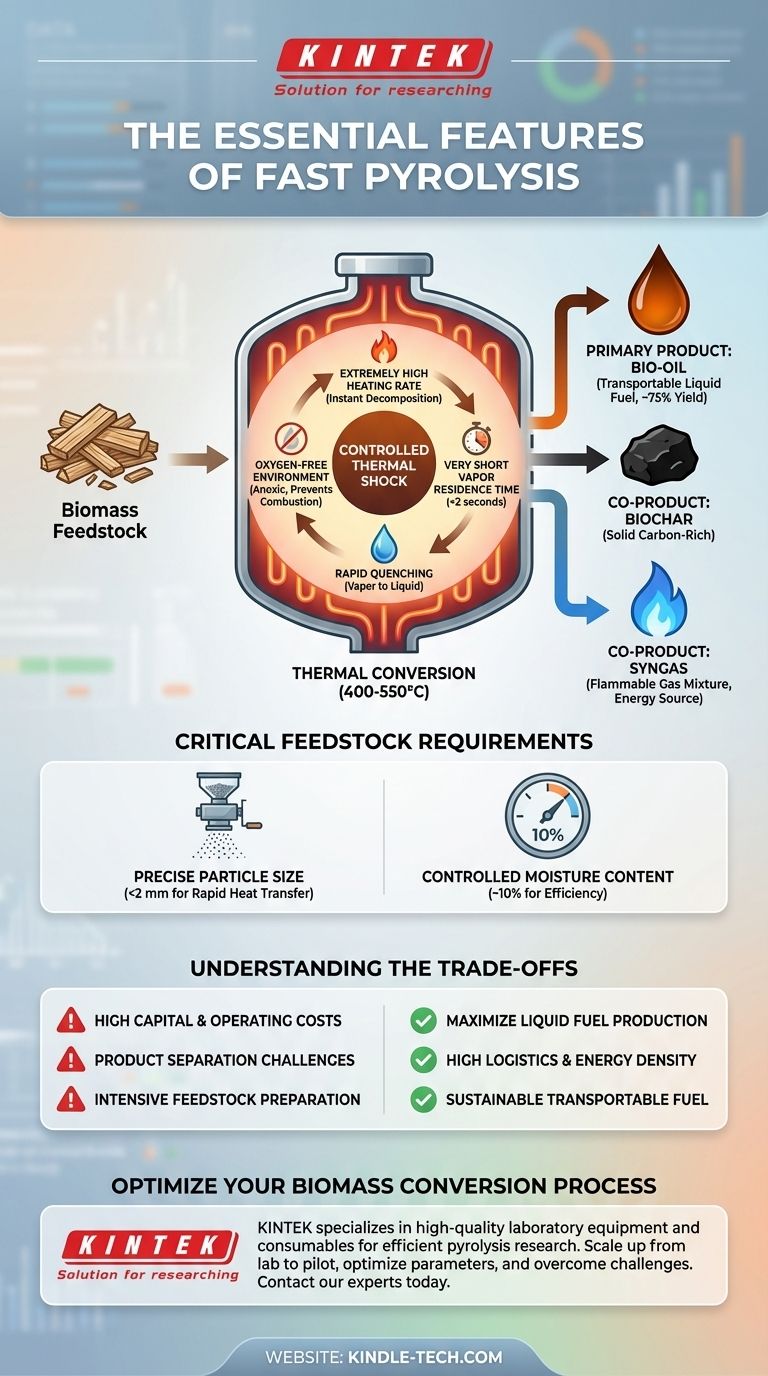

Im Kern ist die Schnellpyrolyse ein thermischer Umwandlungsprozess, der durch vier wesentliche Merkmale definiert wird: extrem hohe Heizraten, eine moderate bis hohe Prozesstemperatur (400-550°C), eine sehr kurze Verweilzeit für Dämpfe (weniger als 2 Sekunden) und die vollständige Abwesenheit von Sauerstoff. Diese Bedingungen sind nicht willkürlich; sie sind präzise darauf ausgelegt, Biomasse schnell zu zersetzen und die Produktion eines flüssigen Produkts, bekannt als Bioöl, zu maximieren.

Der zentrale Zweck der Schnellpyrolyse ist es, Biomasse einem kontrollierten „Thermoschock“ auszusetzen. Dieser Prozess unterbricht die Zersetzung des Materials absichtlich in einem Zwischenstadium, wodurch wertvolle flüssige Verbindungen aufgefangen werden, bevor sie sich weiter in minderwertiges Gas und festen Koks zersetzen können.

Die Kernprozessparameter

Um ihr primäres Ziel der Maximierung der Flüssigkeitsausbeute zu erreichen, basiert die Schnellpyrolyse auf einem empfindlichen Gleichgewicht sorgfältig kontrollierter Prozessbedingungen. Jeder Parameter erfüllt eine spezifische Funktion bei der Manipulation der chemischen Zersetzung des Biomasse-Rohstoffs.

Hohe Heizrate und Temperatur

Der Prozess funktioniert, indem Biomasse auf eine Zieltemperatur zwischen 400-550°C erhitzt wird. Entscheidend ist, dass dies mit einer extrem hohen Rate geschehen muss. Der schnelle Wärmeübergang ist notwendig, um die feste Struktur der Biomasse nahezu augenblicklich aufzubrechen.

Kurze Verweilzeit

Sobald die Biomasse verdampft ist, verbleiben diese heißen Dämpfe für eine außergewöhnlich kurze Zeit im Reaktor – typischerweise weniger als zwei Sekunden. Diese kurze Verweilzeit ist ein entscheidendes Merkmal, da sie Sekundärreaktionen verhindert, bei denen die wertvollen flüssigen Vorläufer sonst in nicht kondensierbare Gase „cracken“ würden.

Sauerstofffreie Umgebung

Schnellpyrolyse ist per Definition ein anoxischer Prozess, was bedeutet, dass sie in Abwesenheit von Sauerstoff stattfindet. Dies verhindert die Verbrennung und stellt sicher, dass die Biomasse thermisch in ihre chemischen Bestandteile zerfällt, anstatt ihre Energie einfach als Wärme freizusetzen.

Schnelles Abschrecken

Nach ihrer kurzen Verweilzeit im Reaktor werden die heißen Dämpfe sehr schnell abgekühlt und kondensiert. Dieser „Abschreckschritt“ verwandelt die gasförmigen Produkte in das endgültige flüssige Bioöl und fixiert sie effektiv in ihrem flüssigen Zustand.

Kritische Anforderungen an den Rohstoff

Der Erfolg der Schnellpyrolyse hängt stark von der Vorbereitung der Rohbiomasse ab, bevor sie überhaupt in den Reaktor gelangt. Die hohe Geschwindigkeit des Prozesses erfordert einen konsistenten und ordnungsgemäß konditionierten Rohstoff.

Präzise Partikelgröße

Um den notwendigen schnellen Wärmeübergang zu erleichtern, muss der Biomasse-Rohstoff zu sehr kleinen Partikeln gemahlen werden, oft weniger als 2 mm im Durchmesser. Kleine Partikel haben ein hohes Oberflächen-Volumen-Verhältnis, wodurch Wärme fast augenblicklich eindringen und sie zersetzen kann.

Kontrollierter Feuchtigkeitsgehalt

Der ideale Feuchtigkeitsgehalt für die meisten Schnellpyrolysesysteme liegt bei etwa 10 %. Ist der Rohstoff zu feucht, wird eine erhebliche Menge Energie verschwendet, um Dampf anstelle von wertvollem Bioöl zu erzeugen. Ist er zu trocken, kann dies zu übermäßiger Staubentwicklung führen und die Handhabung erschweren.

Die charakteristischen Produkte der Schnellpyrolyse

Das Ergebnis des Prozesses ist eine Mischung aus flüssigen, festen und gasförmigen Produkten, jedes mit einer eigenen Rolle und einem eigenen Wert. Obwohl der Prozess angepasst werden kann, ist das primäre Ziel immer die Maximierung des flüssigen Anteils.

Bioöl: Das primäre Ziel

Das Hauptprodukt, das oft bis zu 75 % des Gewichts des Rohstoffs ausmacht, ist Bioöl. Diese dichte, dunkle Flüssigkeit bietet erhebliche Vorteile gegenüber roher Biomasse, da sie leicht gelagert und transportiert werden kann, ähnlich wie herkömmliche fossile Brennstoffe.

Biokohle und Synthesegas: Die Nebenprodukte

Der Prozess erzeugt auch Biokohle (eine feste, kohlenstoffreiche Holzkohle) und nicht kondensierbares Synthesegas (eine Mischung aus brennbaren Gasen wie Wasserstoff, Methan und Kohlenmonoxid). Dies sind keine Abfallprodukte; das Synthesegas wird typischerweise verbrannt, um die Wärme für den Reaktor bereitzustellen, wodurch der Prozess teilweise energieautark wird.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Schnellpyrolyse nicht ohne Herausforderungen. Das Verständnis ihrer Grenzen ist entscheidend für die Bewertung ihrer praktischen Anwendung.

Hohe Ausrüstungs- und Betriebskosten

Die anspruchsvollen Reaktoren, die für eine präzise Temperaturregelung und einen schnellen Wärmeübergang erforderlich sind, sind teuer in Bau und Betrieb. Dies stellt eine erhebliche Investitionsbarriere dar.

Die Herausforderung der Produkttrennung

Das Rohprodukt ist eine Mischung aus Bioöl, Koks und Gas, die effizient getrennt werden muss. Darüber hinaus ist das Bioöl selbst eine komplexe Mischung, die oft eine erhebliche Reinigung und Aufbereitung erfordert, bevor es in konventionellen Motoren oder Raffinerien verwendet werden kann.

Anforderungen an die Rohstoffvorbereitung

Die strengen Anforderungen an kleine Partikelgrößen und geringe Feuchtigkeit bedeuten, dass ein umfangreicher und energieintensiver Vorverarbeitungsschritt notwendig ist. Das Mahlen und Trocknen der Rohbiomasse erhöht die Kosten und die Komplexität des Gesamtbetriebs.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung, die Schnellpyrolysetechnologie zu nutzen oder in sie zu investieren, sollte sich an Ihrem spezifischen Ziel orientieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Flüssigkraftstoffproduktion aus Biomasse liegt: Die Schnellpyrolyse ist der direkteste thermische Weg, aber Sie müssen in eine präzise Rohstoffvorbereitung und effiziente Dampf-Abschrecksysteme investieren.

- Wenn Ihr Hauptaugenmerk auf Logistik und Energiedichte liegt: Die Fähigkeit der Schnellpyrolyse, sperrige, massearme Biomasse in einen transportierbaren flüssigen Brennstoff umzuwandeln, ist ihr größter strategischer Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Bewertung des Investitionsrisikos liegt: Die Haupthürden sind das anfängliche Kapital für anspruchsvolle Reaktoren und die nachgelagerten Kosten, die mit der Trennung und Aufbereitung des Rohbioöls verbunden sind.

Das Verständnis dieser Merkmale ermöglicht es Ihnen, die Schnellpyrolyse nicht als einfachen Erhitzer zu sehen, sondern als eine Hochgeschwindigkeits-Chemieraffinerie, die darauf ausgelegt ist, feste Biomasse in einen transportierbaren flüssigen Brennstoff umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Parameter | Zweck |

|---|---|---|

| Heizrate | Extrem hoch | Augenblickliche Biomasse-Zersetzung |

| Temperatur | 400-550°C | Optimal für Flüssigkeitsausbeute |

| Dampfverweilzeit | < 2 Sekunden | Verhindert sekundäres Cracken |

| Atmosphäre | Sauerstofffrei (anoxisch) | Verhindert Verbrennung |

| Rohstoffgröße | < 2 mm | Gewährleistet schnellen Wärmeübergang |

| Feuchtigkeitsgehalt | ~10% | Maximiert die Prozesseffizienz |

| Primärprodukt | Bioöl (bis zu 75% Ausbeute) | Transportierbarer flüssiger Brennstoff |

Bereit, Ihren Biomasse-Umwandlungsprozess zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für die Erforschung und Entwicklung effizienter Pyrolysesysteme unerlässlich sind. Ob Sie vom Labor- zum Pilotmaßstab skalieren oder Ihre Prozessparameter optimieren, unsere Reaktoren, Temperaturkontrollsysteme und Analysewerkzeuge sind für Präzision und Zuverlässigkeit ausgelegt.

Wir helfen unseren Kunden in den Bereichen Biokraftstoffe und erneuerbare Energien, Herausforderungen bei der Rohstoffvorbereitung, Produkttrennung und Prozesskontrolle zu meistern. Lassen Sie sich von unserem Fachwissen auf Ihrem Weg zur Schaffung nachhaltigen, transportierbaren Bioöls unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK Ihre Forschung und Entwicklung im Bereich der Schnellpyrolyse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

- Hochdruck-Rohröfen für Laboratorien

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was ist der Verwendungszweck einer Muffelofen in der Lebensmittelanalyse? Meistern Sie das Veraschen für genaue Mineralstoffgehalte

- Was ist der Unterschied zwischen einem Ofen und einem Muffelofen? Ein Leitfaden zur Auswahl der richtigen thermischen Ausrüstung

- Was ist ein Muffelofen in der Lebensmittelindustrie? Ein Schlüsselwerkzeug für eine präzise Nährwertanalyse

- Wie funktioniert eine Muffelofen? Ein Leitfaden für sauberes, hochtemperaturbeständiges Heizen

- Warum ist die Schmelztemperatur von Keramik höher als die der meisten Metalle? Die Festigkeit der Atombindung entschlüsselt