Die Effizienz eines Kugelmühlenprozesses ist keine Frage des Zufalls, sondern das Ergebnis eines kontrollierten Zusammenspiels mehrerer kritischer Faktoren. Zu den wichtigsten Variablen gehören die Rotationsgeschwindigkeit der Mühle, die Eigenschaften der Mahlkörper (der Kugeln), die Eigenschaften des zu mahlenden Materials und die Dauer des Mahlprozesses (Verweilzeit). Jedes dieser Elemente muss sorgfältig aufeinander abgestimmt werden, um die gewünschte Partikelgröße und den gewünschten Durchsatz zu erreichen.

Kugelmühlen ist im Grunde ein Prozess der Energieübertragung. Ihr Erfolg hängt nicht davon ab, eine einzelne Variable zu maximieren, sondern das gesamte System zu optimieren, um mechanische Energie so effizient wie möglich für das gewünschte Ergebnis in Ihr Material zu übertragen.

Kernmechanische Faktoren: Geschwindigkeit und Energie

Der physikalische Betrieb der Mühle und ihrer Komponenten sind die primären Hebel zur Steuerung des Prozesses. Wie Sie die Geschwindigkeit und die Mahlkörper handhaben, bestimmt direkt die Art und das Ausmaß der auf Ihr Material ausgeübten Kräfte.

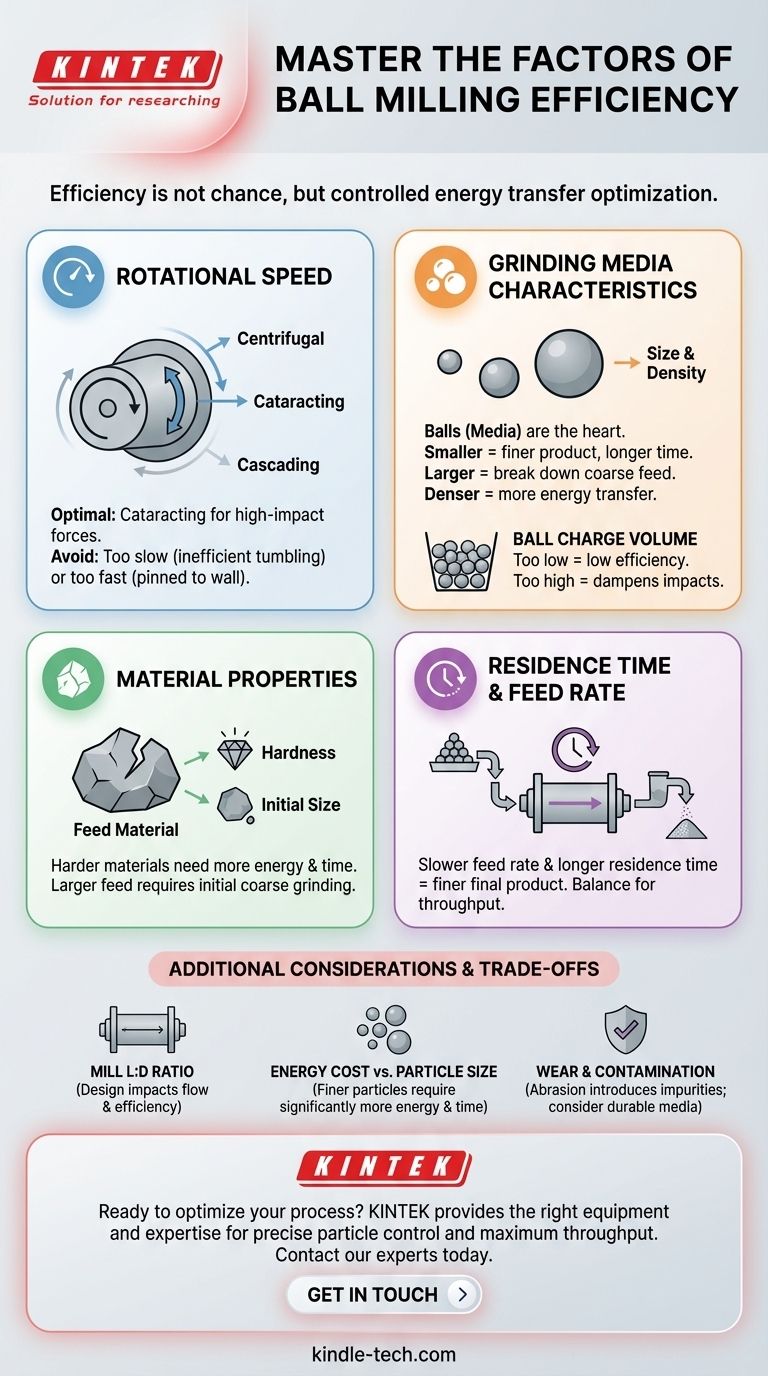

Rotationsgeschwindigkeit der Mühle

Die Geschwindigkeit, mit der der Mühlzylinder rotiert, ist entscheidend. Zu langsam, und die Kugeln werden einfach nur rollen oder "kaskadieren", was zu ineffizientem Mahlen führt. Zu schnell, und die Zentrifugalkraft wird die Kugeln und das Material an die Mühlenwand drücken, wodurch jegliche effektive Mahlwirkung verhindert wird.

Die optimale Geschwindigkeit erzeugt eine "kataraktierende" Bewegung, bei der die Kugeln die Zylinderwand hinaufgetragen werden und dann herunterfallen, wodurch die hochenergetischen Stöße entstehen, die für die Partikelgrößenreduzierung notwendig sind.

Eigenschaften der Mahlkörper

Die Kugeln selbst sind das Herzstück des Prozesses. Ihre Größe, Dichte und Menge müssen auf das Material und die gewünschte Endpartikelgröße abgestimmt sein.

Kleinere Kugeln erzeugen ein feineres Endprodukt, erfordern aber längere Mahlzeiten. Größere Kugeln sind effektiver beim Zerkleinern von grobem Ausgangsmaterial.

Dichtere und härtere Mahlkörper übertragen mehr Energie pro Aufprall, was zu einem effizienteren Mahlen führt, vorausgesetzt, sie sind deutlich härter als das zu mahlende Material.

Das Füllvolumen der Kugeln

Dies bezieht sich auf das Gesamtvolumen, das von den Mahlkugeln eingenommen wird, typischerweise ausgedrückt als Prozentsatz des Innenvolumens der Mühle. Eine zu geringe Füllung führt zu seltenen Aufprallen und geringer Effizienz. Eine zu hohe Füllung schränkt die Bewegung der Kugeln ein, dämpft Aufpralle und verschwendet Energie.

Material- und Prozessparameter

Neben der Mechanik der Mühle spielen die Materialeigenschaften und die Art und Weise, wie es in das System eingebracht wird, eine ebenso wichtige Rolle für das Endergebnis.

Eigenschaften des Ausgangsmaterials

Die inhärenten Eigenschaften des zu mahlenden Materials, wie seine Härte und anfängliche Partikelgröße, bestimmen die für die Zerkleinerung erforderliche Energie. Härtere Materialien erfordern naturgemäß mehr Energie, längere Verweilzeiten oder dichtere Mahlkörper.

Zuführrate und Verweilzeit

Die Rate, mit der Sie neues Material einführen (Zuführrate), und die durchschnittliche Zeit, die es in der Mühle verbringt (Verweilzeit), sind direkt proportional zum Mahlgrad. Eine langsamere Zuführrate und eine längere Verweilzeit führen zu einem feineren Endprodukt.

Mühlenabmessungen (L:D-Verhältnis)

Für industrielle Anwendungen beeinflusst das physikalische Design der Mühle – insbesondere das Verhältnis ihrer Länge zu ihrem Durchmesser (L:D) – die Effizienz. Ein optimiertes L:D-Verhältnis, oft um 1,6, gewährleistet einen ordnungsgemäßen Materialfluss und eine gleichmäßige Verweilzeitverteilung, wodurch die Produktivität maximiert wird.

Die Kompromisse verstehen

Die Optimierung des Kugelmühlen ist eine Übung im Ausgleich widersprüchlicher Faktoren. Die Verbesserung eines Parameters geht oft auf Kosten eines anderen.

Die Kosten feinerer Partikel

Das Erreichen einer kleineren Endpartikelgröße ist kein "kostenloses" Ziel. Es erfordert fast immer deutlich längere Mahlzeiten, was sowohl den Energieverbrauch als auch das Potenzial für Geräteverschleiß erhöht.

Verschleiß und Kontamination

Der ständige Aufprall und Abrieb verursachen Verschleiß sowohl an den Mahlkörpern als auch an der Innenverkleidung der Mühle. Dieser Verschleiß kann unerwünschtes Material oder Verunreinigungen in Ihr Endprodukt einbringen, ein kritischer Aspekt für hochreine Anwendungen.

Übermahlen und Agglomeration

Mehr ist nicht immer besser. Übermäßiges Mahlen kann kontraproduktiv sein und dazu führen, dass Partikel so fein werden, dass sie aufgrund von Oberflächenkräften wieder agglomerieren. Darüber hinaus kann die hohe mechanische Energie unbeabsichtigte strukturelle oder chemische Veränderungen im Material hervorrufen.

Optimierung des Prozesses für Ihr Ziel

Ihre idealen Einstellungen werden vollständig durch Ihr Endziel bestimmt. Verwenden Sie die folgenden Prinzipien, um Ihre Entscheidungen zu treffen.

- Wenn Ihr Hauptaugenmerk auf dem Zerkleinern von grobem Material liegt: Verwenden Sie größere, dichtere Mahlkörper bei einer Geschwindigkeit, die die kataraktierende Aufprallkraft maximiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr feiner oder nanoskaliger Partikel liegt: Verwenden Sie kleinere Mahlkörper, einen höheren Kugelfüllungsanteil und planen Sie deutlich längere Verweilzeiten ein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Effizienz liegt: Optimieren Sie die Zuführrate sorgfältig, um sie an die Mahlkapazität der Mühle anzupassen und sicherzustellen, dass Sie das Material nicht übermäßig verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung der Materialreinheit liegt: Wählen Sie hochbeständige, nicht reaktive Mahlkörper und Auskleidungen, um eine Kontamination durch Verschleiß zu minimieren.

Die Beherrschung dieser Faktoren verwandelt das Kugelmühlen von einem Grobverfahren in ein präzises Ingenieurwerkzeug.

Zusammenfassungstabelle:

| Faktor | Wichtiger Einfluss auf den Mahlprozess |

|---|---|

| Rotationsgeschwindigkeit | Bestimmt die Bewegung der Mahlkugeln (Kaskadieren vs. Kataraktieren). |

| Mahlkörper (Kugeln) | Größe, Dichte und Härte steuern Aufprallenergie und Endpartikelgröße. |

| Kugelfüllvolumen | Prozentsatz des gefüllten Mühlenvolumens; beeinflusst Aufprallhäufigkeit und Energie. |

| Materialhärte & -größe | Härteres/größeres Ausgangsmaterial erfordert mehr Energie und längere Mahlzeiten. |

| Verweilzeit | Dauer, die das Material in der Mühle verbringt; beeinflusst direkt die Feinheit. |

| Mühlendesign (L:D-Verhältnis) | Beeinflusst Materialfluss und Verweilzeitverteilung für Effizienz. |

Bereit, Ihren Kugelmühlenprozess für überragende Ergebnisse zu optimieren?

Die oben genannten Faktoren sind entscheidend, aber ihre Anwendung auf die spezifischen Bedürfnisse Ihres Labors ist der Schlüssel. KINTEK ist darauf spezialisiert, die richtige Laborausrüstung und Verbrauchsmaterialien bereitzustellen, um Ihnen zu helfen, eine präzise Partikelgrößenkontrolle zu erreichen, den Durchsatz zu maximieren und die Materialreinheit zu erhalten.

Unsere Experten können Ihnen bei der Auswahl der idealen Mahlkörper helfen und Ihre Mahlparameter für Ihre einzigartige Anwendung konfigurieren. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und lassen Sie KINTEK Ihr Partner für Laboreffizienz sein.

➡️ Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

- Horizontale Planetenkugel-Mühle für Laboratorien

- Labor-Planetenkugelmühle Rotierende Kugelmühle

Andere fragen auch

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von A356/SiCp-Verbundwerkstoffen? Erzielung perfekter mikrostruktureller Homogenität

- Welche Kugeln werden in Kugelmühlen verwendet? Wählen Sie das richtige Mahlmedium für Ihr Labor

- Was ist die Hauptfunktion einer Hochenergie-Kugelmahlanlage für LPSC? Optimierung der Oberflächenmodifikation von Sulfid-Elektrolyten

- Warum wird eine Planetenkugelmühle für Sulfid-Festkörperelektrolyte benötigt? Wesentliche Werkzeuge für die Synthese von Anoden-freien Batterien

- Wie trägt eine Planetenkugelmühle zur Effizienz des Zellulosehydrolyseprozesses bei? Steigern Sie Ihre Laborausbeuten

- Welche Rolle spielt eine Planetenkugelmühle bei der Synthese von HNSEs? Meistere die hochenergetische mechanochemische Synthese

- Warum Edelstahlbehälter und -kugeln für Festkörperbatterie-Slurries verwenden? Maximierung der Dispersion und Leitfähigkeit

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von Cu-dotiertem TiO2? Optimieren Sie Ihre Festkörpersynthese