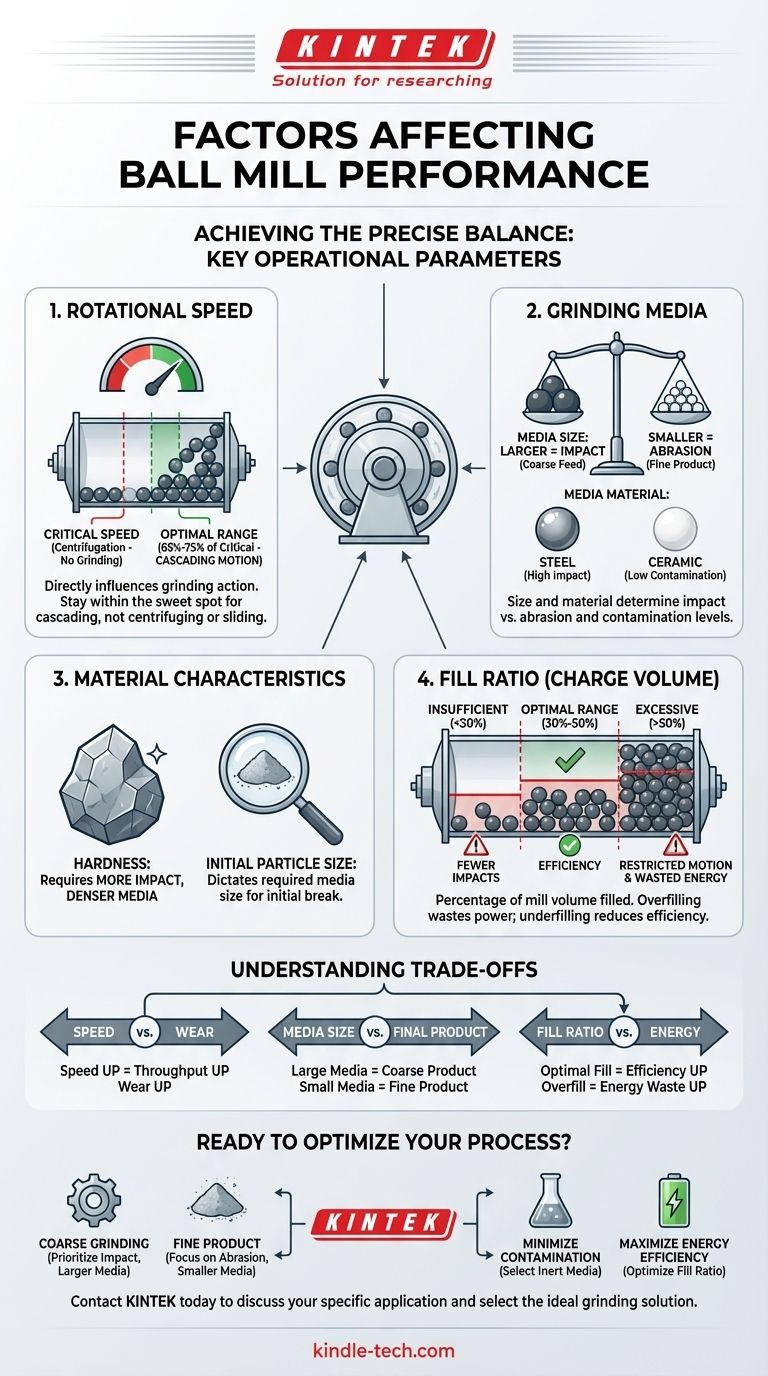

Die Leistung einer Kugelmühle ist ein direktes Ergebnis einiger weniger wichtiger Betriebsparameter. Die wichtigsten Faktoren, die Sie kontrollieren müssen, sind die Drehgeschwindigkeit der Mühle, die Größe und das Material der Mahlkörper (die Kugeln), die Eigenschaften des zu mahlenden Materials und das Volumen der in die Mühle geladenen Mahlkörper.

Bei der Optimierung einer Kugelmühle geht es nicht darum, einen einzelnen Faktor zu maximieren, sondern darum, ein präzises Gleichgewicht zwischen ihnen zu finden. Das Ziel ist es, eine kontinuierliche Kaskade der Mahlkörper zu erzeugen, die sowohl den Aufprall als auch die Abnutzung für die effizienteste Partikelgrößenreduzierung maximiert.

Die wichtigsten Leistungshebel

Um Ihren Mahlprozess wirklich zu steuern, müssen Sie verstehen, wie jeder Hauptfaktor die Mahlwirkung im Inneren der Mühle beeinflusst. Dies sind keine unabhängigen Einstellungen; die Änderung einer beeinflusst den optimalen Zustand der anderen.

Drehzahl und die „kritische Drehzahl“-Schwelle

Der wichtigste Faktor ist die Drehzahl. Diese wird relativ zur kritischen Drehzahl gemessen, der theoretischen Drehzahl, bei der die Mahlkörper zu zentrifugieren beginnen – sie haften an der Innenwand der Mühle, anstatt zu trudeln.

Der Betrieb bei oder über der kritischen Drehzahl führt zu fast keiner Vermahlung.

Umgekehrt führt der Betrieb bei zu geringer Drehzahl dazu, dass die Mahlkörper einfach am Boden der Mühle gleiten oder rollen, was nur minimale Aufprallkräfte und eine ineffiziente Vermahlung zur Folge hat. Die optimale Drehzahl liegt typischerweise zwischen 65 % und 75 % der kritischen Drehzahl und erzeugt eine „Kaskadenbewegung“, die für eine effektive Vermahlung unerlässlich ist.

Die Rolle der Mahlkörper

Die Kugeln, die die Arbeit verrichten – die Mahlkörper – haben zwei wichtige Eigenschaften: Größe und Material.

- Körpergröße: Größere, schwerere Kugeln erzeugen größere Aufprallkräfte, die ideal für die Zerkleinerung von grobem Einsatzmaterial sind. Kleinere Kugeln erzeugen mehr Kontaktpunkte und begünstigen die Abnutzung, was besser für die Erzeugung eines sehr feinen Endprodukts ist.

- Körpermaterial: Die Dichte und Härte des Mahlguts sind entscheidend. Stahlkugeln werden häufig für Anwendungen mit hoher Schlagwirkung eingesetzt. Keramik- oder Edelstahlkugeln werden verwendet, wenn Produktkontamination ein Problem darstellt.

Materialeigenschaften

Die Eigenschaften des Materials, das Sie in die Mühle einspeisen, beeinflussen direkt die erforderliche Einrichtung.

Härtere Materialien erfordern mehr Aufprallenergie zum Brechen, was oft dichtere, größere Mahlkörper und möglicherweise höhere Betriebsgeschwindigkeiten erfordert. Die anfängliche Partikelgröße des Einsatzmaterials bestimmt auch die optimale Größe der Mahlkörper, die für den ersten Bruch erforderlich ist.

Der Füllgrad der Mühle (Füllvolumen)

Dies bezieht sich auf den Prozentsatz des Innenvolumens der Mühle, der mit Mahlkörpern gefüllt ist.

Ein unzureichendes Füllvolumen reduziert die Anzahl der Mahlvorgänge (Aufprall von Kugel auf Kugel und Kugel auf Material) und verringert die Effizienz.

Ein übermäßiges Füllvolumen schränkt die Bewegung der Mahlkörper ein und verhindert die notwendige Kaskadenbewegung. Dies behindert nicht nur die Mahlleistung, sondern erhöht auch dramatisch den Energieverbrauch ohne produktiven Nutzen. Ein typisches Füllvolumen liegt zwischen 30 % und 50 %.

Verständnis der Kompromisse

Die Optimierung einer Kugelmühle ist eine Übung im Ausgleich konkurrierender Faktoren. Die Verbesserung einer Kennzahl kann oft auf Kosten einer anderen gehen.

Geschwindigkeit vs. Verschleiß

Die Erhöhung der Drehzahl (während die kritische Schwelle nicht überschritten wird) kann den Durchsatz erhöhen. Dies geht jedoch mit einem erheblich beschleunigten Verschleiß sowohl der Mahlkörper als auch der Innenverkleidung der Mühle einher.

Körpergröße vs. Endprodukt

Die Verwendung großer Mahlkörper ist für die anfänglichen Stufen des Aufbrechens von grobem Material sehr effektiv. Dieselben großen Kugeln sind jedoch sehr ineffizient beim Mahlen von Partikeln zu einem sehr feinen Pulver, da die Zwischenräume zwischen den Kugeln zu groß sind.

Füllgrad vs. Energieverbrauch

Die Erhöhung des Füllgrads kann die Mahleffizienz bis zu einem gewissen Punkt steigern. Über diesen optimalen Punkt hinaus steigt jedoch der zum Drehen der Mühle erforderliche Strom dramatisch an, ohne dass es zu einer Verbesserung der Mahlleistung kommt. Überfüllung ist eine Hauptursache für verschwendete Energie.

Anwendung auf Ihren Prozess

Ihr spezifisches Ziel sollte Ihren Ansatz zur Abstimmung dieser Parameter bestimmen.

- Wenn Ihr Hauptaugenmerk auf dem Grobmahlen oder dem Zerkleinern großer Partikel liegt: Priorisieren Sie Aufprallkräfte, indem Sie größere, dichtere Mahlkörper verwenden und im oberen Bereich des optimalen Drehzahlfensters arbeiten (z. B. 70–75 % der kritischen Drehzahl).

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines sehr feinen Endprodukts liegt: Konzentrieren Sie sich auf die Abnutzung, indem Sie kleinere Mahlkörper verwenden, um die Oberfläche und die Kontaktpunkte zu erhöhen. Eine etwas niedrigere Drehzahl kann effektiver sein.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Produktkontamination liegt: Ihre erste Wahl muss das Material der Mahlkörper sein, wobei inerte Optionen wie Keramik oder Edelstahl gewählt werden sollten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz liegt: Optimieren Sie sorgfältig den Füllgrad der Mühle, da der Betrieb mit entweder zu wenigen oder zu vielen Mahlkörpern eine Hauptursache für verschwendete Energie ist.

Die Beherrschung dieser Faktoren verwandelt das Kugelschleifen von einem reinen Kraftprozess in einen präzisen und vorhersagbaren technischen Vorgang.

Zusammenfassungstabelle:

| Faktor | Wesentlicher Einfluss auf die Leistung | Optimaler Bereich/Überlegung |

|---|---|---|

| Drehzahl | Bestimmt die Bewegung der Mahlkörper (Kaskade vs. Zentrifugation) | 65 % - 75 % der kritischen Drehzahl |

| Größe der Mahlkörper | Gleicht Aufprallkraft (Grobmahlen) gegen Abnutzung (Feinmahlen) aus | Größer für grobes Einsatzmaterial, kleiner für feines Produkt |

| Material der Mahlkörper | Beeinflusst Kontamination und Aufprallenergie (z. B. Stahl vs. Keramik) | Auswahl basierend auf Materialhärte und Reinheitsanforderungen |

| Materialeigenschaften | Bestimmt die erforderliche Energie und den Mahlkörpertyp für effektives Brechen | Härtere Materialien erfordern dichtere Mahlkörper/höheren Aufprall |

| Füllgrad (Füllvolumen) | Beeinflusst die Mahleffizienz und den Energieverbrauch | Typischerweise 30 % - 50 % des Mühlenvolumens |

Bereit, Ihren Mahlprozess zu optimieren?

Das Erreichen des perfekten Gleichgewichts zwischen Geschwindigkeit, Mahlkörpern und Füllgrad ist der Schlüssel zur Maximierung der Effizienz und Produktqualität Ihrer Kugelmühle. Die Experten von KINTEK sind auf Laborgeräte und Verbrauchsmaterialien spezialisiert und liefern die präzisen Mahlkörper und die technische Unterstützung, die Sie benötigen, um Ihr Mahlen in einen vorhersehbaren Hochleistungsvorgang zu verwandeln.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen, und lassen Sie sich von unseren Spezialisten bei der Auswahl der idealen Mahllösung für die Bedürfnisse Ihres Labors unterstützen.

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen

- Warum Kugelmühlen für NMC-Kathodenmaterialien verwenden? Präzise Partikelgrößen für Verbundkathoden erzielen

- Was ist der Zweck des Kugelmühlenmahlen? Ein vielseitiges Werkzeug zur Materialsynthese und -modifikation

- Was ist die Schlüsselrolle einer Planetenkugelmühle für IZO-Targets? Erzielung atomarer Ebenen-Gleichmäßigkeit bei der Materialvorbereitung

- Wie erleichtert eine hochenergetische Planetenkugelmühle die Synthese von glasartigen Sulfid-Elektrolyten? Amorphisierung erreichen