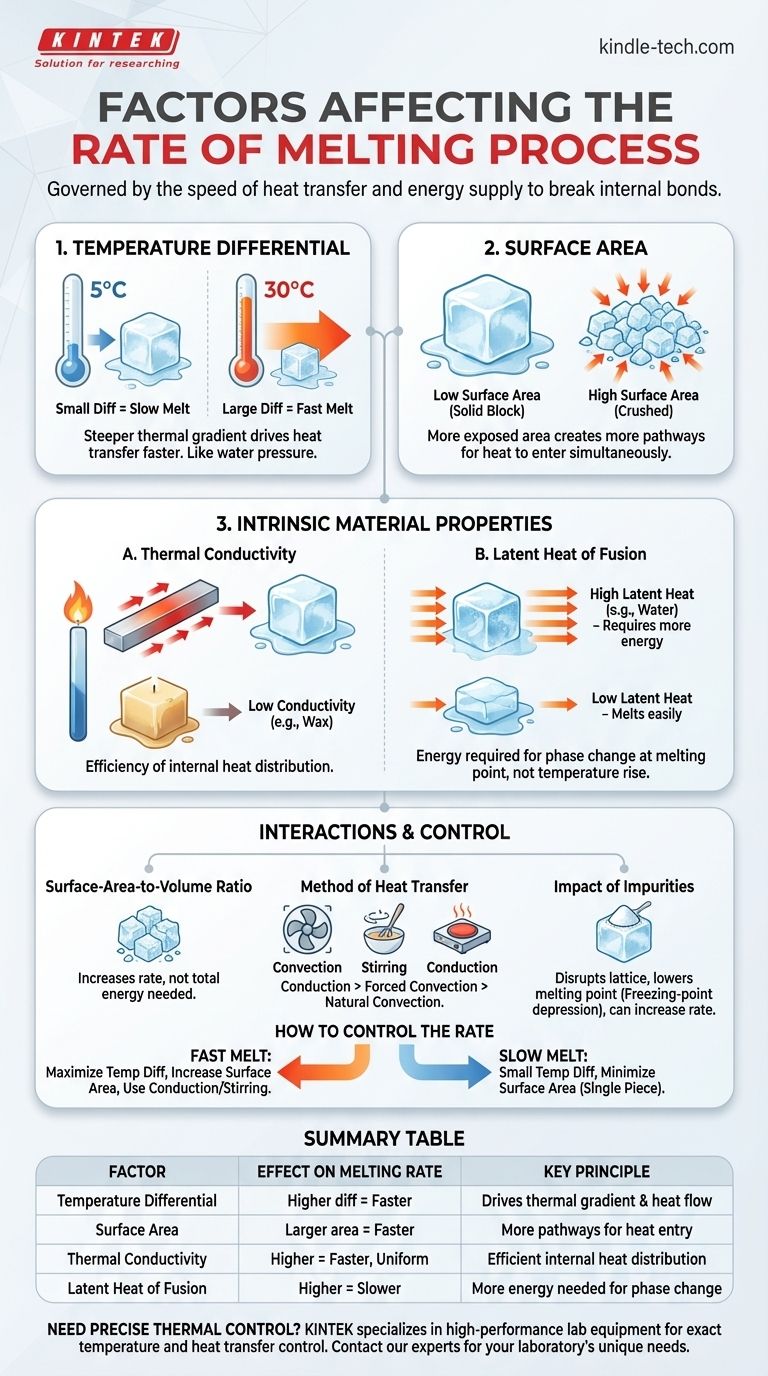

Die Geschwindigkeit, mit der ein Feststoff schmilzt, wird durch die Geschwindigkeit des Wärmetransports in die Substanz bestimmt. Dieser Prozess wird hauptsächlich durch den Temperaturunterschied zwischen dem Objekt und seiner Umgebung, seine freiliegende Oberfläche, sein Gesamtvolumen und intrinsische Materialeigenschaften wie Wärmeleitfähigkeit und Schmelzwärme bestimmt.

Das Kernprinzip ist einfach: Schmelzen ist ein Kampf gegen die inneren Bindungen einer Substanz, und die Geschwindigkeit dieses Prozesses hängt vollständig davon ab, wie schnell Sie die Energie zuführen können, die zur Aufspaltung dieser Bindungen erforderlich ist. Um etwas schneller zu schmelzen, müssen Sie die Rate erhöhen, mit der Wärmeenergie aus der Umgebung in das Material fließt.

Die Physik des Wärmetransports beim Schmelzen

Schmelzen ist ein Phasenübergang von einem festen in einen flüssigen Zustand. Diese Änderung erfordert Energie, um die molekularen Kräfte zu überwinden, die den Feststoff in einer festen, kristallinen Struktur halten. Die Schmelzgeschwindigkeit ist daher nicht nur eine Eigenschaft des Materials, sondern eine Funktion davon, wie schnell diese benötigte Energie aufgenommen werden kann.

Temperaturdifferenz

Der wichtigste Einzelfaktor ist der Temperaturunterschied zwischen der Substanz und ihrer Umgebung. Eine größere Differenz erzeugt einen steileren „thermischen Gradienten“, der den Wärmetransport beschleunigt.

Stellen Sie es sich wie Wasserdruck vor. Ein geringer Höhenunterschied führt zu einem langsamen Tröpfeln, während ein großer Höhenunterschied einen starken Fluss erzeugt. Ebenso schmilzt ein Eiswürfel in einem 30°C warmen Raum viel schneller als einer in einem 5°C warmen Raum.

Oberfläche

Wärme wird durch die Oberfläche eines Objekts aufgenommen. Durch die Vergrößerung der Oberfläche, die der wärmeren Umgebung ausgesetzt ist, schaffen Sie gleichzeitig mehr Wege für die Wärmeaufnahme.

Deshalb kühlt zerkleinertes Eis ein Getränk viel schneller als ein einzelner großer Eiswürfel gleicher Gesamtmasse. Das zerkleinerte Eis hat ein weitaus größeres Verhältnis von Oberfläche zu Volumen, was eine viel höhere Wärmeaustauscheffizienz ermöglicht.

Intrinsische Materialeigenschaften

Zwei Schlüsseleigenschaften des Materials selbst bestimmen, wie es auf Wärme reagiert.

Wärmeleitfähigkeit

Die Wärmeleitfähigkeit ist ein Maß dafür, wie effizient ein Material Wärme von seiner Oberfläche in sein Inneres leitet. Materialien mit hoher Wärmeleitfähigkeit, wie Metalle, verteilen die aufgenommene Wärme schnell in ihrem gesamten Volumen, was zu einem schnelleren und gleichmäßigeren Schmelzen führt.

Materialien mit geringer Leitfähigkeit, wie Kunststoffe oder Wachs, sind Wärmeisolatoren. Wärme dringt langsam in sie ein, sodass sie tendenziell von außen nach innen Schicht für Schicht schmelzen.

Schmelzwärme (Latent Heat of Fusion)

Die Schmelzwärme ist die Menge an „verborgener“ Energie, die erforderlich ist, um eine Substanz bei ihrem Schmelzpunkt von fest in flüssig umzuwandeln. Während des Phasenübergangs wird die gesamte aufgenommene Energie verwendet, um Molekülbindungen zu brechen, nicht um die Temperatur zu erhöhen.

Eine Substanz mit hoher Schmelzwärme benötigt eine große Energiemenge zum Schmelzen. Wasser hat beispielsweise eine sehr hohe Schmelzwärme, weshalb Eis so effektiv kühlt – es absorbiert eine große Menge Wärme, bevor es vollständig schmilzt.

Die Abwägungen verstehen

Diese Faktoren wirken nicht isoliert. Ihre Wechselwirkung bestimmt das Endergebnis, und das Verständnis dieser Beziehungen ist der Schlüssel zur Steuerung des Prozesses.

Das Verhältnis von Oberfläche zu Volumen

Während die Erhöhung der Oberfläche (durch Zerkleinern oder Zerreißen) die Schmelzrate dramatisch erhöht, ändert sie nicht das Gesamtvolumen oder die Gesamtenergiemenge (die Schmelzwärme). Sie öffnen lediglich gleichzeitig mehr „Tore“ für diese Energie, um einzutreten.

Die Methode der Wärmeübertragung

Wie die Wärme zugeführt wird, ist wichtig. Ein Objekt, das in stehender Luft schmilzt, ist auf natürliche Konvektion und Strahlung angewiesen, was relativ langsam ist. Das Umrühren einer Flüssigkeit um einen schmelzenden Feststoff führt eine erzwungene Konvektion ein, die den Wärmetransport und die Schmelzrate dramatisch beschleunigt. Die direkte Wärmeleitung, wie das Platzieren eines Eiswürfels auf einer warmen Metallplatte, ist oft die schnellste Methode.

Der Einfluss von Verunreinigungen

Verunreinigungen in einer Substanz können ihr Kristallgitter stören und typischerweise ihren Schmelzpunkt senken. Dies wird als Gefrierpunktserniedrigung bezeichnet. Durch die Senkung der Temperatur, bei der das Schmelzen beginnt, können Verunreinigungen effektiv den Temperaturunterschied zwischen der Substanz und ihrer Umgebung erhöhen und somit die Schmelzrate steigern (z. B. das Salzen einer vereisten Straße).

So steuern Sie die Schmelzgeschwindigkeit

Ihre Strategie sollte direkt auf Ihr Ziel für den Schmelzprozess abgestimmt sein.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine Substanz so schnell wie möglich zu schmelzen: Maximieren Sie die Temperaturdifferenz, zerlegen Sie die Substanz in die kleinstmöglichen Teile, um die Oberfläche zu vergrößern, und verwenden Sie eine Heizmethode, die erzwungene Konvektion (wie Rühren) oder direkte Wärmeleitung beinhaltet.

- Wenn Ihr Hauptaugenmerk auf einem langsamen, kontrollierten Schmelzen liegt (z. B. beim Temperieren von Schokolade): Verwenden Sie einen geringen und stabilen Temperaturunterschied (wie ein Wasserbad) und halten Sie die Substanz in einem größeren, einzelnen Stück, um das Verhältnis von Oberfläche zu Volumen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Auswahl eines Materials für eine bestimmte Anwendung liegt: Wählen Sie für Aufgaben, die ein schnelles Schmelzen erfordern, Materialien mit geringer Schmelzwärme und hoher Wärmeleitfähigkeit. Für Anwendungen, die eine Schmelzbeständigkeit erfordern, wählen Sie Materialien mit den entgegengesetzten Eigenschaften.

Indem Sie diese Grundprinzipien des Wärmetransports verstehen, erhalten Sie die Fähigkeit, jeden Schmelzprozess präzise zu steuern, um Ihr gewünschtes Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Schmelzgeschwindigkeit | Schlüsselprinzip |

|---|---|---|

| Temperaturdifferenz | Größere Differenz = Schnelleres Schmelzen | Treibt den thermischen Gradienten und den Wärmefluss an |

| Oberfläche | Größere Fläche = Schnelleres Schmelzen | Mehr Wege für die Wärmeaufnahme in das Material |

| Wärmeleitfähigkeit | Höhere Leitfähigkeit = Schnelleres, gleichmäßigeres Schmelzen | Effiziente interne Wärmeverteilung |

| Schmelzwärme | Höhere Schmelzwärme = Langsamerer Schmelzvorgang | Mehr Energie für den Phasenübergang erforderlich |

Benötigen Sie eine präzise thermische Kontrolle für Ihre Laborprozesse? Die Prinzipien des Wärmetransports sind grundlegend für effizientes Schmelzen, Mischen und Synthese. Bei KINTEK sind wir auf Hochleistungslaborgeräte spezialisiert, darunter Heizmäntel, Heizplatten und Öfen, die Ihnen eine exakte Kontrolle über Temperatur und Wärmetransfer ermöglichen. Ob Sie neue Materialien entwickeln oder kritische Assays durchführen, unsere Lösungen helfen Ihnen, schnellere, konsistentere und sicherere Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Heizlösung für die einzigartigen Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie beeinflusst die Heizrate den Schmelzpunkt? Vermeiden Sie ungenaue Messungen in Ihrem Labor

- Was ist die Aufheizrate und wie beeinflusst sie eine Schmelzpunktmessung? Meistern Sie den Schlüssel zur präzisen thermischen Analyse

- Was ist die Alternative zu einem Laborofen? Finden Sie das richtige Heizgerät für Ihr Labor

- Verändert Gießen die Materialeigenschaften? Verstehen Sie den mikrostrukturellen Einfluss auf die Leistung

- Was ist der Unterschied zwischen einem Heißluftofen und einem Muffelofen? Wählen Sie das richtige Gerät für die thermischen Anforderungen Ihres Labors