Um die endgültige Produktgröße in einer Kugelmühle zu steuern, müssen Sie eine Reihe miteinander verbundener Variablen verwalten. Zu den wichtigsten Faktoren gehören die Rotationsgeschwindigkeit der Mühle, die Eigenschaften der Mahlkörper (Größe, Dichte und Menge), die Geschwindigkeit, mit der Sie Material in die Mühle geben, und die intrinsische Härte des zu mahlenden Materials.

Die endgültige Partikelgröße ist nicht das Ergebnis einer einzelnen Einstellung, sondern ein Gleichgewicht. Sie wird durch die gesamte auf das Material übertragene Energie bestimmt, die eine Funktion der Verweildauer in der Mühle und der Intensität des Mahlvorgangs ist.

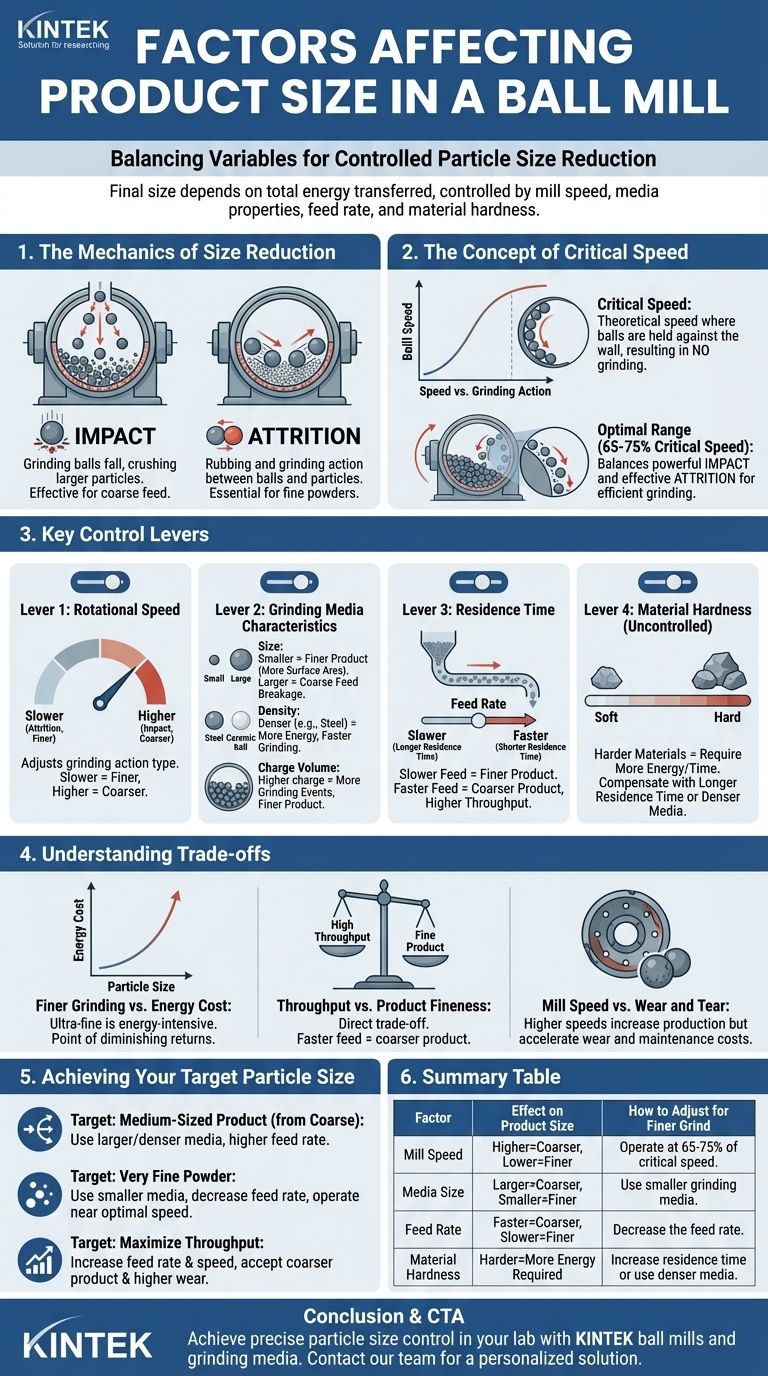

Die Mechanik der Größenreduzierung

Eine Kugelmühle reduziert die Partikelgröße durch eine Kombination aus Stoß und Reibung. Zu verstehen, welche Kraft Sie priorisieren müssen, ist der Schlüssel zur Steuerung Ihrer Ausgabe.

Stoß vs. Reibung

Stoß tritt auf, wenn Mahlkugeln von der Oberseite der rotierenden Mühle fallen und Partikel darunter zerquetschen. Dies ist effektiv zum Zerkleinern größerer Aufgabepartikel.

Reibung ist die Reib- und Mahlwirkung, die auftritt, wenn Kugeln und Partikel aneinander vorbeigleiten. Dies ist unerlässlich für die Herstellung sehr feiner Pulver.

Das Konzept der kritischen Geschwindigkeit

Die Rotationsgeschwindigkeit bestimmt die Art des Mahlvorgangs. Eine "kritische Geschwindigkeit" einer Mühle ist die theoretische Geschwindigkeit, bei der die Mahlkörper durch die Zentrifugalkraft an der Mühlenwand gehalten würden, was zu keinem Mahlen führen würde.

Die meisten Kugelmühlen arbeiten mit 65-75 % der kritischen Geschwindigkeit. Dies ermöglicht es den Kugeln, hoch genug für kräftige Stöße angehoben zu werden, ohne an der Wand hängen zu bleiben, wodurch eine "Kaskadierung" entsteht, die Stoß und Reibung ausgleicht.

Wichtige Stellschrauben für die Produktgröße

Um eine bestimmte Partikelgröße zu erreichen, müssen Sie die Betriebsparameter der Mühle anpassen. Dies sind Ihre primären Stellschrauben für die Steuerung.

Stellschraube 1: Rotationsgeschwindigkeit

Niedrigere Geschwindigkeiten begünstigen die Reibung, was zu einem feineren Mahlgut, aber geringerem Durchsatz führt.

Höhere Geschwindigkeiten (die sich der kritischen Geschwindigkeit nähern) erhöhen den Stoß, was besser für grobes Mahlen ist, aber die Effizienz verringern kann, wenn das Material fein gemahlen werden muss.

Stellschraube 2: Eigenschaften der Mahlkörper

Die Kugeln sind die Werkzeuge, die die Arbeit verrichten. Ihre Eigenschaften sind entscheidend.

- Größe: Größere Kugeln erzeugen stärkere Stöße, ideal zum Zerkleinern grober Aufgabematerialien. Kleinere Kugeln haben eine größere Oberfläche und erzeugen mehr Reibung, was zu einem feineren Endprodukt führt.

- Dichte: Dichteres Mahlmedium (wie Stahl) liefert bei Aufprall mehr Energie als weniger dichtes Mahlmedium (wie Keramik). Dies ermöglicht ein schnelleres Mahlen oder die Verarbeitung härterer Materialien.

- Füllvolumen: Dies ist der Prozentsatz der Mühle, der mit Kugeln gefüllt ist, typischerweise 40-50 %. Eine höhere Füllung erhöht die Anzahl der Mahlprozesse, was oft zu einem feineren Produkt führt.

Stellschraube 3: Verweilzeit

Die Verweilzeit ist die Zeit, die das Material in der Mühle verbleibt, und wird direkt durch die Aufgabemenge gesteuert.

Eine langsamere Aufgabemenge erhöht die Verweilzeit. Dies setzt jedes Partikel mehr Stoß- und Reibungsereignissen aus, was zu einem feineren Endprodukt führt.

Umgekehrt verkürzt eine schnellere Aufgabemenge die Verweilzeit, was zu einem gröberen Ergebnis, aber höherem Durchsatz führt.

Die unkontrollierte Variable: Materialhärte

Sie können die Härte des zu mahlenden Materials nicht ändern, aber Sie müssen sie berücksichtigen.

Härtere Materialien erfordern mehr Energie, um sie zu zerkleinern. Um eine Zielgröße bei einem harten Material zu erreichen, müssen Sie möglicherweise die Verweilzeit erhöhen (die Aufgabemenge reduzieren) oder dichtere, größere Mahlkörper verwenden.

Die Kompromisse verstehen

Die Optimierung für ein Ergebnis bedeutet oft, ein anderes zu opfern. Das Bewusstsein für diese Kompromisse ist für einen effizienten Betrieb unerlässlich.

Feineres Mahlen vs. Energiekosten

Die Herstellung eines ultrafeinen Produkts ist energieintensiv. Die zum Zerkleinern von Partikeln erforderliche Energie steigt exponentiell an, wenn die Partikelgröße abnimmt. Es gibt immer einen Punkt des abnehmenden Ertrags, an dem die Energiekosten den Nutzen eines etwas feineren Pulvers überwiegen.

Durchsatz vs. Produktfeinheit

Es gibt einen direkten Kompromiss zwischen der Menge des Materials, das Sie verarbeiten können (Durchsatz), und der Feinheit des Endprodukts. Eine Erhöhung der Aufgabemenge zur Steigerung des Durchsatzes führt fast immer zu einem gröberen Endprodukt, da die Verweilzeit kürzer ist.

Mühlengeschwindigkeit vs. Verschleiß

Der Betrieb bei höheren Geschwindigkeiten kann die Produktionsraten erhöhen, beschleunigt aber auch den Verschleiß der Innenverkleidung der Mühle und der Mahlkörper selbst erheblich. Dies erhöht die Wartungshäufigkeit und die Betriebskosten im Laufe der Zeit.

Erreichen Ihrer Zielpartikelgröße

Ihre Betriebsstrategie sollte sich nach Ihren Endproduktanforderungen richten.

- Wenn Ihr Hauptaugenmerk darauf liegt, grobes Aufgabematerial in ein mittelgroßes Produkt zu zerkleinern: Verwenden Sie größere, dichtere Mahlkörper und eine höhere Aufgabemenge für kürzere Verweilzeiten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines sehr feinen Pulvers liegt: Verwenden Sie kleinere Mahlkörper, reduzieren Sie die Aufgabemenge, um die Verweilzeit zu maximieren, und betreiben Sie die Mühle nahe ihrer optimalen Geschwindigkeit (etwa 70 % der kritischen Geschwindigkeit).

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Erhöhen Sie die Aufgabemenge und die Mühlengeschwindigkeit, aber seien Sie bereit, ein gröberes Endprodukt und höhere Wartungskosten in Kauf zu nehmen.

Durch die systematische Anpassung dieser wichtigen Stellschrauben können Sie eine präzise Kontrolle über Ihren Mahlprozess erlangen, um konsistente Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Produktgröße | Wie man für feineres Mahlgut anpasst |

|---|---|---|

| Mühlengeschwindigkeit | Höhere Geschwindigkeit = mehr Stoß (gröber). Niedrigere Geschwindigkeit = mehr Reibung (feiner). | Betrieb bei 65-75 % der kritischen Geschwindigkeit. |

| Mahlkörpergröße | Größere Kugeln = gröberes Mahlgut. Kleinere Kugeln = feineres Mahlgut. | Kleinere Mahlkörper verwenden. |

| Aufgabemenge | Schnellere Zufuhr = gröberes Produkt (kürzere Verweilzeit). Langsamere Zufuhr = feineres Produkt. | Aufgabemenge reduzieren. |

| Materialhärte | Härtere Materialien erfordern mehr Energie und Zeit, um fein zu mahlen. | Verweilzeit erhöhen (langsame Zufuhr) oder dichteres Mahlmedium verwenden. |

Erreichen Sie eine präzise Partikelgrößenkontrolle in Ihrem Labor. Die richtige Kugelmühle ist der Schlüssel zu effizienten und reproduzierbaren Ergebnissen. KINTEK ist spezialisiert auf hochwertige Labormühlen und Mahlkörper, die auf Ihre spezifischen Materialien und Zielpartikelgrößen zugeschnitten sind. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Ausrüstung zur Optimierung Ihres Prozesses. Kontaktieren Sie unser Team noch heute, um Ihre Mahlanforderungen zu besprechen und eine personalisierte Lösung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Labor-Siebmaschinen und Vibrationssieb-Schüttelmaschinen

Andere fragen auch

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von Li2MnSiO4? Erreichen Sie atomare Mischung und hohe Reaktivität

- Was ist die Hauptfunktion einer Planetenkugelmühle bei der Herstellung von ODS-Hochentropielegierungen? Mechanisches Legieren freischalten

- Wie trägt eine Planetenkugelmühle zur Optimierung der Mikrostruktur von Verbundkathoden in Allfestkörperbatterien bei?

- Was ist die Hauptaufgabe einer Kugelmühle bei der Vorbereitung von weichmagnetischen Materialien? Erreichen einer Dichte von 7,65 g/cm³

- Welche Rolle spielt eine Planetenkugel-Mühle bei der Herstellung von mit Yttriumoxid (Y2O3) dotierten Ceroxid (CeO2) Keramikrohstoffen?

- Warum werden hochreine Zirkonoxid-Mahlkugeln für LATP-Keramikpulver empfohlen? Gewährleistung von Reinheit und hoher Leitfähigkeit.

- Was ist der Unterschied zwischen einer Schwingmühle und einer Planetenkugelmühle? Leistung vs. Vielseitigkeit für Ihr Labor

- Was ist die Hauptfunktion des Kugelmühlenprozesses bei der SE-C-Elektrodenvorbereitung? Optimierung des Ionen- und Elektronentransports