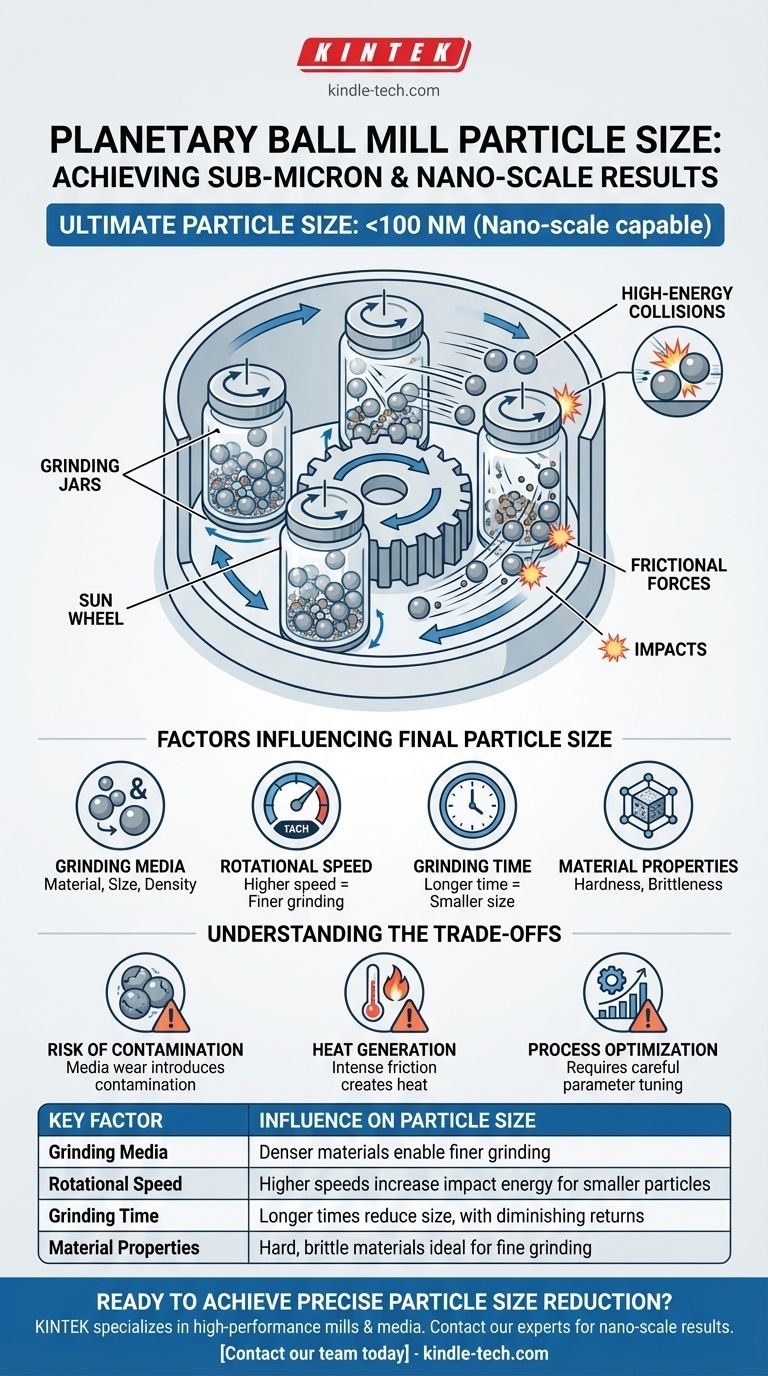

Am effektivsten kann eine Planetenkugelmühle Materialien bis auf das Submikron-Niveau zerkleinern, wobei viele Modelle in der Lage sind, Endpartikelgrößen im Nanometerbereich (typischerweise unter 100 nm) zu erreichen. Dieser Prozess der Erzeugung von Nanopartikeln durch hochenergetisches Mahlen ist eine primäre Anwendung dieser Technologie.

Die ultimative Partikelgröße ist keine einzelne Zahl, sondern ein Ergebnis des hohen Energieeintrags des Systems. Die Kernaussage ist, dass Planetenkugelmühlen eine Feinmahlung durch die Erzeugung intensiver Stoß- und Reibungskräfte erreichen, die die einer Standardkugelmühle bei weitem übertreffen.

Wie Planetenkugelmühlen eine Feinmahlung erreichen

Die Effektivität einer Planetenkugelmühle beruht auf ihrer einzigartigen und leistungsstarken mechanischen Wirkung. Sie ist nicht einfach ein Behälter, der sich dreht; sie ist ein System, das für einen hohen Energietransfer ausgelegt ist.

Das Planetenbewegungsprinzip

Die Mahlbecher sind auf einem rotierenden „Sonnenrad“ angeordnet. Diese Becher rotieren gleichzeitig um ihre eigene Achse, jedoch in entgegengesetzter Richtung zur Hauptscheibe.

Diese kombinierte Bewegung führt zu extrem hohen Beschleunigungskräften auf die Mahlkörper (die Kugeln) und das Probenmaterial im Becher.

Hochenergetische Kollisionen

Die entgegengesetzten Rotationen bewirken, dass sich die Mahlkugeln von der Innenwand des Bechers lösen und über dessen Durchmesser fliegen, wobei sie mit erheblicher Kraft auf die gegenüberliegende Wand treffen. Dies erzeugt einen konstanten Zustand von hochfrequenten, hochenergetischen Stößen.

Diese Stöße sind der primäre Mechanismus, um harte, spröde und faserige Materialien zu sehr feinen Pulvern zu pulverisieren.

Die Rolle der Reibungskräfte

Zusätzlich zu den Stößen treten intensive Reibungskräfte und Scherung auf. Die Kugeln rollen aneinander und an der Innenwand des Bechers und zermahlen das dazwischen eingeschlossene Material.

Diese Kombination aus Stoß und Reibung ermöglicht es dem Zerkleinerungsprozess, den Nanometerbereich zu erreichen.

Faktoren, die die endgültige Partikelgröße beeinflussen

Sie können eine Planetenmühle nicht einfach einschalten und ein bestimmtes Ergebnis erwarten. Die endgültige Partikelgröße ist eine Funktion mehrerer voneinander abhängiger Parameter, die Sie kontrollieren müssen.

Mahlkörper- und Becher-Material

Das Material, die Größe und die Dichte der Mahlkugeln sind entscheidend. Dichteres Material wie Wolframcarbid liefert eine höhere Stoßenergie als Edelstahl oder Zirkonoxid. Ein höheres Kugel-zu-Pulver-Verhältnis erhöht ebenfalls die Mahleffizienz.

Rotationsgeschwindigkeit

Höhere Rotationsgeschwindigkeiten erhöhen die Zentrifugalkräfte und die Energie der Stöße, was zu einer schnelleren und feineren Mahlung führt. Es gibt jedoch eine optimale Geschwindigkeit, jenseits derer die Mahleffizienz abnehmen kann.

Mahlzeit

Längere Verarbeitungszeiten führen im Allgemeinen zu kleineren Partikelgrößen. Die Rate der Größenreduzierung nimmt jedoch mit der Zeit ab, und übermäßiges Mahlen kann zu unerwünschten Materialveränderungen oder Kontaminationen führen.

Materialeigenschaften

Die Härte, Sprödigkeit und Zähigkeit des Ausgangsmaterials bestimmen grundlegend, wie es auf den Mahlprozess reagieren wird. Harte und spröde Materialien sind ideale Kandidaten für eine signifikante Größenreduzierung.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Planetenkugelmühlen nicht ohne betriebliche Herausforderungen. Das Verständnis dieser Einschränkungen ist entscheidend für eine erfolgreiche Anwendung.

Kontaminationsrisiko

Die hochenergetische Umgebung führt unweigerlich zu Verschleiß an den Mahlbechern und Kugeln. Dieser Verschleiß führt zu geringen Mengen an Kontamination in Ihrer Probe.

Die Wahl von Mahlkörpern aus demselben Material wie Ihre Probe (falls möglich) oder die Verwendung extrem harter Materialien wie Siliziumnitrid kann dies mindern, aber es ist ein Faktor, der immer berücksichtigt werden muss, insbesondere bei hochreinen Anwendungen.

Wärmeerzeugung

Die intensive Reibung und der Aufprall erzeugen erhebliche Wärme. Dies kann für wärmeempfindliche Materialien schädlich sein und möglicherweise Phasenänderungen, Schmelzen oder Zersetzung verursachen. Einige Systeme bieten Kühlmäntel an, um diesen Temperaturanstieg zu steuern.

Prozessoptimierung ist nicht trivial

Das Erreichen einer spezifischen, reproduzierbaren Partikelgrößenverteilung erfordert eine sorgfältige und systematische Optimierung aller Parameter (Geschwindigkeit, Zeit, Kugelgröße usw.). Dies kann ein zeitaufwändiger Prozess des Ausprobierens für neue Materialien sein.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie die Fähigkeiten der Planetenkugelmühle, um Ihr spezifisches Materialverarbeitungsziel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen von Nanopartikeln (<100 nm) liegt: Eine Planetenkugelmühle ist ein starker Kandidat, aber Sie müssen die Parameter sorgfältig kontrollieren und potenzielle Kontaminationen durch die Mahlkörper berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf dem Mahlen harter, spröder Materialien liegt: Die hohe Stoßenergie einer Planetenmühle macht sie zu einem der effektivsten Werkzeuge zum Pulverisieren von Materialien wie Keramiken, Mineralien und Legierungen.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung absoluter Probenreinheit liegt: Beachten Sie, dass Kontamination durch Medienverschleiß ein erhebliches Risiko darstellt. Sie müssen Ihre Mahlkörper sorgfältig auswählen oder eine kontaktlose Methode in Betracht ziehen.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, die Leistung einer Planetenkugelmühle effektiv für Ihr spezifisches Materialziel zu nutzen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Einfluss auf die Partikelgröße |

|---|---|

| Mahlkörper | Dichtere Materialien (z. B. Wolframcarbid) ermöglichen eine feinere Mahlung. |

| Rotationsgeschwindigkeit | Höhere Geschwindigkeiten erhöhen die Stoßenergie für kleinere Partikel. |

| Mahlzeit | Längere Zeiten reduzieren die Größe, aber mit abnehmendem Ertrag. |

| Materialeigenschaften | Harte, spröde Materialien sind ideal für die Feinmahlung. |

Bereit, präzise Partikelgrößenreduzierung in Ihrem Labor zu erreichen? KINTEK ist spezialisiert auf Hochleistungs-Planetenkugelmühlen und Mahlverbrauchsmaterialien. Unsere Experten können Ihnen bei der Auswahl der richtigen Ausrüstung und Medien helfen, um Ihren Prozess für nanoskalige Ergebnisse zu optimieren, egal ob Sie mit Keramiken, Legierungen oder anderen fortschrittlichen Materialien arbeiten. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und sicherzustellen, dass Sie die erforderliche Feinheit und Reinheit erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Was ist das Prinzip der Planetenkugelmühle? Erreichen Sie schnelles, energiereiches Mahlen für Ihre Materialien

- Was ist die Funktion einer Planetenkugelmühle für c-LLZO-Vorläufer? Festkörperelektrolyt-Herstellung meistern

- Was ist das Funktionsprinzip einer Planetenkugelmühle? Entfesseln Sie das energiereiche Mahlen für nanoskalige Ergebnisse

- Welche Auswirkungen hat das Kugelmühlen? Ein tiefer Einblick in die mechanische Legierungsbildung und Materialtransformation

- Wie funktioniert eine Planetenkugelmühle? Nutzung von Hochenergie-Aufprall zur Nanovermahlung