In der Praxis gibt es vier häufig genannte Methoden für die physikalische Gasphasenabscheidung (PVD): Thermische Verdampfung, Sputterdeposition, Kathodenlichtbogenabscheidung und gepulste Laserdeposition. Diese Techniken stellen die primären Wege dar, wie ein festes Material in einen Dampf umgewandelt und dann als dünne Schicht auf einem Substrat im Vakuum abgeschieden wird.

Obwohl wir vier verschiedene Prozesse nennen können, ist der effektivste Weg, PVD zu verstehen, es als eine Technologie zu betrachten, die auf zwei grundlegenden Prinzipien aufbaut: Verdampfung (unter Verwendung von Wärme) und Sputtern (unter Verwendung von physikalischem Impuls). Die spezifischen Methoden sind lediglich unterschiedliche Wege, um eines dieser beiden Ergebnisse zu erzielen.

Die zwei grundlegenden PVD-Prinzipien

Um PVD wirklich zu verstehen, ist es unerlässlich, über eine einfache Namensliste hinauszublicken und die zugrunde liegende Physik zu verstehen. Nahezu alle PVD-Prozesse sind eine Variation eines von zwei Mechanismen.

Verdampfung: Material mit Wärme in Dampf umwandeln

Dies ist das intuitivste Prinzip. Das Ausgangsmaterial oder „Target“ wird in einem Vakuum erhitzt, bis seine Atome genügend thermische Energie aufnehmen, um zu verdampfen. Dieser Dampf bewegt sich dann durch die Vakuumkammer und kondensiert auf dem kühleren Substrat, wodurch ein fester Dünnfilm entsteht.

Die Oberfläche des Endprodukts repliziert direkt die Oberfläche des Substrats, auf das es beschichtet wird.

Sputtern: Atome durch Ionenbeschuss ausstoßen

Sputtern ist ein mechanischer, kein thermischer Prozess. Es beginnt mit der Erzeugung eines Plasmas, typischerweise aus einem Inertgas wie Argon. Hochspannungsfelder beschleunigen die Gasionen, wodurch sie mit immenser Kraft mit dem Targetmaterial kollidieren.

Diese Kollisionen schlagen Atome physisch aus dem Target heraus oder „sputtern“ sie. Diese ausgestoßenen Atome bewegen sich dann und lagern sich auf dem Substrat ab, wodurch ein dichter und sehr haftender Film entsteht.

Erläuterung der wichtigsten PVD-Methoden

Die vier von Ihnen angesprochenen Prozesse sind spezifische Implementierungen der oben genannten Prinzipien. Jeder bietet ein einzigartiges Profil in Bezug auf Geschwindigkeit, Kosten und resultierende Filmqualität.

1. Thermische Verdampfung

Dies ist die einfachste Form der evaporativen PVD. Das Ausgangsmaterial wird in einen Tiegel gegeben und durch ein Widerstandselement erhitzt, bis es verdampft.

Es ist eine relativ kostengünstige und unkomplizierte Methode, die häufig für Beschichtungen verwendet wird, die keine maximale Dichte oder Haftung erfordern, wie z. B. dekorative Oberflächen auf Kunststoffen.

2. Sputterdeposition

Dies ist die klassische Implementierung des Sputterprinzips. Es wird geschätzt für die Erzeugung von Filmen, die außergewöhnlich dicht, gleichmäßig und stark haftend am Substrat sind.

Magnetron-Sputtern ist die gebräuchlichste Variante, bei der leistungsstarke Magnete hinter dem Target verwendet werden, um Elektronen einzufangen. Dies erhöht die Effizienz des Ionisationsprozesses dramatisch und führt zu höheren Abscheidungsraten.

3. Kathodenlichtbogenabscheidung (Arc-PVD)

Kathodenlichtbogen ist eine hochenergetische Form der Verdampfung. Es verwendet einen Hochstrom-Niederspannungs-Lichtbogen, um einen kleinen, intensiv heißen Punkt auf der Oberfläche des Targets zu erzeugen.

Dieser Punkt verdampft das Material sofort und erzeugt ein stark ionisiertes Plasma. Die resultierenden Filme sind extrem hart und dicht, was diese Methode ideal für hochleistungsfähige verschleißfeste Beschichtungen auf Schneidwerkzeugen macht.

4. Gepulste Laserdeposition (PLD)

PLD ist eine weitere Verdampfungstechnik, die einen Hochleistungs-Pulslaser als Energiequelle verwendet. Der Laserstrahl wird auf das Target fokussiert, wodurch das Material abgetragen und eine Dampffahne erzeugt wird, die sich auf dem Substrat ablagert.

Diese Methode bietet eine außergewöhnliche Kontrolle über die chemische Zusammensetzung (Stöchiometrie) des Films, was sie zu einem leistungsstarken Werkzeug für Forschung und Entwicklung komplexer elektronischer und optischer Materialien macht.

Die Kompromisse verstehen

Kein einzelner PVD-Prozess ist universell überlegen; die Wahl ist immer eine Frage des Ausgleichs konkurrierender Prioritäten.

Verdampfung: Einfachheit vs. Filmqualität

Verdampfungsmethoden wie thermische Verdampfung und Elektronenstrahlverdampfung sind im Allgemeinen schneller und verwenden einfachere Geräte. Die geringere Energie der verdampften Atome kann jedoch zu Filmen führen, die weniger dicht sind und eine schwächere Haftung aufweisen als gesputterte Filme.

Sputtern: Haftung vs. Komplexität

Sputtern erzeugt außergewöhnlich dichte und haftende Filme, was es ideal für Hochleistungsanwendungen wie Halbleiter macht. Der Kompromiss ist typischerweise eine langsamere Abscheidungsrate und komplexere, teurere Geräte.

Fortgeschrittene Methoden: Leistung vs. Kosten

Prozesse wie Kathodenlichtbogen und PLD bieten einzigartige Leistungsvorteile – extreme Härte für Arc-PVD und Zusammensetzungskontrolle für PLD. Diese Leistung geht zu Lasten einer höheren Gerätekomplexität, operativer Herausforderungen und höherer Gesamtkosten.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, welcher Prozess die logischste Wahl ist.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen dekorativen Beschichtungen liegt: Die thermische Verdampfung bietet eine einfache und effiziente Lösung.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, dichten Filmen für Optik oder Elektronik liegt: Die Sputterdeposition, insbesondere das Magnetron-Sputtern, bietet eine überlegene Filmqualität und Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit für Werkzeuge liegt: Die Kathodenlichtbogenabscheidung erzeugt die robusten Filme, die für anspruchsvolle mechanische Anwendungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Erforschung neuartiger Materialien mit komplexer Chemie liegt: Die gepulste Laserdeposition bietet die Präzision, die zur Kontrolle der Filmstöchiometrie erforderlich ist.

Das Verständnis dieser Kernprinzipien und Kompromisse befähigt Sie, das richtige Werkzeug für die jeweilige Aufgabe auszuwählen.

Zusammenfassungstabelle:

| PVD-Prozess | Primäres Prinzip | Hauptmerkmale | Häufige Anwendungen |

|---|---|---|---|

| Thermische Verdampfung | Verdampfung (Wärme) | Niedrige Kosten, einfach, schnellere Abscheidung | Dekorative Beschichtungen auf Kunststoffen |

| Sputterdeposition | Sputtern (Impuls) | Dichte, gleichmäßige Filme, starke Haftung | Optik, Halbleiter, Elektronik |

| Kathodenlichtbogenabscheidung | Verdampfung (Wärme) | Extrem hart, dicht, stark ionisiertes Plasma | Verschleißfeste Beschichtungen auf Schneidwerkzeugen |

| Gepulste Laserdeposition | Verdampfung (Wärme) | Präzise stöchiometrische Kontrolle, komplexe Materialien | F&E für neuartige elektronische/optische Materialien |

Bereit, den richtigen PVD-Prozess für Ihr Labor auszuwählen?

Die Wahl der optimalen PVD-Methode ist entscheidend, um die gewünschten Beschichtungsergebnisse zu erzielen, sei es für Forschung, Entwicklung oder Produktion. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen PVD-Anforderungen zugeschnitten sind.

Wir können Ihnen helfen:

- Das ideale PVD-System zu identifizieren basierend auf Ihren Anwendungsanforderungen für Filmqualität, Haftung und Kosten.

- Zuverlässige Geräte zu beschaffen für thermische Verdampfung, Sputtern, Kathodenlichtbogen oder gepulste Laserdeposition.

- Zugang zu essentiellen Verbrauchsmaterialien zu erhalten, um eine konsistente und hochleistungsfähige Dünnschichtabscheidung zu gewährleisten.

Überlassen Sie Ihre Beschichtungsergebnisse nicht dem Zufall. Lassen Sie sich von unserer Expertise zur perfekten PVD-Lösung für die einzigartigen Herausforderungen Ihres Labors führen.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und verbessern Sie Ihre Dünnschichtfähigkeiten!

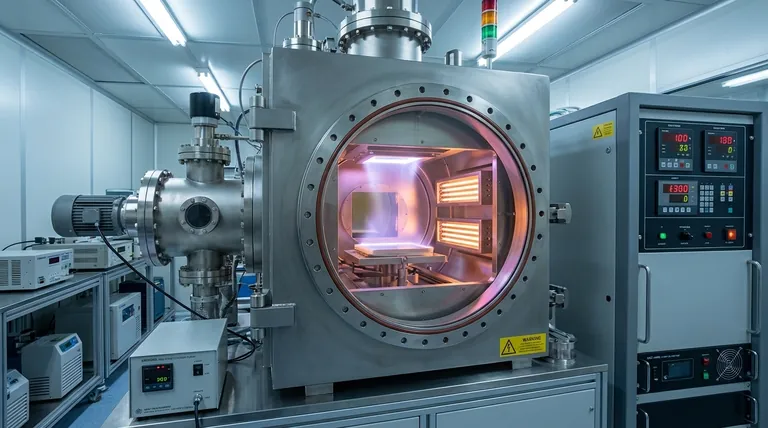

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur