Über die offensichtlichen chemischen Gefahren hinaus liegen die Hauptgefahren der chemischen Gasphasenabscheidung (CVD) in ihren anspruchsvollen Prozessbedingungen und erheblichen betrieblichen Einschränkungen. Dazu gehören die Verwendung hochtoxischer oder pyrophorer Ausgangsgase, das Risiko von Materialschäden durch extreme Hitze und grundlegende Herausforderungen bei der Kontrolle der Qualität von Mehrkomponenten- oder Massenmaterialien.

Obwohl die CVD eine unübertroffene Präzision bei der Dünnschichtabscheidung bietet, liegen ihre wahren Risiken außerhalb des Labors. Der Prozess ist betrieblich anspruchsvoll, begrenzt durch die Anlagengröße und hohe Temperaturen, und kann erhebliche Herausforderungen bei der Qualitätskontrolle mit sich bringen, was ihn eher zu einem Spezialwerkzeug als zu einer universellen Lösung macht.

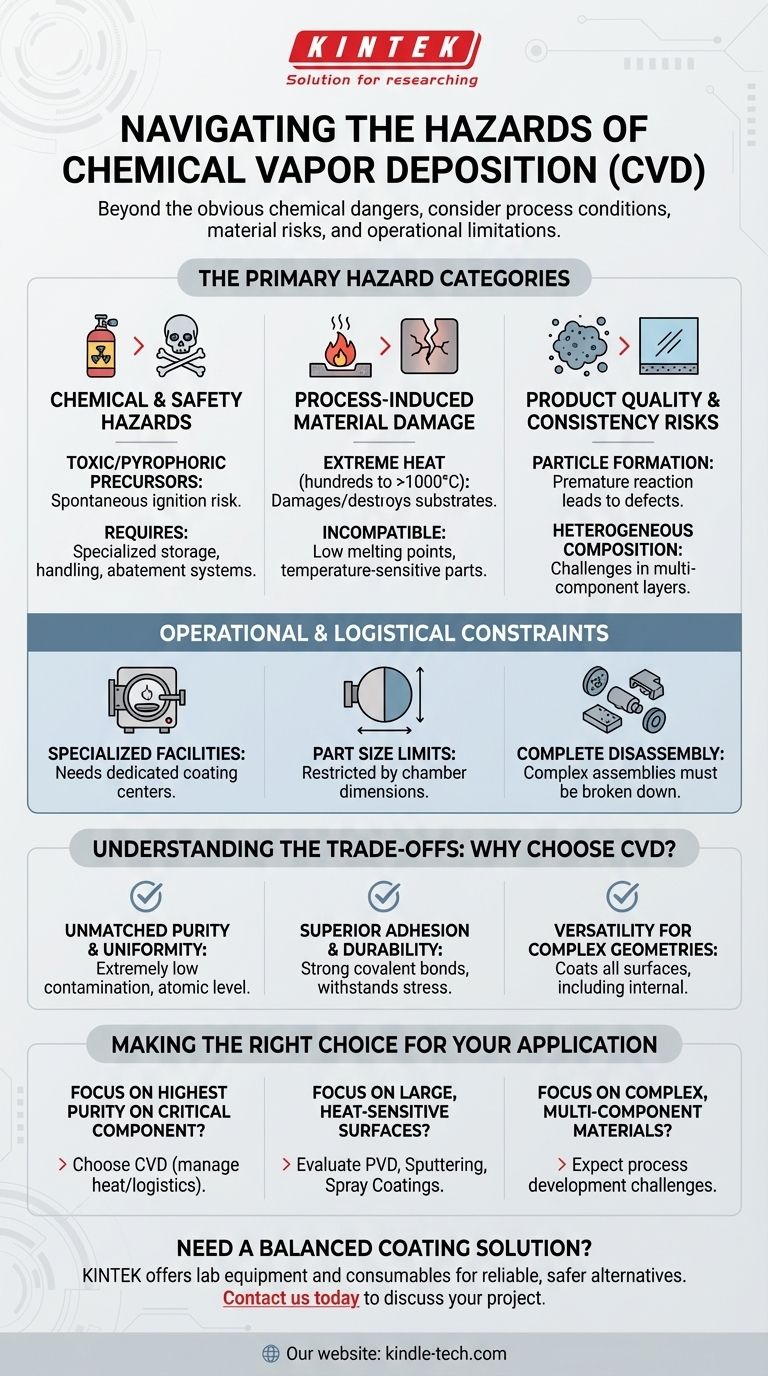

Die Hauptgefahrenkategorien

Um die Risiken der CVD vollständig einschätzen zu können, müssen wir über die reine chemische Sicherheit hinausgehen und die Gefahren für Ihr Material, Ihren Prozess und das Ergebnis Ihres Projekts berücksichtigen.

### Chemische Gefahren und Sicherheitsrisiken

Die unmittelbarste Gefahr bei der CVD geht von den Ausgangsmaterialien aus. Viele CVD-Prozesse basieren auf Gasen, die giftig, entzündlich, korrosiv oder sogar pyrophor sind, was bedeutet, dass sie bei Kontakt mit Luft spontan entzünden können.

Dies erfordert hochspezialisierte Lagerungs-, Handhabungs-, Zuführungs- und Abluftbehandlungssysteme (Abgasreinigung), die alle Komplexität und Kosten hinzufügen. Das Fehlen sicherer, ungiftiger Vorläufer für viele Anwendungen ist eine grundlegende Herausforderung dieser Technologie.

### Prozessbedingte Materialschäden

CVD ist oft ein Hochtemperaturprozess, der häufig bei mehreren hundert oder sogar über tausend Grad Celsius abläuft. Diese thermische Belastung kann das Substrat, das Sie beschichten möchten, beschädigen oder zerstören.

Materialien mit niedrigem Schmelzpunkt, spezielle Wärmebehandlungen oder temperaturempfindliche Elektronik sind oft mit thermischen CVD-Methoden nicht kompatibel. Dieser einzelne Faktor kann die CVD für viele Anwendungen sofort als gangbare Option ausschließen.

### Risiken für Produktqualität und Konsistenz

Ein erhebliches betriebliches Risiko ist die Gefahr, einen Film von geringer Qualität oder Inkonsistenz zu erzeugen. Während der Abscheidung können Vorläufergase in der Gasphase vorzeitig reagieren und harte Aggregate oder Partikel bilden. Diese Partikel können sich in Ihren Film einlagern, Defekte verursachen und die Materialqualität beeinträchtigen.

Darüber hinaus kann bei der Erzeugung von Filmen aus mehreren Materialien eine leichte Abweichung des Dampfdrucks und der Reaktionsraten zwischen den Vorläufern zu einer heterogenen Zusammensetzung führen. Die Erzielung einer perfekt gleichmäßigen Mehrkomponentenschicht ist eine erhebliche technische Herausforderung.

Betriebliche und logistische Einschränkungen

Die praktischen Realitäten der Implementierung von CVD stellen eine weitere Reihe von „Gefahren“ für den Zeitplan und das Budget Ihres Projekts dar. Diese sind oft ebenso kritisch wie die technischen Herausforderungen.

### Der Bedarf an spezialisierten Einrichtungen

CVD ist kein tragbarer Prozess. Er muss in einer speziellen Vakuumkammer in einem spezialisierten Beschichtungszentrum durchgeführt werden. Dies führt sofort zu logistischen Hürden beim Transport und der Handhabung.

Die Größe des Teils, das beschichtet werden kann, ist ebenfalls streng durch die Abmessungen der verfügbaren Vakuumkammer begrenzt. Die Beschichtung sehr großer Flächen ist mit Standard-CVD-Anlagen oft unpraktisch oder unmöglich.

### Erfordernis der Demontage von Teilen

Da CVD ein Prozess ohne Sichtverbindung ist, der alle freiliegenden Oberflächen beschichtet, müssen komplexe Baugruppen vor der Beschichtung vollständig in einzelne Komponenten zerlegt werden.

Dies verursacht erhebliche Arbeitskosten und logistische Komplexität sowohl für die Demontage vor dem Prozess als auch für die erneute Montage danach. Es birgt auch das Risiko von Schäden oder Verlust während dieser umfangreichen Handhabung.

Die Abwägungen verstehen: Warum CVD trotz der Risiken wählen?

Angesichts dieser erheblichen Gefahren und Einschränkungen ist die Entscheidung für die Verwendung von CVD eine Frage klarer Abwägungen. Der Prozess wird gewählt, wenn seine einzigartigen Vorteile nicht verhandelbar sind und die Risiken überwiegen.

### Unübertroffene Reinheit und Gleichmäßigkeit

Der Kernvorteil von CVD ist seine Fähigkeit, außergewöhnlich reine Dünnschichten mit ausgezeichneter Gleichmäßigkeit zu erzeugen. Da der Prozess aus atomaren oder molekularen Vorläufern aufgebaut ist, kann das Kontaminationsniveau extrem niedrig gehalten werden.

### Überlegene Haftung und Haltbarkeit

Die chemischen Reaktionen im Herzen der CVD bilden eine starke, kovalente Bindung zwischen der Beschichtung und dem Substrat. Dies führt zu hochgradig haltbaren und haftenden Schichten, die extremen Belastungen und Temperaturschwankungen standhalten können.

### Vielseitigkeit für komplexe Geometrien

Im Gegensatz zu Prozessen mit Sichtverbindung (wie der physikalischen Gasphasenabscheidung) können die Vorläufergase bei CVD diffundieren und alle Oberflächen eines komplexen Teils gleichmäßig beschichten. Dies macht es ideal für die Beschichtung der Innenflächen komplizierter Komponenten, was mit vielen anderen Methoden unmöglich ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von Ihren primären technischen und geschäftlichen Zielen geleitet werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchste Reinheit und Gleichmäßigkeit auf einer kritischen Komponente zu erzielen: CVD ist oft die überlegene Wahl, vorausgesetzt, Sie können die hohen Temperaturen und logistischen Anforderungen der Demontage bewältigen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung großer, einfacher Oberflächen oder wärmeempfindlicher Materialien liegt: Sie sollten Alternativen mit niedrigeren Temperaturen wie die physikalische Gasphasenabscheidung (PVD), Sputtern oder Sprühbeschichtungen dringend evaluieren.

- Wenn Ihr Hauptaugenmerk auf der Synthese komplexer Mehrkomponentenmaterialien mit präziser Stöchiometrie liegt: Seien Sie auf erhebliche Herausforderungen bei der Prozessentwicklung vorbereitet, da die Kontrolle der Endzusammensetzung eine bekannte Schwierigkeit bei der CVD ist.

Letztendlich ist die Betrachtung von CVD als ein spezialisiertes Hochleistungswerkzeug und nicht als eine Allzwecklösung der Schlüssel, um seine Leistungsfähigkeit erfolgreich zu nutzen.

Zusammenfassungstabelle:

| Gefahrenkategorie | Wesentliche Risiken |

|---|---|

| Chemisch & Sicherheit | Toxische, entzündliche oder pyrophore Vorläufergase, die eine spezielle Handhabung erfordern. |

| Materialschäden | Extreme Prozesswärme kann temperaturempfindliche Substrate beschädigen oder zerstören. |

| Produktqualität | Risiko von Partikeldefekten und inkonsistenter Zusammensetzung bei Mehrschichtfilmen. |

| Betriebliche Einschränkungen | Begrenzt durch Teilegröße, erfordert Demontage und Zugang zu spezialisierten Einrichtungen. |

Benötigen Sie eine Beschichtungslösung, die Leistung und Sicherheit in Einklang bringt? Die Gefahren der CVD sind erheblich, aber die richtige Ausrüstung und das richtige Fachwissen machen den Unterschied. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit zuverlässigen, sichereren Alternativen und fachkundiger Beratung. Lassen Sie sich von unseren Spezialisten bei der Auswahl der idealen Abscheidungstechnologie für Ihre spezifischen Materialien und Anwendungen helfen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und ein erfolgreiches, sicheres Ergebnis zu gewährleisten!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen