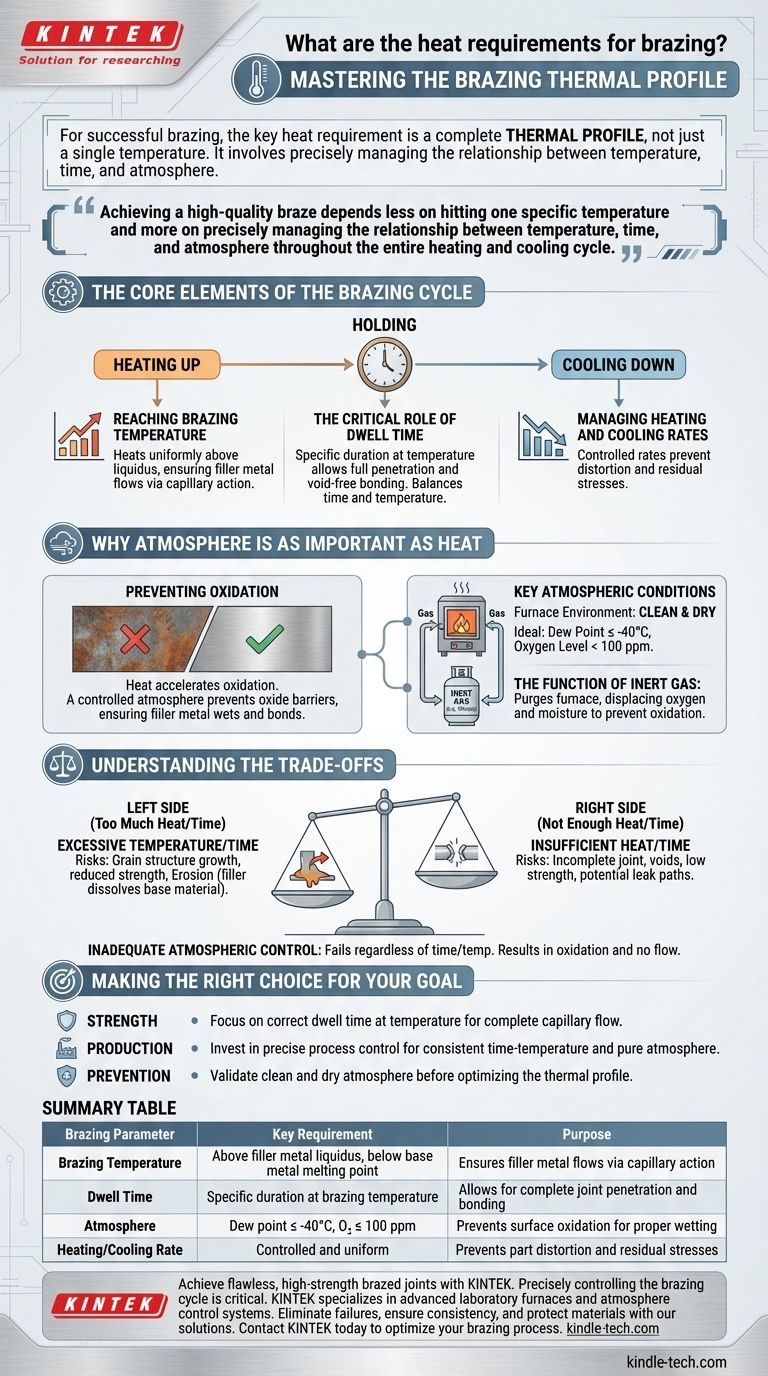

Für erfolgreiches Hartlöten ist die wichtigste Wärmeanforderung nicht eine einzelne Temperatur, sondern ein vollständiges thermisches Profil. Sie müssen die Baugruppe auf eine Temperatur erhitzen, die leicht über dem Schmelzpunkt des Lotmetalls, aber unter dem Schmelzpunkt der Grundwerkstoffe liegt, und sie für eine bestimmte Dauer (Haltezeit) halten. Dieser Vorgang muss in einer kontrollierten Atmosphäre stattfinden, damit das Lotmetall richtig fließen und eine starke Verbindung bilden kann.

Das Erreichen einer qualitativ hochwertigen Lötung hängt weniger davon ab, eine bestimmte Temperatur zu treffen, als vielmehr davon, die Beziehung zwischen Temperatur, Zeit und Atmosphäre während des gesamten Erwärmungs- und Abkühlzyklus präzise zu steuern.

Die Kernelemente des Lötzyklus

Die Anwendung von Wärme beim Hartlöten ist ein dynamischer Prozess, der als Lötzyklus oder thermisches Profil bezeichnet wird. Er besteht aus mehr als nur einer Spitzentemperatur.

Erreichen der Löttemperatur

Das Hauptziel ist es, die gesamte Baugruppe gleichmäßig auf die festgelegte Löttemperatur zu erhitzen. Diese Temperatur wird so gewählt, dass sie über dem Liquidus (dem Punkt, an dem das Lotmetall vollständig flüssig wird) liegt.

Dies stellt sicher, dass die Lotlegierung durch Kapillarwirkung frei in den engen Spalt zwischen den Grundwerkstoffen fließen kann.

Die entscheidende Rolle der Haltezeit

Das bloße Erreichen der Temperatur reicht nicht aus. Die Baugruppe muss für einen bestimmten Zeitraum bei dieser Temperatur gehalten werden, was als Haltezeit bezeichnet wird.

Dieses Gleichgewicht zwischen Zeit und Temperatur ist entscheidend. Eine ausreichende Haltezeit ermöglicht es dem flüssigen Lotmetall, die Verbindung vollständig zu durchdringen und eine lückenlose Verbindung zu schaffen. Die Optimierung dieser Zeit, beispielsweise durch längere Haltezeiten, kann den Ausschuss erheblich reduzieren und die Produktkonsistenz verbessern.

Steuerung der Aufheiz- und Abkühlraten

Wie schnell Sie die Teile erhitzen (Aufheizrate) und wie schnell Sie sie abkühlen, gehört ebenfalls zu den Wärmeanforderungen. Schnelles oder ungleichmäßiges Erhitzen kann zu Verformungen führen, während unsachgemäßes Abkühlen Restspannungen einführen kann, die die endgültige Baugruppe schwächen.

Warum die Atmosphäre genauso wichtig ist wie die Wärme

Das Erhitzen in einer unkontrollierten Umgebung führt zu einem fehlerhaften Lötergebnis. Wärme beschleunigt chemische Reaktionen, und die bedeutendste, die kontrolliert werden muss, ist die Oxidation.

Verhinderung von Oxidation

Wenn die Grundwerkstoffe erhitzt werden, bilden sie bei Kontakt mit Luft leicht Oxide auf ihrer Oberfläche. Diese Oxidschicht wirkt als Barriere und verhindert, dass das flüssige Lotmetall an den Grundwerkstoffen "benetzt" oder haftet.

Eine erfolgreiche Lötung erfordert, dass die Oberflächen auf mikroskopischer Ebene perfekt sauber sind – ein Zustand, der bei Hitze unmöglich aufrechtzuerhalten ist, wenn die Atmosphäre nicht kontrolliert wird.

Wichtige atmosphärische Bedingungen

Um Oxidation zu verhindern, wird das Hartlöten typischerweise in einem Ofen mit kontrollierter Atmosphäre durchgeführt. Die Umgebung muss sauber und trocken sein.

Ideale Bedingungen umfassen oft einen Taupunkt von -40 °C oder niedriger (was auf sehr wenig Wasserdampf hinweist) und einen Sauerstoffgehalt von unter 100 Teilen pro Million (ppm).

Die Funktion von Inertgas

Diese schützende Umgebung wird normalerweise dadurch geschaffen, dass der Ofen mit einem Inertgas, meist Stickstoff, gespült wird. Dieses Gas verdrängt den Sauerstoff und die Feuchtigkeit und stellt sicher, dass die Wärme ihre Funktion erfüllen kann, ohne eine zerstörerische Oxidation zu verursachen.

Verständnis der Kompromisse

Die Optimierung des Lötprozesses erfordert ein Abwägen konkurrierender Faktoren. Abweichungen von den idealen Parametern bergen erhebliche Risiken.

Zu viel Hitze oder Zeit

Übermäßige Temperatur oder eine zu lange Haltezeit können zerstörerisch sein. Sie können dazu führen, dass die Kornstruktur des Grundmetalls wächst, was seine Festigkeit verringert. In manchen Fällen kann es sogar zu Erosion kommen, bei der das flüssige Lotmetall beginnt, das Grundmaterial aufzulösen.

Nicht genug Hitze oder Zeit

Unzureichende Hitze oder Haltezeit ist eine häufigere Fehlerursache. Wenn das Lotmetall nicht vollständig flüssig wird oder keine Zeit hat, zu fließen, ist die Verbindung unvollständig. Dies führt zu Lufteinschlüssen, geringer Festigkeit und potenziellen Leckagen.

Unzureichende atmosphärische Kontrolle

Wenn die atmosphärischen Kontrollen versagen – zum Beispiel, wenn der Taupunkt zu hoch ist oder Sauerstoff in den Ofen gelangt – schlägt die Lötung fehl, unabhängig von den Zeit- und Temperatureinstellungen. Die Teile oxidieren, und das Lotmetall fließt nicht in die Verbindung ein.

Die richtige Wahl für Ihr Ziel treffen

Eine perfekte Lötung erfordert eine ganzheitliche Betrachtung des Prozesses. Ihre spezifische Priorität bestimmt, worauf Sie Ihre Aufmerksamkeit richten.

- Wenn Ihr Hauptaugenmerk auf der Festigkeit und Integrität der Verbindung liegt: Konzentrieren Sie sich darauf, die richtige Haltezeit bei einer Temperatur zu erreichen, die sicherstellt, dass das Lotmetall vollständig flüssig ist und einen vollständigen Kapillarfluss ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion und geringem Ausschuss liegt: Investieren Sie in eine präzise Prozesskontrolle, um ein konsistentes Zeit-Temperatur-Profil und eine reine Ofenatmosphäre für jeden Zyklus aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Teileausfällen liegt: Stellen Sie sicher, dass Ihre Ofenatmosphäre als sauber und trocken validiert ist (niedriger Taupunkt, niedriger O₂-Gehalt), bevor Sie überhaupt das thermische Profil optimieren.

Letztendlich erfordert die Beherrschung des Hartlötens die Behandlung von Wärme, Zeit und Atmosphäre als ein miteinander verbundenes System und nicht als separate Variablen.

Zusammenfassungstabelle:

| Lötparameter | Schlüsselanforderung | Zweck |

|---|---|---|

| Löttemperatur | Über dem Liquidus des Lotmetalls, unter dem Schmelzpunkt des Grundmetalls | Stellt sicher, dass das Lotmetall durch Kapillarwirkung fließt |

| Haltezeit | Bestimmte Dauer bei Löttemperatur | Ermöglicht das vollständige Eindringen und Verbinden der Verbindung |

| Atmosphäre | Taupunkt ≤ -40°C, O₂ ≤ 100 ppm | Verhindert Oberflächenoxidation für ordnungsgemäßes Benetzen |

| Aufheiz-/Abkühlrate | Kontrolliert und gleichmäßig | Verhindert Teileverformung und Restspannungen |

Erreichen Sie makellose, hochfeste Lötverbindungen mit KINTEK.

Die präzise Steuerung des Lötprozesses – Temperatur, Zeit und Atmosphäre – ist entscheidend für die Integrität Ihres Produkts und die Produktionsausbeute. KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Atmosphärenkontrollsysteme, die speziell für zuverlässige, wiederholbare Lötprozesse entwickelt wurden.

Unsere Lösungen helfen Ihnen:

- Fehlerhafte Verbindungen und Ausschuss durch Aufrechterhaltung optimaler atmosphärischer Reinheit (niedriger Taupunkt, niedriger O₂-Gehalt) zu eliminieren.

- Konsistente Ergebnisse Charge für Charge durch präzises thermisches Profiling zu gewährleisten.

- Ihre Grundwerkstoffe vor Problemen wie Erosion und Kornwachstum zu schützen.

Ob Ihre Priorität die ultimative Verbindungsfestigkeit oder die Effizienz der Massenproduktion ist, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die Lötbedürfnisse Ihres Labors zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Laborgeräte Ihren Lötprozess optimieren können.

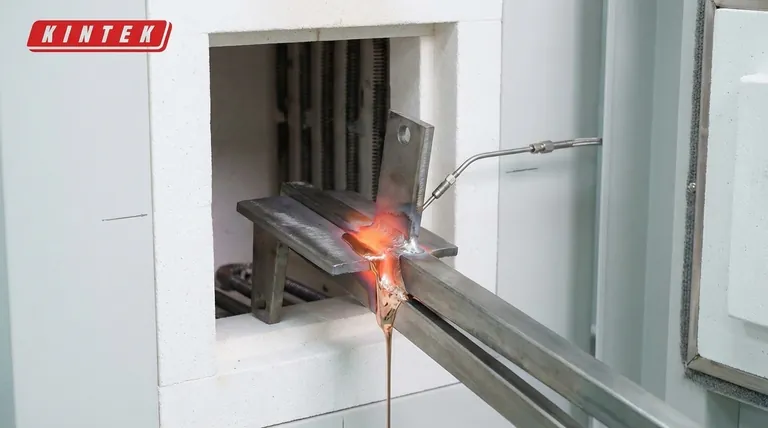

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

Andere fragen auch

- Wofür kann die physikalische Gasphasenabscheidung (PVD) eingesetzt werden? Steigern Sie Haltbarkeit und Leistung mit PVD-Beschichtungen

- Wofür wird das Warmschmieden eingesetzt? Herstellung kritischer, hochfester Metallkomponenten

- Was sind die verschiedenen Arten der Pyrolyse für Biokohle? Optimieren Sie Ihren Prozess für maximalen Ertrag

- Was sind die Vorteile der Einstellung eines ULT-Gefrierschranks von -80°C auf -70°C? Senken Sie die Energiekosten um 30%

- Verbessert eine Wärmebehandlung den Korrosionswiderstand? Ein Leitfaden zur Optimierung der Materialleistung

- Was sind die Vorteile der Verwendung eines Gasphasenreaktors mit Rückflusskondensation für die g-C3N4-Aminierung?

- Wie unterscheidet sich die Pulvermetallurgie von anderen Fertigungsverfahren? Bauteile mit minimalem Abfall herstellen

- Wie sollte Stahl bei der Wärmebehandlung erhitzt werden? Meistern Sie die 3 Phasen für perfekte Ergebnisse