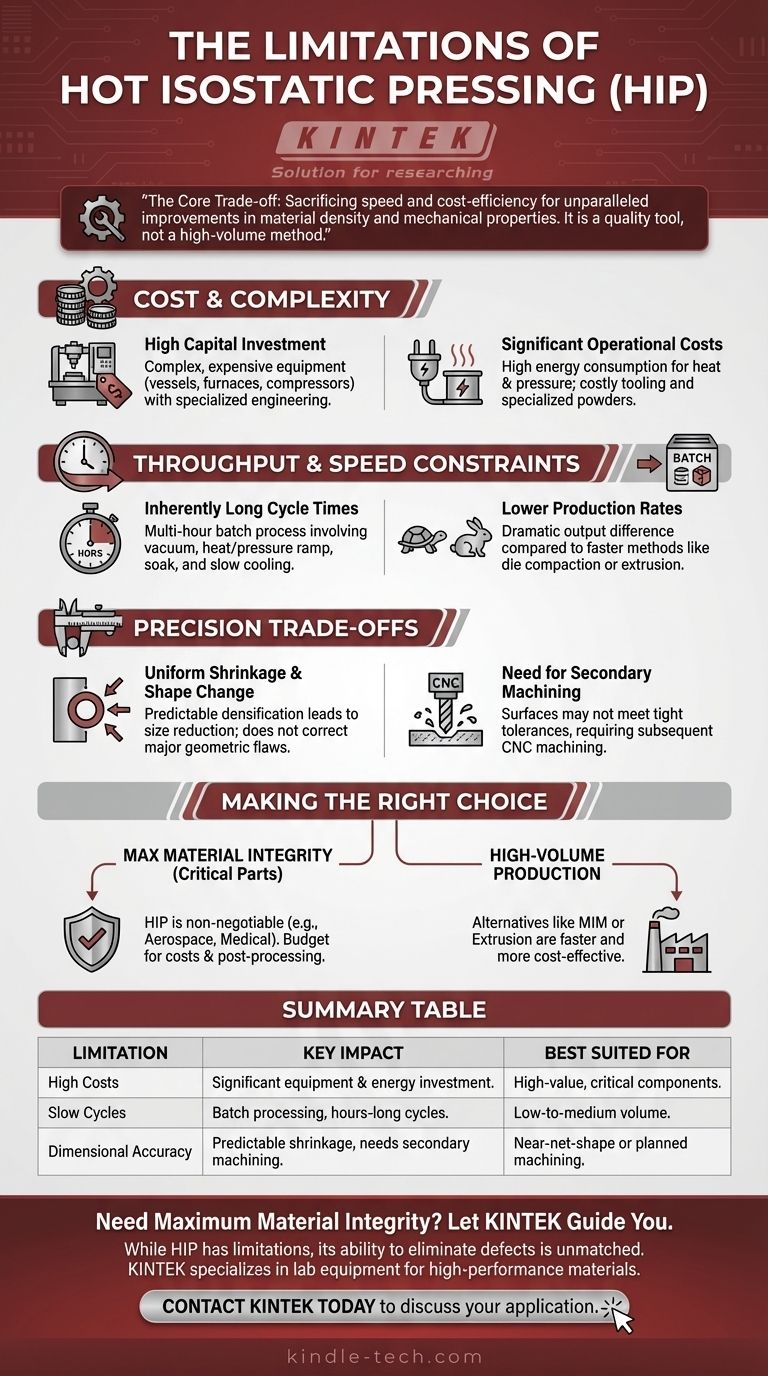

Obwohl das Heißisostatische Pressen (HIP) ein außergewöhnlich leistungsstarkes Verfahren ist, liegen seine primären Einschränkungen in hohen Betriebskosten, langsamen Produktionszyklen und Herausforderungen bei der Erzielung präziser Endabmessungen ohne sekundäre Bearbeitung. Diese Faktoren machen es zu einer Speziallösung, die besser für hochwertige Komponenten als für die Massenproduktion geeignet ist.

Der grundlegende Kompromiss beim Heißisostatischen Pressen ist klar: Sie opfern Produktionsgeschwindigkeit und Kosteneffizienz, um eine unvergleichliche Verbesserung der Materialdichte und der mechanischen Eigenschaften zu erzielen. Es ist im Grunde ein Werkzeug zur Qualitäts- und Leistungssteigerung, keine Methode für die Großserienfertigung.

Die Kernherausforderung: Kosten und Komplexität

Die erheblichen Leistungsvorteile von HIP haben einen hohen Preis, sowohl bei der Anfangsinvestition als auch bei den laufenden Betriebskosten. Dies ist die häufigste Barriere für seine Einführung.

Hohe Kapitalinvestitionen

Die für HIP benötigte Ausrüstung ist komplex und teuer. Ein komplettes System umfasst einen Hochdruckbehälter, einen internen Hochtemperaturofen, leistungsstarke Kompressoren und ausgeklügelte Steuerungssysteme.

Diese Maschinen müssen gleichzeitig extreme Drücke und Temperaturen sicher handhaben können, was spezialisierte Technik und Materialien erfordert, die die anfänglichen Anschaffungs- und Installationskosten in die Höhe treiben.

Erhebliche Betriebskosten

Über die Anfangsinvestition hinaus sind die täglichen Betriebsabläufe kostspielig. Der Prozess verbraucht große Mengen an Energie, um den Ofen zu heizen und die Kompressoren zu betreiben.

Darüber hinaus können Werkzeuge teuer sein, und bestimmte Anwendungen – insbesondere solche, die Teile aus Pulver formen – können spezialisierte und kostspielige sprühgetrocknete Pulver erfordern, um konsistente Ergebnisse zu gewährleisten.

Einschränkungen bei Durchsatz und Produktionsgeschwindigkeit

HIP ist ein von Natur aus langsamer, chargenbasierter Prozess. Dieses bewusste Tempo ist für seine Wirksamkeit notwendig, begrenzt jedoch seine Anwendung für die Großserienfertigung.

Von Natur aus lange Zykluszeiten

Ein typischer HIP-Zyklus umfasst das Beladen der Kammer, das Evakuieren, das Rückfüllen mit Inertgas, das Hochfahren von Temperatur und Druck, das Halten bei einer bestimmten "Haltezeit" und schließlich eine langsame Abkühl- und Druckentlastungsphase.

Diese gesamte Abfolge kann mehrere Stunden dauern, wodurch der Durchsatz pro Maschine im Vergleich zu anderen Fertigungsmethoden sehr gering ist.

Niedrigere Produktionsraten im Vergleich zu Alternativen

Im Vergleich zu Verfahren wie der uniaxialen Matrizenverdichtung oder der Extrusion hat HIP eine dramatisch niedrigere Produktionsrate.

Während diese Methoden Teile in Sekunden produzieren können, kann ein einziger HIP-Zyklus, der Stunden dauert, einige Dutzend oder einige hundert Teile verarbeiten, abhängig von ihrer Größe.

Die Abwägung bei der Präzision verstehen

Obwohl HIP für seine Fähigkeit geschätzt wird, ein Teil zu verdichten, ohne seine Gesamtgeometrie zu verzerren, garantiert es keine perfekte Maßgenauigkeit.

Die Nuance der Formänderung

HIP wendet einen perfekt gleichmäßigen Druck an, was hervorragend ist, um innere Poren zu schließen, ohne eine Komponente zu verziehen. Wenn das Material jedoch verdichtet wird, schrumpft es gleichmäßig.

Diese vorhersehbare Schrumpfung muss bei der Konstruktion des Teils vor dem HIP berücksichtigt werden. Es ist kein Prozess, der größere geometrische Fehler korrigieren kann.

Die Notwendigkeit einer Nachbearbeitung

Die leichte, gleichmäßige Schrumpfung und die Art der Druckanwendung bedeuten, dass Oberflächen möglicherweise nicht die engsten Toleranzen erfüllen, die für ein fertiges Produkt erforderlich sind.

Infolgedessen erfordern kritische Merkmale oder Oberflächen oft eine anschließende CNC-Bearbeitung, um ihre endgültigen, präzisen Abmessungen zu erreichen. Dies fügt dem gesamten Produktionsablauf einen weiteren Schritt – und zusätzliche Kosten – hinzu.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob HIP eingesetzt werden soll, erfordert ein Abwägen seiner мощных Vorteile gegen seine praktischen Einschränkungen. Ihr Endziel ist der wichtigste Faktor.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialintegrität liegt: HIP ist oft unverzichtbar für kritische Komponenten in der Luft- und Raumfahrt oder in medizinischen Anwendungen, wo ein Versagen keine Option ist. Planen Sie die Kosten und die notwendige Nachbearbeitung ein.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: Alternative Methoden wie Matrizenverdichtung, Metallspritzguss (MIM) oder Extrusion sind für weniger kritische Teile weitaus kostengünstiger und schneller.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer "Endform" mit engen Toleranzen liegt: Verwenden Sie HIP, um ein dichtes, endformnahes Teil zu erzeugen, aber Sie müssen Ihren Prozess so gestalten, dass eine Endbearbeitung erforderlich sein wird.

Das Verständnis dieser Einschränkungen ist der erste Schritt, um das Heißisostatische Pressen für seinen vorgesehenen Zweck zu nutzen: die Herstellung überlegener Komponenten, bei denen die Leistung nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Einschränkung | Wesentliche Auswirkung | Am besten geeignet für |

|---|---|---|

| Hohe Kapital- und Betriebskosten | Erhebliche Investitionen in Ausrüstung und Energieverbrauch. | Hochwertige Komponenten, bei denen die Leistung entscheidend ist. |

| Langsame Produktionszyklen | Chargenverarbeitung mit Zykluszeiten von mehreren Stunden. | Produktion mit geringem bis mittlerem Volumen, nicht für die Massenproduktion. |

| Maßgenauigkeit | Vorhersehbare Schrumpfung erfordert Nachbearbeitung für enge Toleranzen. | Anwendungen, bei denen eine endformnahe Geometrie ausreicht oder eine Bearbeitung geplant ist. |

Müssen Sie maximale Materialintegrität für eine kritische Komponente erreichen?

Obwohl HIP Einschränkungen hat, ist seine Fähigkeit, interne Defekte zu eliminieren und überlegene Materialeigenschaften zu erzeugen, unübertroffen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren und F&E-Abteilungen, die Hochleistungsmaterialien entwickeln und testen.

Lassen Sie sich von unseren Experten beraten, ob HIP die richtige Lösung für Ihr Projekt ist, und führen Sie zu der Ausrüstung, die Ihren spezifischen Anforderungen entspricht.

Kontaktieren Sie KINTEL noch heute, um Ihre Anwendung zu besprechen und wie wir Ihre Qualitäts- und Leistungsziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Zylindrische Labor-Elektroheizpresse Form für Laboranwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Zylindrische Pressform mit Skala für Labor

Andere fragen auch

- Was sind die zwei Arten von Pressen? CIP vs. HIP für die Herstellung fortschrittlicher Materialien

- Wie hilft die Kaltisostatische Pressung (CIP) Technologie, das Wachstum von Lithium-Dendriten zu unterdrücken? Verbesserung der Batteriesicherheit.

- Warum wird eine Kalt-Isostatische Presse (CIP) für LLZTBO benötigt? Erhöhung der Dichte und strukturellen Integrität

- Zweck der CIP in c-LLZO-Keramikpellets? Erreichen Sie eine Dichte von >90 % und überlegene Gleichmäßigkeit mit Kaltisostatischem Pressen

- Was ist kaltisostatisches Pressen? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile

- Was bedeutet isostatisches Pressen? Erreichen Sie eine gleichmäßige Dichte in komplexen Bauteilen

- Was ist das isostatische Pressverfahren für Keramiken? Erreichen Sie eine gleichmäßige Dichte für komplexe Teile

- Was ist eine Kaltisostatische Presse? Erzielen Sie eine gleichmäßige Pulververdichtung für komplexe Teile