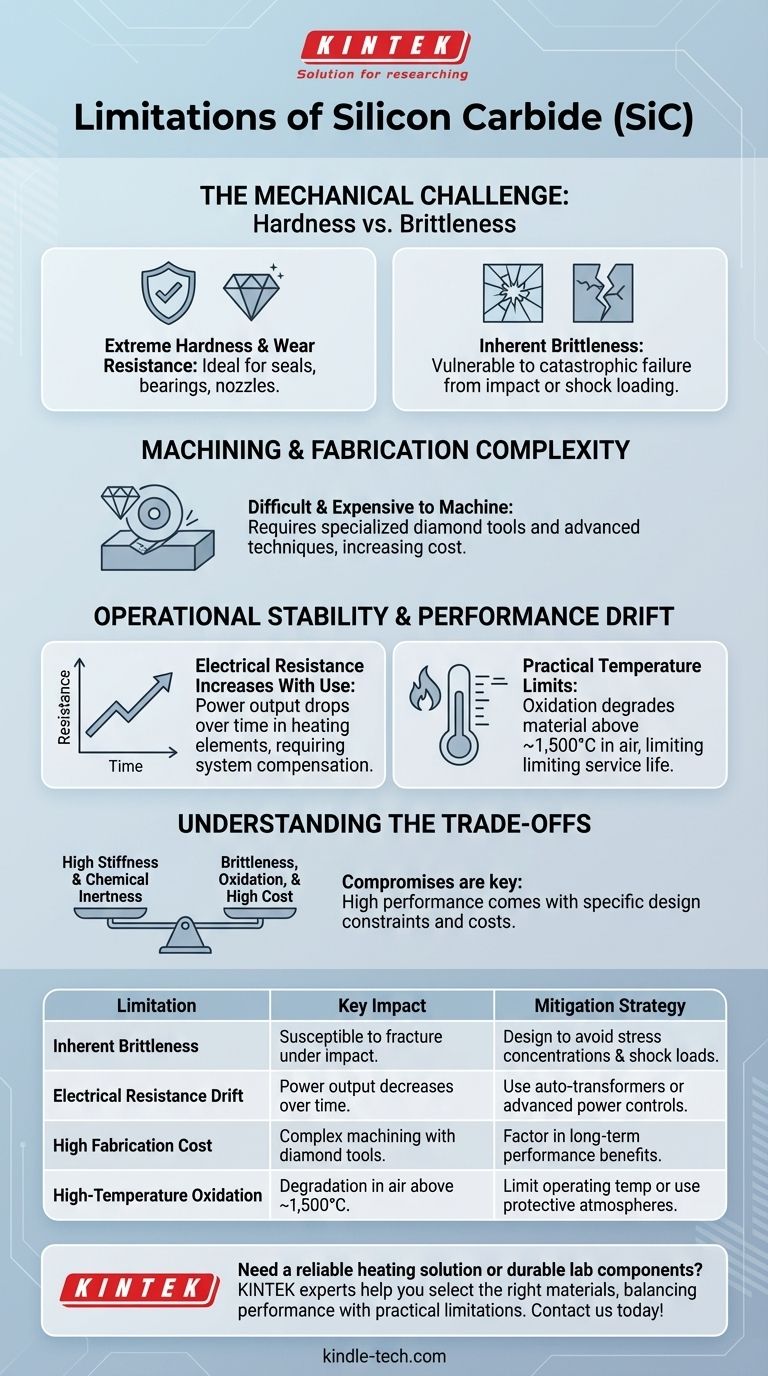

Trotz seiner außergewöhnlichen Fähigkeiten ist Siliziumkarbid (SiC) nicht ohne praktische Einschränkungen. Seine Hauptnachteile sind seine inhärente Sprödigkeit, die es anfällig für Brüche bei Stößen macht, und eine Tendenz, dass sein elektrischer Widerstand im Laufe der Zeit zunimmt, wenn es als Heizelement verwendet wird, was kompensierende Steuerungssysteme erfordert.

Während Siliziumkarbid überlegene Härte, Hochtemperaturstabilität und chemische Beständigkeit bietet, ist seine Kernbeschränkung ein Kompromiss: Gerade die Eigenschaften, die es stark machen, machen es auch spröde und im Vergleich zu traditionellen Metallen in realen Anwendungen komplexer zu handhaben.

Die mechanische Herausforderung: Härte vs. Sprödigkeit

Die mechanischen Eigenschaften von Siliziumkarbid sind sein prägendstes Merkmal, stellen aber eine erhebliche Designherausforderung dar. Es verhält sich unter Belastung ganz anders als Metalle.

Extreme Härte und Verschleißfestigkeit

SiC ist eines der härtesten kommerziell erhältlichen Materialien, was ihm eine hervorragende Abrieb- und Verschleißfestigkeit verleiht. Dies macht es ideal für Komponenten wie Dichtungen, Lager und Düsen.

Inhärente Sprödigkeit

Im Gegensatz zu Metallen, die sich unter hoher Belastung biegen oder verformen, bricht SiC. Diese Sprödigkeit bedeutet, dass es eine sehr geringe Zähigkeit aufweist und anfällig für katastrophales Versagen durch plötzliche Stöße, Schockbelastungen oder Spannungskonzentrationen ist.

Komplexität der Bearbeitung und Fertigung

Die extreme Härte, die SiC so langlebig macht, macht es auch sehr schwierig und teuer zu bearbeiten. Standard-Schneidwerkzeuge sind ineffektiv, was spezielle Diamantschleifverfahren und fortschrittliche Bearbeitungstechniken erfordert, was die Kosten und die Komplexität der Herstellung fertiger Teile erheblich erhöht.

Betriebsstabilität und Leistungsdrift

Für Anwendungen, die seine thermischen und elektrischen Eigenschaften nutzen, kann sich die Leistung von SiC über seine Betriebslebensdauer ändern, ein Faktor, der gemanagt werden muss.

Elektrischer Widerstand nimmt mit der Nutzung zu

Bei der Verwendung zur Herstellung von Heizelementen oder Widerständen nimmt der elektrische Widerstand von SiC mit den Betriebsstunden allmählich zu. Dieses Phänomen ist ein bekannter Aspekt seines Alterungsprozesses.

Die Notwendigkeit einer Systemkompensation

Diese Widerstandsdrift bedeutet, dass eine konstante Spannung mit der Zeit immer weniger Leistung und Wärme liefert. Um eine stabile Leistung aufrechtzuerhalten, benötigen Systeme oft einen Spartransformator oder eine ausgefeiltere Leistungsregelung, um die Spannung zu erhöhen und die sich ändernde Widerstandsfähigkeit des Materials zu kompensieren.

Praktische Temperaturgrenzen

Obwohl SiC bei hohen Temperaturen gut funktioniert, ist seine Verwendung an der Luft im Allgemeinen auf etwa 1.500 °C begrenzt. Oberhalb dieser Temperatur kann Oxidation beginnen, das Material zu zersetzen, was seine effektive Lebensdauer begrenzt.

Die Kompromisse verstehen

Die Wahl von Siliziumkarbid erfordert ein klares Verständnis seiner inhärenten Kompromisse. Seine Stärken und Schwächen sind zwei Seiten derselben Medaille.

Das Paradoxon hoher Steifigkeit

SiC besitzt eine sehr hohe Steifigkeit und einen niedrigen Wärmeausdehnungskoeffizienten, was bedeutet, dass es seine Form unter thermischen und mechanischen Belastungen außergewöhnlich gut beibehält. Dieselbe Steifigkeit verhindert jedoch, dass es sich biegt, um Energie zu absorbieren, was direkt zu seiner Sprödigkeit beiträgt.

Chemische Inertheit vs. Hochtemperatur-Oxidation

SiC zeigt eine ausgezeichnete chemische Stabilität und ist sehr beständig gegen starke Säuren. Diese Inertheit erstreckt sich nicht auf Hochtemperaturreaktionen mit Sauerstoff in der Luft, was seine praktische obere Temperaturgrenze in vielen Anwendungen definiert.

Leistung vs. Kosten

Die überlegene Leistung von SiC in rauen Umgebungen hat ihren Preis. Die Rohmaterialverarbeitung und die erforderliche komplexe Fertigung machen SiC-Komponenten deutlich teurer als solche aus herkömmlichen Metallen oder anderen Keramiken.

Die richtige Wahl für Ihre Anwendung treffen

Um Siliziumkarbid effektiv einzusetzen, müssen Sie Ihr System speziell auf seine Einschränkungen hin auslegen, anstatt es als einfachen Ersatz für andere Materialien zu betrachten.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit in einem Strukturbauteil liegt: SiC ist eine ausgezeichnete Wahl, aber Sie müssen das Bauteil und seine Gehäuse so konstruieren, dass das Risiko von Stößen oder Schockbelastungen minimiert wird.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Elektroheizung liegt: Planen Sie die Implementierung eines Steuerungssystems, das den allmählichen Anstieg des Widerstands aktiv kompensieren kann, um eine stabile, langfristige Leistung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Komponentenstabilität bei hohen Temperaturen liegt: Die geringe Wärmeausdehnung von SiC ist ein großer Vorteil, aber Sie müssen die höheren Herstellungskosten und die Komplexität der Bearbeitung in die gewünschte Form berücksichtigen.

Das Verständnis dieser Einschränkungen ist der Schlüssel, um die bemerkenswerten Stärken von Siliziumkarbid in Ihrer Anwendung erfolgreich zu nutzen.

Zusammenfassungstabelle:

| Einschränkung | Wesentliche Auswirkung | Minderungsstrategie |

|---|---|---|

| Inhärente Sprödigkeit | Anfällig für Bruch bei Stößen oder Schock | Konstruktion zur Vermeidung von Spannungskonzentrationen und Stoßbelastungen |

| Elektrische Widerstandsdrift | Leistungsabgabe nimmt mit der Zeit ab; erfordert Kompensation | Verwendung von Spartransformatoren oder fortschrittlichen Leistungsregelungssystemen |

| Hohe Herstellungskosten | Komplexe und teure Bearbeitung mit Diamantwerkzeugen | Berücksichtigung höherer Anfangskosten gegenüber langfristigen Leistungsvorteilen |

| Hochtemperatur-Oxidation | Zersetzung an der Luft oberhalb von ~1.500 °C | Begrenzung der Betriebstemperatur oder Verwendung von Schutzatmosphären |

Benötigen Sie eine zuverlässige Heizlösung oder langlebige Laborkomponenten? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Materialien für Ihre spezifische Anwendung unterstützen, wobei Leistung und praktische Einschränkungen abgewogen werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Anforderungen Ihres Labors mit maßgeschneiderten Lösungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Leitfähige Bornitrid-BN-Keramiken-Verbundwerkstoffe für fortschrittliche Anwendungen

Andere fragen auch

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wird sich die Farbe von CVD-Diamanten ändern? Entdecken Sie die Wissenschaft der permanenten, stabilen Farbe

- Wie dick ist eine Diamantbeschichtung? Erreichen Sie beispiellose Präzision mit ultradünnen Filmen

- Wie hoch ist die Härte von CVD-Diamant? Der ultimative Leitfaden für technische Supermaterialien

- Was ist der Nutzen von CVD-Diamant? Entfesseln Sie überlegene Leistung in extremen Anwendungen