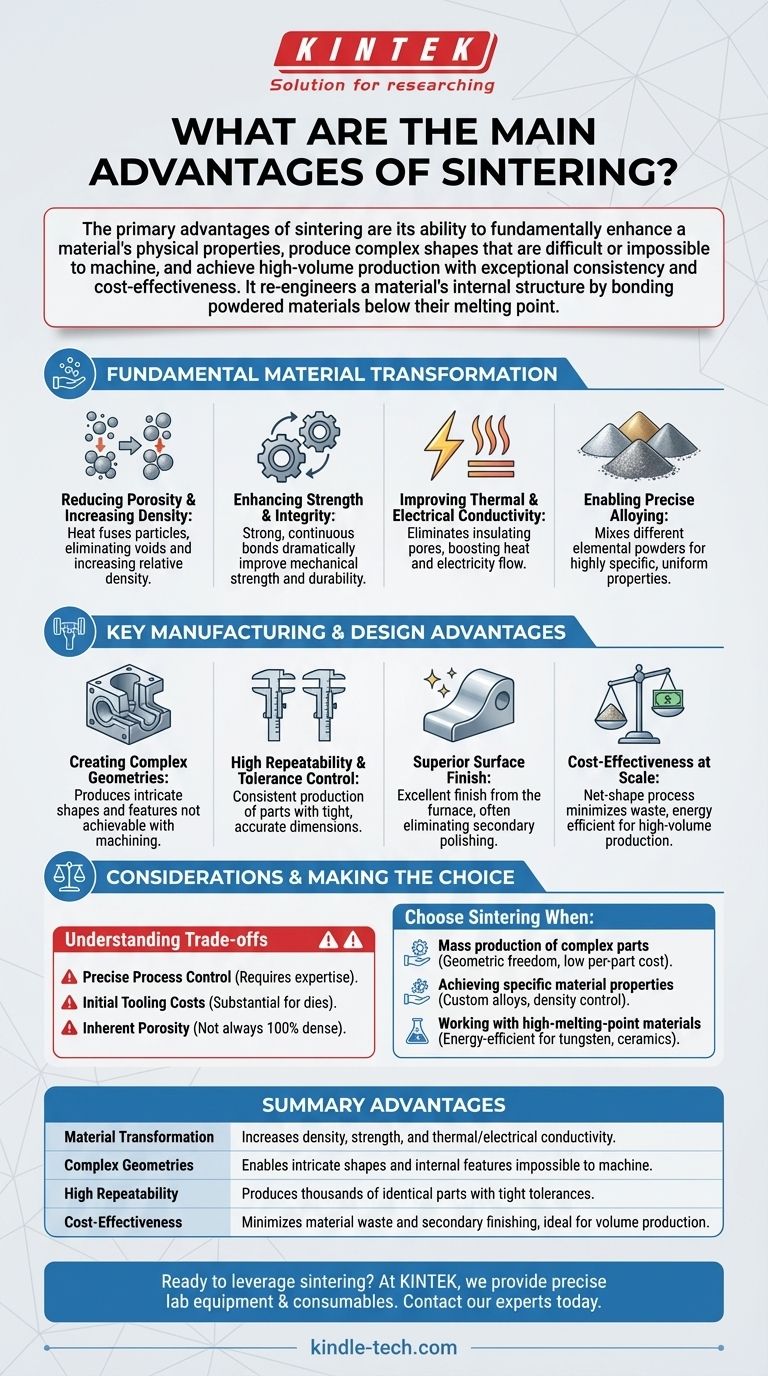

Die Hauptvorteile des Sinterns liegen in seiner Fähigkeit, die physikalischen Eigenschaften eines Materials grundlegend zu verbessern, komplexe Formen herzustellen, die schwer oder unmöglich zu bearbeiten sind, und eine hochvolumige Produktion mit außergewöhnlicher Konsistenz und Kosteneffizienz zu erreichen. Durch das Verbinden von Pulvermaterialien mit Wärme unterhalb ihres Schmelzpunktes erzeugt dieser Prozess starke, dichte Teile, während Materialverschwendung und der Bedarf an sekundären Nachbearbeitungsvorgängen minimiert werden.

Sintern ist mehr als ein Herstellungsschritt; es ist ein transformativer Prozess, der die innere Struktur eines Materials neu gestaltet. Es ermöglicht die Herstellung von Komponenten mit einzigartigen Eigenschaften und komplexen Geometrien, die oft durch traditionelle Schmelz- oder Bearbeitungsmethoden nicht erreichbar sind.

Wie Sintern Materialien grundlegend verändert

Die wahre Stärke des Sinterns liegt in seiner Fähigkeit, die Mikrostruktur eines Materials zu kontrollieren. Der Prozess nutzt thermische Energie, um die atomare Diffusion anzutreiben, wodurch die Art und Weise, wie einzelne Partikel miteinander verbunden sind, grundlegend verändert wird.

Reduzierung der Porosität und Erhöhung der Dichte

Das Ausgangsmaterial, ein verdichtetes Pulver, ist mit winzigen Hohlräumen zwischen den Partikeln gefüllt. Während des Sinterns führt Wärme dazu, dass diese Partikel verschmelzen und "Sinterhälse" bilden, die wachsen und die Partikel näher zusammenziehen.

Diese atomare Bindung eliminiert systematisch Poren, wodurch die relative Dichte des Teils erheblich erhöht wird.

Verbesserung von Festigkeit und Integrität

Mit abnehmender Porosität und zunehmender Dichte verbessern sich die mechanische Festigkeit und die Gesamtintegrität des Materials dramatisch. Die starken, kontinuierlichen Bindungen, die zwischen den Partikeln entstehen, machen das Endteil wesentlich haltbarer und bruchfester als das ursprüngliche Pulverpressling.

Verbesserung der thermischen und elektrischen Leitfähigkeit

Poren und Hohlräume wirken als Isolatoren und behindern den Fluss von Wärme und Elektrizität. Durch die Eliminierung dieser Lücken und die Schaffung einer dichteren, kontinuierlicheren Materialstruktur verbessert das Sintern sowohl die thermische als auch die elektrische Leitfähigkeit erheblich.

Ermöglichung präziser Legierungen

Sintern bietet eine außergewöhnliche Methode zur Herstellung von Legierungen. Verschiedene elementare Pulver (wie Nickel, Kupfer oder Graphit) können gemischt und dann während des Heizzyklus in das Primärmaterial diffundiert werden, was zu einem Endteil mit hochspezifischen und gleichmäßig verteilten Eigenschaften führt.

Wichtige Fertigungs- und Konstruktionsvorteile

Neben der Verbesserung der Materialeigenschaften bietet das Sintern deutliche Vorteile in der Produktionsumgebung, insbesondere für die Fertigung im großen Maßstab.

Erstellung komplexer Geometrien

Sintern eignet sich hervorragend zur Herstellung von Teilen mit komplexen Formen, internen Kanälen oder nicht bearbeitbaren Merkmalen. Da die Ausgangsform durch das Verdichten von Pulver in einer Matrize gebildet wird, ermöglicht dies ein Maß an Designfreiheit, das bei subtraktiven Methoden wie der Bearbeitung zu kostspielig oder unmöglich wäre.

Hohe Wiederholbarkeit und Toleranzkontrolle

Der Prozess ist außergewöhnlich wiederholbar. Sobald die Werkzeuge und Prozessparameter festgelegt sind, kann das Sintern Tausende oder Millionen von Teilen mit sehr engen und konsistenten Maßtoleranzen herstellen, was eine hohe Teil-zu-Teil-Genauigkeit gewährleistet.

Überlegene Oberflächengüte

Gesinterte Teile kommen oft mit einer ausgezeichneten Oberflächengüte aus dem Ofen, die kein zusätzliches Polieren oder Schleifen erfordert. Dies eliminiert kostspielige und zeitaufwändige sekundäre Nachbearbeitungsschritte und optimiert den Produktionsablauf.

Kosteneffizienz im großen Maßstab

Sintern ist ein unglaublich effizienter Prozess. Es ist ein Net-Shape- (oder Near-Net-Shape-) Prozess, was bedeutet, dass im Vergleich zur Bearbeitung sehr wenig Material verschwendet wird. Darüber hinaus verbraucht der Betrieb unterhalb des Schmelzpunktes des Materials weniger Energie als das Gießen. Diese Faktoren zusammen machen es für mittlere bis hohe Produktionsvolumen sehr kostengünstig.

Abwägungen und Überlegungen verstehen

Obwohl leistungsstark, ist Sintern keine Universallösung. Ein effektiver Berater zu sein bedeutet, seine Grenzen und die Präzision zu verstehen, die für gute Ergebnisse erforderlich ist.

Der Bedarf an präziser Prozesskontrolle

Die endgültigen Eigenschaften eines gesinterten Teils sind sehr empfindlich gegenüber Prozessvariablen wie Temperatur, Zeit und Ofenatmosphäre. Abweichungen können zu Unter-Sintern (schwache, poröse Teile) oder Über-Sintern (Verformung und schlechte Maßhaltigkeit) führen, was Fachwissen und Prozesskontrolle entscheidend macht.

Anfängliche Werkzeugkosten

Der Pulvermetallurgieprozess, der auf dem Sintern basiert, erfordert die Herstellung robuster Matrizen zum Verdichten des Pulvers. Diese anfängliche Werkzeuginvestition kann erheblich sein, was den Prozess für sehr geringe Stückzahlen oder einmalige Prototypen weniger wirtschaftlich macht.

Inhärente Porosität

Obwohl das Sintern die Porosität drastisch reduziert, kann das Erreichen einer 100%igen Dichte ohne sekundäre Operationen schwierig sein. Für einige kritische, hochbelastete Anwendungen entspricht die Leistung eines gesinterten Teils möglicherweise nicht der eines vollständig dichten gewalzten oder geschmiedeten Äquivalents. Für Anwendungen wie Filter ist diese kontrollierte Porosität jedoch ein wichtiges Konstruktionsmerkmal.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Sinterns hängt vollständig von den spezifischen Prioritäten Ihres Projekts hinsichtlich Materialeigenschaften, Teilekomplexität und Produktionsvolumen ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Teile liegt: Sintern bietet eine unübertroffene Kombination aus geometrischer Freiheit, hoher Wiederholbarkeit und niedrigen Stückkosten im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen spezifischer Materialeigenschaften liegt: Sintern bietet eine einzigartige Fähigkeit, kundenspezifische Legierungen zu erstellen und die Dichte zu kontrollieren, um Festigkeit, Leitfähigkeit oder sogar kontrollierte Porosität zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von hochschmelzenden Materialien liegt: Sintern ist eine der effektivsten und energieeffizientesten Methoden zur Verarbeitung von Materialien wie Wolfram oder Keramik, ohne sie vollständig schmelzen zu müssen.

Letztendlich bietet das Sintern einen leistungsstarken Weg zur Entwicklung und Herstellung von Hochleistungskomponenten mit einer einzigartigen Kombination aus Materialpräzision, geometrischer Freiheit und wirtschaftlicher Effizienz.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Materialtransformation | Erhöht Dichte, Festigkeit und thermische/elektrische Leitfähigkeit. |

| Komplexe Geometrien | Ermöglicht komplizierte Formen und interne Merkmale, die maschinell nicht herstellbar sind. |

| Hohe Wiederholbarkeit | Produziert Tausende identischer Teile mit engen Toleranzen. |

| Kosteneffizienz | Minimiert Materialverschwendung und sekundäre Nachbearbeitung, ideal für die Volumenproduktion. |

Bereit, das Sintern für die Fertigungs- oder F&E-Projekte Ihres Labors zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, präzise Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für die Beherrschung des Sinterprozesses erforderlich sind. Egal, ob Sie neue Materialien entwickeln, komplexe Komponenten herstellen oder die Produktion skalieren, unser Fachwissen und unsere zuverlässigen Lösungen gewährleisten, dass Sie konsistente, qualitativ hochwertige Ergebnisse erzielen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie wir Ihre spezifischen Sinteranforderungen unterstützen und Ihnen helfen können, das volle Potenzial dieser transformativen Fertigungsmethode auszuschöpfen.

Visuelle Anleitung

Ähnliche Produkte

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- 24T 30T 60T Beheizbare Hydraulische Pressmaschine mit Heizplatten für Labor-Heißpressen

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

Andere fragen auch

- Welche Rolle spielt eine beheizte Labor-Hydraulikpresse bei der Herstellung von MEAs? Optimieren Sie die Leistung von Brennstoffzellen

- Welche technischen Bedingungen bietet eine beheizte hydraulische Presse für PEO-Batterien? Optimierung von Festkörperschnittstellen

- Wie beeinflusst eine Vakuumofenumgebung gesintertes Rutheniumpulver? Erreichen hoher Reinheit und theoretischer Dichte

- Was ist eine heiße hydraulische Presse? Wärme und Druck für die fortschrittliche Fertigung nutzen

- Was ist die Funktion einer Labor-Hochtemperatur-Hydraulikpresse? Optimierung der MEA-Herstellung für die HCl-Elektrolyse