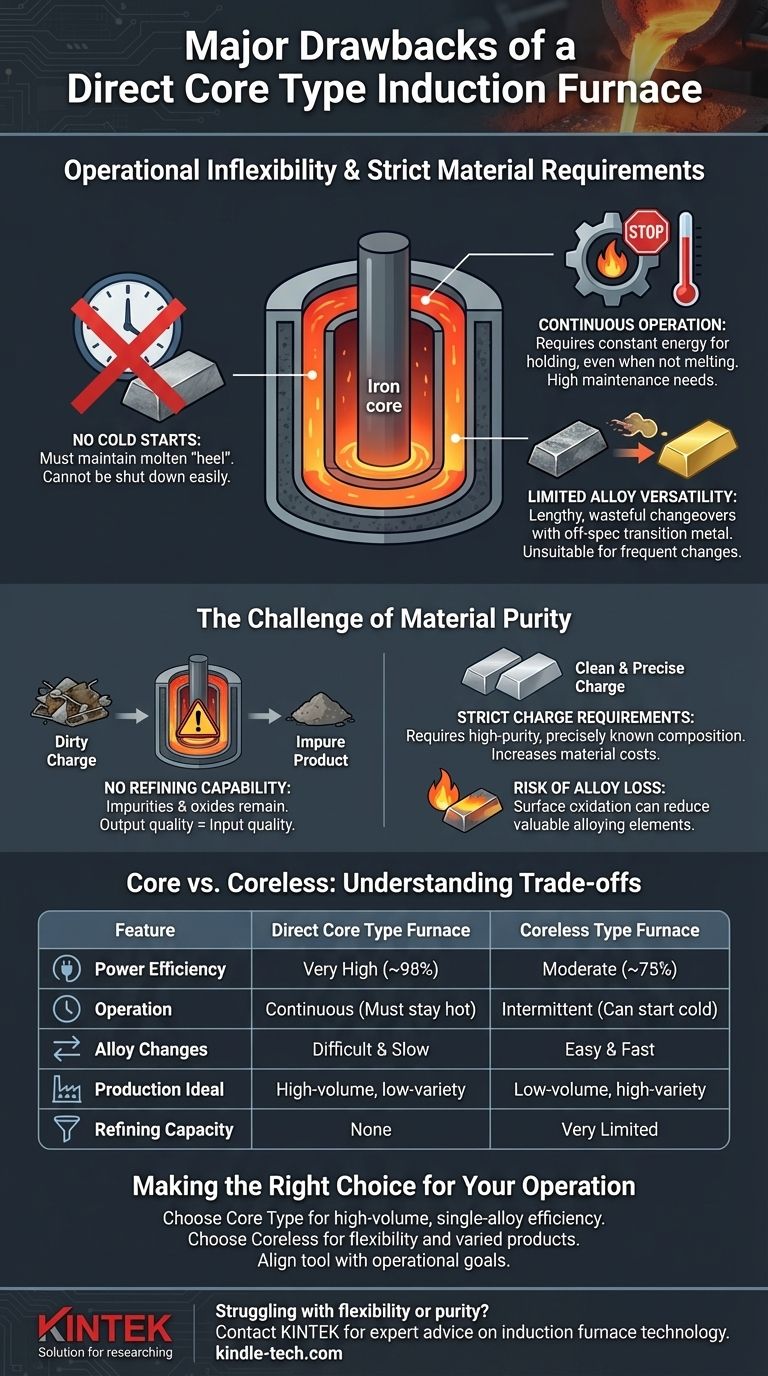

Die Hauptnachteile eines Induktionsofens mit direktem Kern sind seine betriebliche Inflexibilität und die strengen Materialanforderungen. Diese Öfen müssen kontinuierlich mit einer Schmelzmetallladung betrieben werden, was sie für intermittierende Arbeiten oder häufige Legierungswechsel ungeeignet macht. Darüber hinaus besitzen sie keine Raffinationsfähigkeit, was bedeutet, dass das Einsatzmaterial sauber und von einer bekannten, präzisen Zusammensetzung sein muss, bevor es eingeführt wird.

Ein Induktionsofen mit Kern tauscht betriebliche Flexibilität gegen außergewöhnliche Energieeffizienz ein. Sein Design erfordert eine kontinuierliche Produktionsumgebung mit einer einzigen Legierung, was ihn zu einem hochspezialisierten und nicht zu einem vielseitigen Werkzeug macht.

Der grundlegende Nachteil: Betriebliche Inflexibilität

Das Design des Kernofens, bei dem das geschmolzene Metall einen geschlossenen Kreislauf bildet, der als Sekundärspule des Transformators fungiert, ist die Quelle sowohl seiner Effizienz als auch seiner Starrheit.

Die "Niemals-Stopp"-Anforderung

Ein Kernofen kann nicht kalt mit festem Material gestartet werden. Er benötigt eine anfängliche Ladung geschmolzenen Metalls, um den elektrischen Kreislauf zu schließen.

Aus diesem Grund wird der Ofen fast nie abgeschaltet. Wenn das Metall erstarren würde, würde dies den Stromkreis unterbrechen, was einen schwierigen und zeitaufwändigen Neustartprozess mit einem neuen "Rest" an geschmolzenem Metall erfordern würde.

Diese "immer-an"-Natur führt zu einem kontinuierlichen Energieverbrauch, selbst wenn der Ofen kein neues Material aktiv schmilzt, sondern nur das Schmelzbad aufrechterhält.

Begrenzte Legierungsvielfalt

Der Wechsel von Metalllegierungen ist eine erhebliche betriebliche Herausforderung. Ein wesentlicher Teil der alten Legierung muss abgelassen und durch die neue ersetzt werden, was zu einer langen Umstellungszeit und der Entstehung von nicht spezifikationsgerechtem "Übergangsmetall" führt.

Dies macht den Ofen für Betriebe, die häufige Änderungen der Legierungsspezifikation erfordern, wie z. B. Gießereien, die eine Vielzahl von Kleinserienprodukten herstellen, sehr unpraktisch.

Der Bedarf an kontinuierlicher Wartung

Der Kanal oder Kreislauf, der das geschmolzene Metall enthält, unterliegt Verschleiß und erfordert ständige Überwachung und eventuelle Wartung. Dieser Bedarf an kontinuierlicher Instandhaltung ist eine direkte Folge seines Dauerbetriebs.

Die Herausforderung der Materialreinheit

Im Gegensatz zu anderen Ofentypen, die das Metall reinigen können, ist ein Induktionsofen mit Kern ein reiner Schmelzofen. Die Qualität des Outputs hängt fast ausschließlich von der Qualität des Inputs ab.

Keine Raffinationsfähigkeit

Der Ofen bietet keine praktische Möglichkeit, Verunreinigungen wie Oxide oder Schlacke aus dem Einsatzmaterial zu entfernen. Es gibt keinen inhärenten Prozess zur Raffination der Schmelze.

Dies bedeutet, dass alle Verunreinigungen, die mit den Einsatzmaterialien eingebracht werden, im Endprodukt verbleiben und dessen metallurgische Eigenschaften beeinträchtigen können.

Strenge Anforderungen an das Einsatzmaterial

Um die Qualität des Endprodukts zu gewährleisten, müssen alle Einsatzmaterialien sauber, trocken und oxidfrei sein. Diese Anforderung kann die Kosten und die Komplexität der Beschaffung von Rohmaterialien erhöhen.

Die chemische Zusammensetzung der Ladung muss ebenfalls genau bekannt und kontrolliert werden, da der Ofen selbst keine Möglichkeit bietet, sie außer durch Zugabe weiterer Legierungen anzupassen.

Risiko des Legierungsverlusts

Obwohl es sich nicht um einen Raffinationsofen handelt, kann an der Oberfläche der Schmelze dennoch ein gewisses Maß an Oxidation auftreten. Dies kann zum Verlust wertvoller und leicht oxidierender Legierungselemente führen, die möglicherweise gemessen und ergänzt werden müssen, um die endgültigen Spezifikationen zu erfüllen.

Die Kompromisse verstehen: Kern vs. kernlos

Die Wahl eines Ofens erfordert ein Verständnis der grundlegenden Kompromisse zwischen verschiedenen Induktionstechnologien. Der Induktionsofen mit direktem Kern steht in starkem Kontrast zum kernlosen Typ.

| Merkmal | Induktionsofen mit direktem Kern | Kernloser Induktionsofen |

|---|---|---|

| Energieeffizienz | Sehr hoch (~98%) | Mäßig (~75%) |

| Betrieb | Kontinuierlich (muss heiß bleiben) | Intermittierend (kann kalt starten) |

| Legierungswechsel | Schwierig und langsam | Einfach und schnell |

| Ideale Produktion | Hohes Volumen, geringe Vielfalt | Geringes Volumen, hohe Vielfalt |

| Raffinationskapazität | Keine | Sehr begrenzt |

Die richtige Wahl für Ihren Betrieb treffen

Die Entscheidung für einen Induktionsofen mit direktem Kern hängt vollständig von Ihrem Produktionsmodell ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen einer einzelnen Legierung liegt: Die unübertroffene Energieeffizienz (bis zu 98%) eines Kernofens macht ihn zur überlegenen finanziellen und betrieblichen Wahl.

- Wenn Ihr Hauptaugenmerk auf Flexibilität oder der Herstellung verschiedener Produkte liegt: Die Fähigkeit eines kernlosen Ofens, abgeschaltet zu werden und häufige Legierungswechsel zu ermöglichen, ist nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Schrott geringerer Reinheit liegt: Keiner der Öfen ist ideal, aber ein kernloser Ofen bietet etwas mehr Toleranz und ist zwischen den Schmelzen leichter zu reinigen.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die inhärenten Stärken und Schwächen des Werkzeugs mit Ihren spezifischen Betriebszielen in Einklang zu bringen.

Zusammenfassungstabelle:

| Nachteil | Auswirkungen auf den Betrieb |

|---|---|

| Betriebliche Inflexibilität | Muss kontinuierlich betrieben werden; ungeeignet für intermittierende Arbeiten oder häufige Legierungswechsel. |

| Keine Raffinationsfähigkeit | Das Einsatzmaterial muss sauber und von präziser Zusammensetzung sein; Verunreinigungen verbleiben im Endprodukt. |

| Strenge Materialanforderungen | Erhöht die Kosten und die Komplexität der Beschaffung von Rohmaterialien. |

| Kontinuierliche Wartung | Kanalverschleiß erfordert aufgrund des Dauerbetriebs ständige Überwachung und Instandhaltung. |

Haben Sie Probleme mit der Ofenflexibilität oder Materialreinheit in Ihrem Labor oder Ihrer Gießerei? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen bei der Auswahl der richtigen Induktionsofentechnologie helfen – ob Kerntyp für hohe Effizienz bei großen Mengen oder kernlos für vielseitige Legierungswechsel – um Ihre Produktionsziele zu optimieren. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und Ihre betriebliche Effizienz zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit