Kurz gesagt, das Vakuumhärten wird hauptsächlich für hochlegierte Stähle verwendet, die nach der Behandlung eine saubere, helle Oberfläche benötigen. Dazu gehören eine breite Palette von Materialien wie Werkzeugstähle, Schnellarbeitsstähle, rostfreie Stähle und bestimmte spezielle Konstruktionslegierungen. Das Verfahren wird gewählt, wenn die Minimierung von Oberflächenoxidation und -verzug ebenso entscheidend ist wie das Erreichen der gewünschten Härte.

Die Eignung eines Materials für das Vakuumhärten hängt nicht nur davon ab, ob es gehärtet werden kann, sondern auch davon, ob seine Legierungszusammensetzung es ermöglicht, es während des langsameren Gasabschreckprozesses, der für Vakuumöfen typisch ist, vollständig durchzuhärten. Dies macht es zu einem spezialisierten Verfahren für Hochleistungskomponenten mit kritischen Maßanforderungen.

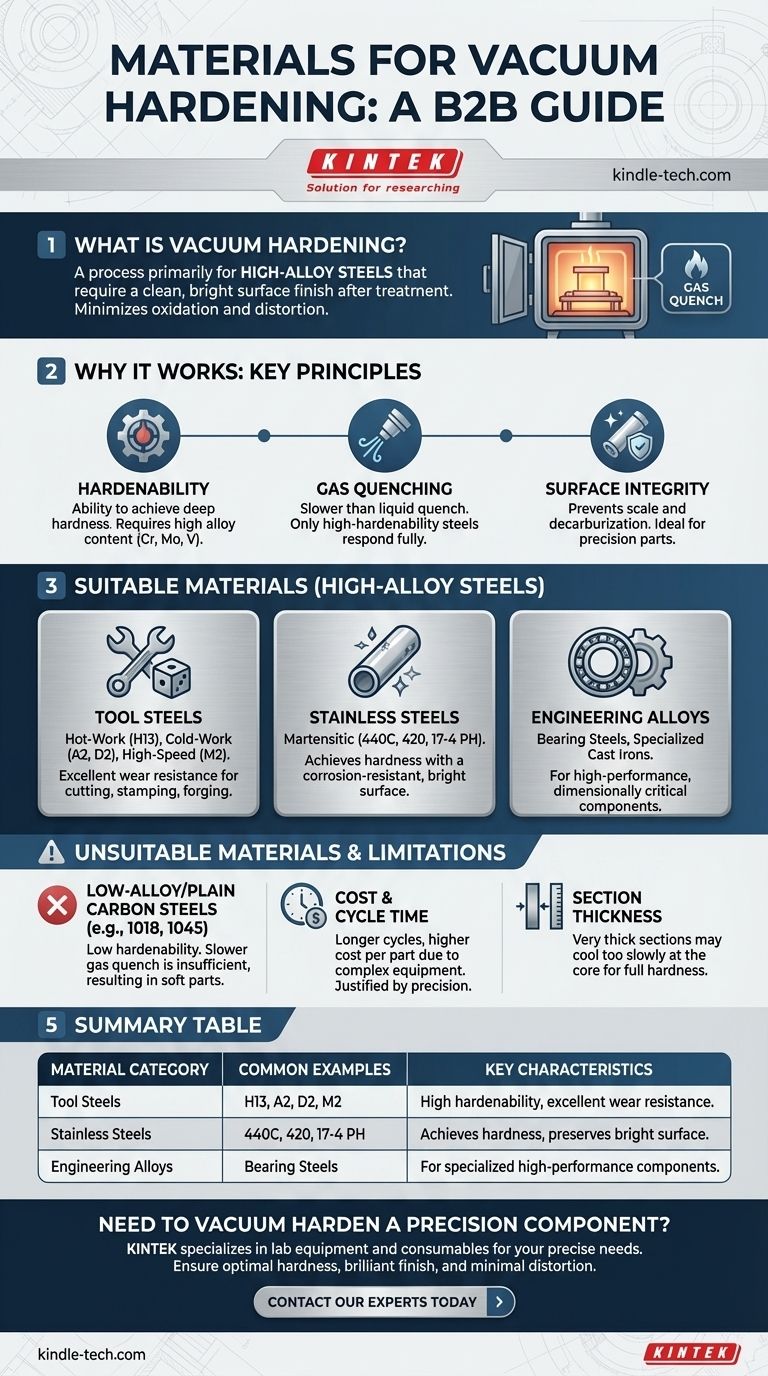

Was macht ein Material für das Vakuumhärten geeignet?

Die Wirksamkeit des Vakuumhärtens wird durch das Zusammenspiel der Materialeigenschaften und der einzigartigen Umgebung eines Vakuumofens bestimmt. Es ist keine universelle Lösung für alle Stähle.

Die entscheidende Rolle der „Härtbarkeit“

Die Härtbarkeit ist ein Maß dafür, wie tief ein Stahl seine Härte im Querschnitt erreichen kann. Sie ist nicht dasselbe wie die maximal erreichbare Härte.

Stähle mit hohem Legierungsgehalt – wie Chrom, Molybdän und Vanadium – weisen eine hohe Härtbarkeit auf. Diese Elemente verlangsamen die inneren Umwandlungen während des Abkühlens, wodurch sich eine harte martensitische Struktur bilden kann, selbst bei einer weniger aggressiven Abschreckung.

Der Gasabschreckprozess

Vakuumöfen entfernen die Luft, um Oxidation zu verhindern, und kühlen das erhitzte Werkstück dann ab, indem sie die Kammer mit einem unter hohem Druck stehenden Inertgas, wie z. B. Stickstoff, wieder füllen.

Diese Gasabschreckung ist deutlich langsamer als das traditionelle Flüssigkeitsabschrecken in Öl oder Wasser. Daher reagieren nur Materialien mit hoher Härtbarkeit ordnungsgemäß und härten sich durch ihre gesamte Dicke durch.

Die Notwendigkeit einer überlegenen Oberflächenintegrität

Der Hauptgrund für die Wahl des Vakuumhärtens ist die Herstellung eines Werkstücks mit einer sauberen, hellen und unoxidierten Oberfläche. Die Vakuumumgebung verhindert die Bildung von Zunder und eliminiert das Risiko der Entkohlung (Verlust von Kohlenstoff an der Oberfläche).

Dies macht es ideal für Fertigteile, Präzisionswerkzeuge und Gesenke, bei denen ein Nachschleifen oder Reinigen kostspielig wäre oder die Maßhaltigkeit beeinträchtigen würde.

Wichtige Materialkategorien für das Vakuumhärten

Basierend auf den Prinzipien der Härtbarkeit und Oberflächenintegrität sind mehrere Stahlfamilien ausgezeichnete Kandidaten für dieses Verfahren.

Werkzeugstähle (Warm- und Kaltarbeit)

Dies sind die gängigsten Materialien für das Vakuumhärten. Ihr hoher Legierungsgehalt verleiht ihnen die notwendige Härtbarkeit und Verschleißfestigkeit.

Häufige Beispiele sind Warmarbeitsstähle (H13), Kaltarbeitsstähle (A2, D2) und Schnellarbeitsstähle (M2, T1), die für Schneidwerkzeuge, Stanzwerkzeuge und Schmiedewerkzeuge verwendet werden.

Hochlegierte rostfreie Stähle

Martensitische Edelstähle, die zum Härten bestimmt sind, werden häufig im Vakuum verarbeitet. Das Verfahren erreicht die erforderliche Härte und bewahrt gleichzeitig die helle, korrosionsbeständige Oberfläche.

Materialien wie 440C, 420 und 17-4 PH sind gängige Kandidaten für Anwendungen, die von industriellen Messern bis hin zu Luft- und Raumfahrtkomponenten reichen.

Spezialisierte Konstruktionsstähle

Andere legierte Stähle können vakuumgehärtet werden, sofern sie einen ausreichenden Legierungsgehalt aufweisen. Dazu gehören:

- Lagerstähle

- Vergütungsstähle mit hohen Legierungszusätzen

- Bestimmte Gusseisenlegierungen

Die spezifische Sorte und ihre Härtbarkeitskurve müssen immer überprüft werden, um die Eignung zu bestätigen.

Verständnis der Kompromisse und Einschränkungen

Das Vakuumhärten ist ein leistungsstarkes Werkzeug, aber nicht die richtige Wahl für jede Anwendung. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten technischen Entscheidung.

Ungeeignet für niedriglegierte und unlegierte Stähle

Stähle wie 1018 oder 1045 weisen eine sehr geringe Härtbarkeit auf. Sie erfordern eine extrem schnelle Abschreckung (typischerweise in Wasser oder Salzlösung), um sich zu härten.

Die langsamere Gasabschreckung eines Vakuumofens reicht nicht aus, um diese Materialien zu härten, was zu weichen Teilen mit schlechten mechanischen Eigenschaften führt.

Kosten- und Zykluszeitüberlegungen

Vakuumofenanlagen sind komplex und teuer im Betrieb. Die Zyklen, die das Evakuieren auf ein tiefes Vakuum sowie präzise Heiz- und Kühlstufen umfassen, sind im Allgemeinen länger als bei herkömmlichen Atmosphärenöfen.

Dies macht das Verfahren pro Teil teurer und wird typischerweise für Komponenten reserviert, bei denen die Vorteile der Sauberkeit und der geringen Verformung die Kosten rechtfertigen.

Grenzen der Abschnittsdicke

Selbst bei einem Stahl mit hoher Härtbarkeit gibt es eine Grenze für die Dicke, die mit einer Gasabschreckung vollständig gehärtet werden kann. Sehr dicke Querschnitte können selbst bei Hochdruckgas in ihrem Kern zu langsam abkühlen.

Für extrem große Bauteile kann immer noch eine aggressivere Flüssigkeitsabschreckung erforderlich sein, um die erforderliche Durchhärtung zu erreichen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Härteverfahrens hängt vollständig von Ihrem Material und Ihren Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Werkzeugen oder Gesenken liegt: Das Vakuumhärten ist ideal, um die Dimensionsstabilität und Oberflächengüte bei Materialien wie D2, A2 oder H13 Werkzeugstählen zu erhalten.

- Wenn Ihr Hauptaugenmerk auf oberflächenkritischen Edelstahlteilen liegt: Dieses Verfahren eignet sich perfekt zum Härten von martensitischen Edelstählen, die sowohl hart als auch optisch einwandfrei sein müssen, ohne dass eine Nachbehandlung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf dem Härten kostengünstiger, niedriglegierter Stähle liegt: Sie müssen das herkömmliche Härten im Atmosphärenofen mit Flüssigkeitsabschreckung verwenden, da das Vakuumhärten für diese Materialien technisch ungeeignet ist.

Letztendlich sollten Sie sich für das Vakuumhärten entscheiden, wenn die Präzision und Integrität des Endbauteils ebenso wichtig sind wie seine Härte.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Schlüsselmerkmale |

|---|---|---|

| Werkzeugstähle | H13, A2, D2, M2 | Hohe Härtbarkeit, ausgezeichnete Verschleißfestigkeit für Werkzeuge und Gesenke. |

| Rostfreie Stähle | 440C, 420, 17-4 PH | Erreicht Härte bei Erhalt einer korrosionsbeständigen, hellen Oberfläche. |

| Konstruktionslegierungen | Lagerstähle, hochlegierte Gusseisen | Verwendet für spezialisierte Komponenten, die hohe Leistung erfordern. |

Müssen Sie eine Präzisionskomponente vakuumhärten?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren und Fertigungsbetrieben. Unsere Expertise stellt sicher, dass Ihre hochlegierten Stahlteile optimale Härte, eine brillante Oberflächengüte und minimale Verformung erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Leistung und Lebensdauer Ihrer kritischen Werkzeuge und Komponenten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was passiert, wenn Metall geglüht wird? Ein Leitfaden für weichere, besser bearbeitbare Metalle

- Welche Ausrüstung wird beim Glühen verwendet? Auswahl des richtigen Ofens für Ihren Prozess

- Welchen Vorteil bietet die Pulvermetallurgie gegenüber anderen Herstellungsverfahren? Erreichen Sie hohe Volumeneffizienz und einzigartige Materialeigenschaften

- Was ist die Funktion eines Vakuum-Infiltrations-Ofens bei Cf/SiC-Verbundwerkstoffen? Master Reactive Melt Infiltration

- Welche Probleme treten bei der Wärmebehandlung auf? Vermeiden Sie Verzug, Rissbildung und Oberflächenfehler

- Können Aluminium und Stahl hartgelötet werden? Meistern Sie die metallurgischen Herausforderungen für eine starke Verbindung

- Wie lauten die Zeit- und Temperaturangaben für die Wärmebehandlung? Ein Leitfaden zur maßgeschneiderten Einstellung von Materialeigenschaften

- Warum ist ein Vakuum-Hochtemperaturofen für die XTO-Silizierung unerlässlich? Gewährleistung einer reinen Beschichtung für hochschmelzende Metalle