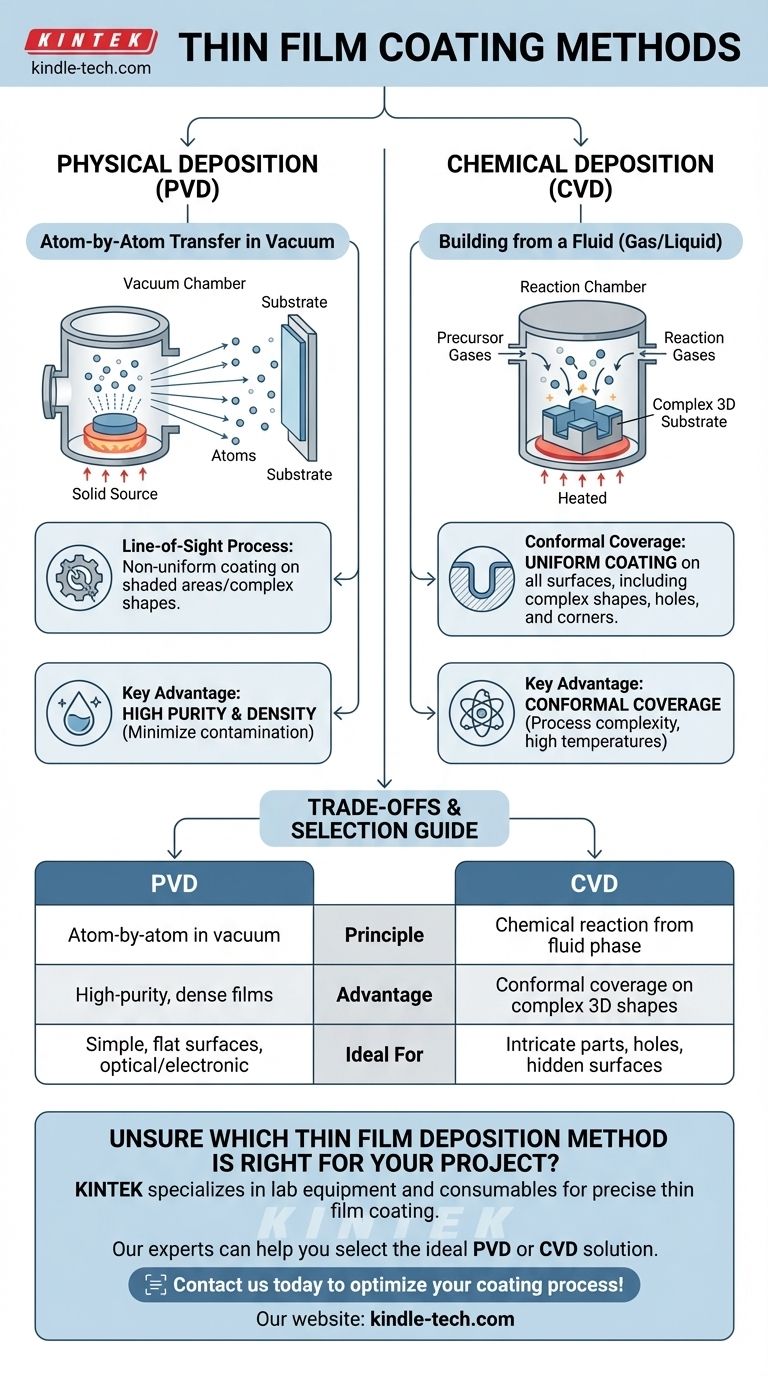

Im Wesentlichen gibt es zwei primäre Methoden zur Anwendung von Dünnschichtbeschichtungen: Physikalische Abscheidung und Chemische Abscheidung. Physikalische Methoden übertragen Material durch mechanische oder thermodynamische Mittel in einem Vakuum auf eine Oberfläche (das Substrat), während chemische Methoden eine flüssigkeitsbasierte chemische Reaktion nutzen, um den Film direkt auf der Oberfläche des Substrats wachsen zu lassen.

Die grundlegende Wahl zwischen den Beschichtungsmethoden ist eine strategische. Es geht nicht darum, welche "besser" ist, sondern welches Verfahren zur Geometrie Ihres Teils und den spezifischen Eigenschaften passt, die der fertige Film besitzen soll.

Physikalische Abscheidung verstehen

Die physikalische Abscheidung, oft als Physical Vapor Deposition (PVD) bezeichnet, umfasst eine Reihe von Verfahren, die einen Film erzeugen, indem Atome oder Moleküle aus einer Dampfphase auf ein Substrat abgeschieden werden.

Das Kernprinzip: Atom für Atom

Bei PVD wird ein festes Ausgangsmaterial (wie ein Metall oder eine Keramik) in einer Niederdruck-Vakuumkammer in einen gasförmigen Dampf umgewandelt. Dieser Dampf wandert dann und kondensiert auf dem kühleren Substrat, wodurch der Dünnfilm Atom für Atom aufgebaut wird.

Der Prozess ist rein physikalisch; die chemische Zusammensetzung des Materials ändert sich während der Übertragung von der Quelle zum Substrat nicht.

Ein "Sichtlinien"-Prozess

Ein prägendes Merkmal von PVD ist, dass es sich um eine "Sichtlinien"-Technik handelt. Die verdampften Atome bewegen sich relativ geradlinig von der Quelle zum Substrat.

Dies bedeutet, dass Oberflächen, die direkt dem Ausgangsmaterial zugewandt sind, eine dicke, dichte Beschichtung erhalten, während Oberflächen, die im Schatten liegen oder abgewinkelt sind, eine viel dünnere oder gar keine Beschichtung erhalten.

Chemische Abscheidung erkunden

Chemische Abscheidungsverfahren nutzen kontrollierte chemische Reaktionen, um einen Film direkt auf der Oberfläche des Substrats zu synthetisieren, typischerweise aus Prekursor-Gasen oder einer flüssigen Lösung.

Das Kernprinzip: Aufbau aus einer Flüssigkeit

Bei einem typischen chemischen Abscheidungsverfahren, wie der chemischen Gasphasenabscheidung (CVD), wird das Substrat in eine Reaktionskammer gebracht und einem oder mehreren flüchtigen Prekursor-Gasen ausgesetzt.

Diese Gase reagieren oder zersetzen sich auf der heißen Oberfläche des Substrats und hinterlassen einen festen Film des gewünschten Materials. Andere Methoden beinhalten das Eintauchen des Substrats in ein chemisches Flüssigkeitsbad.

Konforme Abdeckung ist entscheidend

Der größte Vorteil chemischer Methoden ist ihre Fähigkeit, eine konforme Beschichtung zu erzeugen.

Da die Prekursor-Gase oder -Flüssigkeiten das gesamte Substrat umgeben, wächst der Film gleichmäßig auf allen Oberflächen, einschließlich komplexer 3D-Formen, scharfer Kanten und sogar im Inneren kleiner Löcher. Dies ist etwas, womit PVD-Methoden Schwierigkeiten haben.

Die Kompromisse verstehen

Die Wahl der richtigen Methode erfordert ein Verständnis der inhärenten Kompromisse jedes Ansatzes. Diese Entscheidung wirkt sich direkt auf die Leistung, die Kosten und die Anwendbarkeit des Films aus.

Physikalische Abscheidung: Reinheit vs. Abdeckung

PVD-Verfahren eignen sich hervorragend zur Herstellung von Filmen mit extrem hoher Reinheit und Dichte, da die Vakuumumgebung Verunreinigungen minimiert. Dies macht sie ideal für optische und elektronische Anwendungen.

Ihre Sichtliniennatur macht sie jedoch ungeeignet für die gleichmäßige Beschichtung komplexer, nicht-planarer Geometrien.

Chemische Abscheidung: Konformität vs. Komplexität

Die größte Stärke der chemischen Abscheidung ist ihre unübertroffene Fähigkeit, gleichmäßige, konforme Beschichtungen auf komplizierten Teilen zu erzeugen.

Der Kompromiss ist oft die Prozesskomplexität. Diese Methoden können hohe Temperaturen erfordern, denen nicht alle Substrate standhalten können, und Nebenprodukte aus den chemischen Reaktionen können manchmal als Verunreinigungen in den Film gelangen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung an die Filmeigenschaften und die Bauteilgeometrie sollten Ihre Wahl der Abscheidungsmethode bestimmen.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine einfache, flache Oberfläche mit einem hochreinen Material zu beschichten: Die physikalische Gasphasenabscheidung (PVD) ist die direkteste und effektivste Methode.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein komplexes 3D-Objekt mit komplizierten Merkmalen gleichmäßig zu beschichten: Die chemische Abscheidung (wie CVD) ist aufgrund ihrer konformen Natur der notwendige Ansatz.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine Komponente vor Korrosion oder Verschleiß zu schützen: Beide Methoden sind praktikabel, aber die Wahl hängt davon ab, ob die Geometrie des Teils die konforme Abdeckung der chemischen Abscheidung erfordert.

Die Auswahl des richtigen Beschichtungsverfahrens beginnt mit einem klaren Verständnis Ihres Endziels.

Zusammenfassungstabelle:

| Methode | Kernprinzip | Hauptvorteil | Ideal für |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Atom-für-Atom-Übertragung im Vakuum | Hochreine, dichte Filme | Einfache, flache Oberflächen; optische/elektronische Anwendungen |

| Chemische Gasphasenabscheidung (CVD) | Chemische Reaktion aus einer Fluidphase | Konforme Abdeckung auf komplexen 3D-Formen | Komplizierte Teile mit Löchern, Ecken und verdeckten Oberflächen |

Unsicher, welche Dünnschichtabscheidungsmethode für Ihr Projekt die richtige ist?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für präzise Dünnschichtbeschichtungen. Unsere Experten können Ihnen helfen, die ideale PVD- oder CVD-Lösung zu wählen, um die spezifischen Filmeigenschaften – sei es für Reinheit, Konformität oder Haltbarkeit – zu erreichen, die Ihr Labor benötigt.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und Ihren Beschichtungsprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat