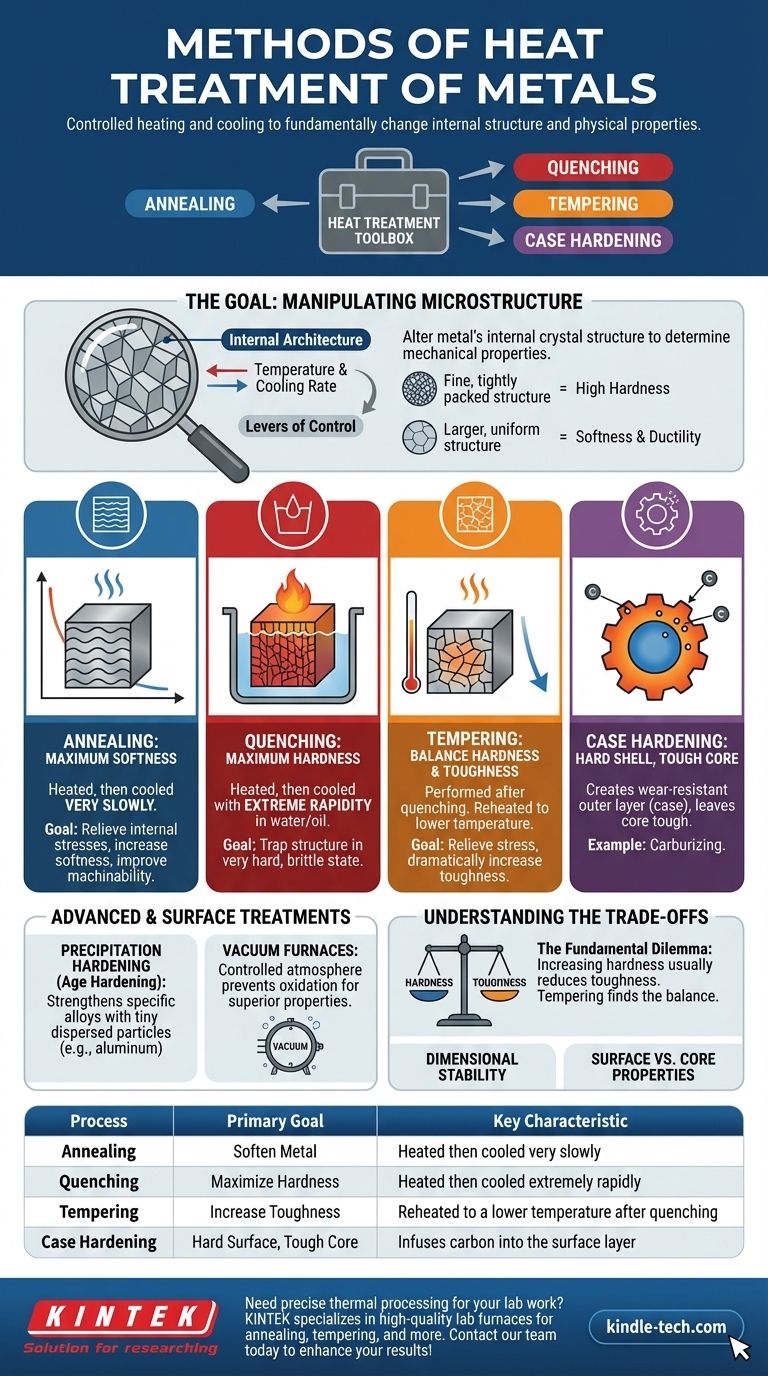

Im Kern ist die Wärmebehandlung das kontrollierte Erhitzen und Abkühlen von Metallen, um deren innere Struktur und damit ihre physikalischen Eigenschaften grundlegend zu verändern. Die gebräuchlichsten Methoden umfassen Glühen, Härten, Anlassen und Einsatzhärten. Jeder Prozess verwendet einen einzigartigen Zyklus von Temperatur- und Abkühlraten, um ein spezifisches Ergebnis zu erzielen, wie z. B. ein Metall weicher und formbarer zu machen oder es härter und verschleißfester zu machen.

Die wesentliche Erkenntnis ist, dass die Wärmebehandlung keine einzelne Aktion ist, sondern ein Werkzeugkasten von Prozessen. Die Wahl der Methode hängt vollständig vom gewünschten Endzustand des Metalls ab – ob es weich, hart, zäh oder eine spezifische Kombination dieser Eigenschaften sein soll.

Das Ziel der Wärmebehandlung: Manipulation der Mikrostruktur

Die Wärmebehandlung verändert die innere Kristallstruktur eines Metalls, bekannt als seine Mikrostruktur. Stellen Sie sich diese Struktur als die innere Architektur des Metalls vor, die sein Gesamtverhalten bestimmt.

Warum die Mikrostruktur wichtig ist

Die Größe, Form und Zusammensetzung der Kristalle innerhalb eines Metalls bestimmen seine mechanischen Eigenschaften. Eine feine, dicht gepackte Struktur führt oft zu hoher Härte, während eine größere, gleichmäßigere Struktur typischerweise eine größere Weichheit und Duktilität ergibt.

Die Stellschrauben der Kontrolle: Temperatur und Abkühlgeschwindigkeit

Die beiden primären Variablen in jedem Wärmebehandlungsprozess sind Temperatur und Abkühlgeschwindigkeit. Durch die präzise Steuerung, wie heiß ein Metall wird, wie lange es bei dieser Temperatur gehalten wird und wie schnell es abkühlt, kann seine innere Struktur gezwungen werden, sich in eine wünschenswertere Konfiguration umzuordnen.

Kernprozesse der Wärmebehandlung

Obwohl es viele Variationen gibt, fallen die meisten Wärmebehandlungen in einige grundlegende Kategorien, die darauf abzielen, das Material entweder zu erweichen oder zu härten.

Glühen: Für maximale Weichheit und Duktilität

Glühen ist ein Prozess, der verwendet wird, um ein Metall so weich wie möglich zu machen. Es beinhaltet das Erhitzen des Metalls auf eine bestimmte Temperatur, das Halten bei dieser Temperatur und dann das sehr langsame Abkühlen.

Dieses langsame Abkühlen ermöglicht es den inneren Kristallen, in einem gleichmäßigen, spannungsarmen Zustand zu wachsen und sich neu zu bilden. Die Hauptziele des Glühens sind das Abbauen innerer Spannungen aus früheren Arbeiten, die Erhöhung der Weichheit und die Verbesserung der Bearbeitbarkeit eines Metalls.

Abschrecken: Für maximale Härte

Abschrecken ist das Gegenteil des Glühens. Es beinhaltet das Erhitzen des Stahls auf eine hohe Temperatur und dann das extrem schnelle Abkühlen durch Eintauchen in ein Medium wie Wasser, Öl oder Salzlake.

Dieses schnelle Abkühlen fängt die Kristallstruktur des Metalls in einem sehr harten, spröden Zustand ein, der als Martensit bezeichnet wird. Obwohl das resultierende Teil außergewöhnlich hart ist, ist es ohne eine nachfolgende Behandlung oft zu spröde für den praktischen Gebrauch.

Anlassen: Das Gleichgewicht von Härte und Zähigkeit finden

Das Anlassen wird fast immer unmittelbar nach dem Abschrecken durchgeführt. Das gehärtete, spröde Teil wird auf eine viel niedrigere Temperatur wiedererhitzt und für eine bestimmte Zeit gehalten, bevor es an der Luft abkühlen darf.

Dieser Prozess baut einen Teil der inneren Spannungen vom Abschrecken ab, reduziert die Härte leicht, erhöht aber die Zähigkeit des Metalls (seine Fähigkeit, Stöße ohne Bruch zu absorbieren) dramatisch. Das endgültige Gleichgewicht von Härte und Zähigkeit wird durch die Anlasstemperatur gesteuert.

Fortgeschrittene & oberflächenspezifische Behandlungen

Über die Kernprozesse hinaus können spezialisierte Behandlungen einzigartige Eigenschaftskombinationen erzeugen oder nur die Oberfläche eines Teils ansprechen.

Einsatzhärten: Eine harte Schale mit einem zähen Kern

Das Einsatzhärten, auch als Oberflächenhärten bekannt, erzeugt eine hoch verschleißfeste Außenschicht, während der innere Kern zäh und duktil bleibt. Eine gängige Methode ist das Aufkohlen, bei dem ein Stahlteil in einer kohlenstoffreichen Umgebung erhitzt wird.

Kohlenstoff diffundiert in die Oberfläche, wodurch die äußere "Schale" nach einer abschließenden Wärmebehandlung viel härter wird als das Innere. Dies ist ideal für Komponenten wie Zahnräder und Lager, die Oberflächenverschleiß widerstehen müssen, aber auch Stoßbelastungen standhalten müssen.

Ausscheidungshärten: Spezifische Legierungen stärken

Auch als Aushärten bekannt, wird dieser Prozess bei Nichteisenlegierungen wie Aluminium, Magnesium und Nickel angewendet. Er beinhaltet das Erhitzen des Materials, um Legierungselemente im Grundmetall zu lösen, gefolgt von schnellem Abkühlen.

Ein zweiter, bei niedrigerer Temperatur stattfindender Erhitzungszyklus (der "Alterungsschritt") bewirkt dann, dass diese Elemente winzige, gleichmäßig verteilte Partikel – oder Ausscheidungen – bilden, die das Material signifikant verstärken.

Die Umgebung ist wichtig: Vakuumöfen

Moderne Wärmebehandlungen werden oft in einer kontrollierten Atmosphäre, wie einem Vakuumofen, durchgeführt. Dies verhindert Oxidation und Oberflächenverunreinigungen während des Erhitzens, was zu einem saubereren Teil mit überlegenen mechanischen und korrosionsbeständigen Eigenschaften führt. Geräte wie Muffelöfen bieten die präzise Temperaturregelung, die für diese Prozesse erforderlich ist, sei es für die Großproduktion oder kleinere Testchargen.

Die Kompromisse verstehen

Die Wahl eines Wärmebehandlungsprozesses beinhaltet immer das Abwägen konkurrierender Eigenschaften. Es gibt keine einzelne "beste" Methode, sondern nur die am besten geeignete für eine gegebene Anwendung.

Das Dilemma Härte vs. Zähigkeit

Dies ist der grundlegendste Kompromiss in der Metallurgie. Eine Erhöhung der Härte eines Metalls reduziert fast immer seine Zähigkeit, wodurch es spröder wird. Das Anlassen ist die primäre Methode, um diesen Kompromiss zu navigieren, aber es ist ein Balanceakt: mehr Zähigkeit bedeutet weniger Härte und umgekehrt.

Dimensionsstabilität und Verzug

Die schnellen Temperaturänderungen, die bei Prozessen wie dem Abschrecken auftreten, können erhebliche innere Spannungen verursachen. Diese Spannungen können dazu führen, dass sich Teile verziehen, verformen oder sogar reißen, wenn sie nicht sorgfältig kontrolliert werden. Die Geometrie des Teils und die Kontrolle der Abkühlgeschwindigkeit sind kritische Faktoren.

Oberflächen- vs. Kerneigenschaften

Prozesse wie das Einsatzhärten sind ein bewusster Kompromiss. Sie erhalten eine außergewöhnliche Oberflächenhärte auf Kosten eines homogenen Materials. Dies ist eine leistungsstarke Designwahl für Komponenten, die hohem Oberflächenverschleiß ausgesetzt sind, aber auch Massenversagen durch Stoß widerstehen müssen.

Den richtigen Prozess für Ihre Anwendung wählen

Ihre endgültige Auswahl sollte sich nach der primären Leistungsanforderung der Komponente richten.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit oder Umformbarkeit liegt: Sie müssen das Metall erweichen und innere Spannungen abbauen, was Glühen zu Ihrer primären Wahl macht.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit liegt: Sie benötigen eine harte Oberfläche, was direkt auf Einsatzhärten oder einen Abschreck- und Anlassprozess mit minimalem Anlassen hindeutet.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Festigkeit und Schlagfestigkeit liegt: Ihr Ziel ist Zähigkeit, die durch Abschrecken zur Härtung des Materials gefolgt von einem sorgfältig kontrollierten Anlasszyklus erreicht wird.

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, die präzise Wärmebehandlung auszuwählen, um die exakte Materialleistung zu erzielen, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Hauptmerkmal |

|---|---|---|

| Glühen | Metall erweichen | Erhitzt, dann sehr langsam abgekühlt |

| Abschrecken | Härte maximieren | Erhitzt, dann extrem schnell abgekühlt |

| Anlassen | Zähigkeit erhöhen | Nach dem Abschrecken auf eine niedrigere Temperatur wiedererhitzt |

| Einsatzhärten | Harte Oberfläche, zäher Kern | Kohlenstoff wird in die Oberflächenschicht eingebracht |

Benötigen Sie präzise thermische Prozesse für Ihre Laborarbeit? Die richtige Wärmebehandlung ist entscheidend, um die Materialeigenschaften zu erzielen, die Ihre Forschung oder Qualitätskontrolle erfordert. KINTEK ist spezialisiert auf hochwertige Laboröfen, einschließlich Vakuum- und Muffelöfen, die die exakte Temperaturregelung und Atmosphäre bieten, die für Prozesse wie Glühen, Anlassen und mehr erforderlich sind. Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Ausrüstung zur Verbesserung Ihrer Ergebnisse unterstützen.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Woraus besteht das Innere eines Brennofens? Entdecken Sie die feuerfesten Materialien, die extremer Hitze standhalten

- Was ist eine Lötstelle beim Hartlöten? Meistern Sie den Schlüssel zu starken, dauerhaften Metallverbindungen

- Härten Sie vor dem Anlassen ab? Beherrschen Sie die wesentliche Reihenfolge für starken, langlebigen Stahl

- Was bewirkt die Wärmebehandlung mit den mikrostrukturellen Eigenschaften? Maßgeschneiderte Materialfestigkeit, Härte und Zähigkeit

- Was sind die verschiedenen Arten der Wärmeübertragung in einem Ofen? Beherrschung von Leitung, Konvektion & Strahlung

- Welcher Ofentyp wird zur Wärmebehandlung eingesetzt? Passen Sie Ihren Prozess an die perfekte Lösung für die Wärmebehandlung an

- Was ist der Unterschied zwischen vertikalen und horizontalen Ofenhalbleitern? Erzielen Sie überlegene Ausbeute und Gleichmäßigkeit

- Welche Rolle spielt ein Hochtemperatur-Sinterofen bei der Herstellung von NZSP? Schlüssel zur optimalen Ionenleitfähigkeit