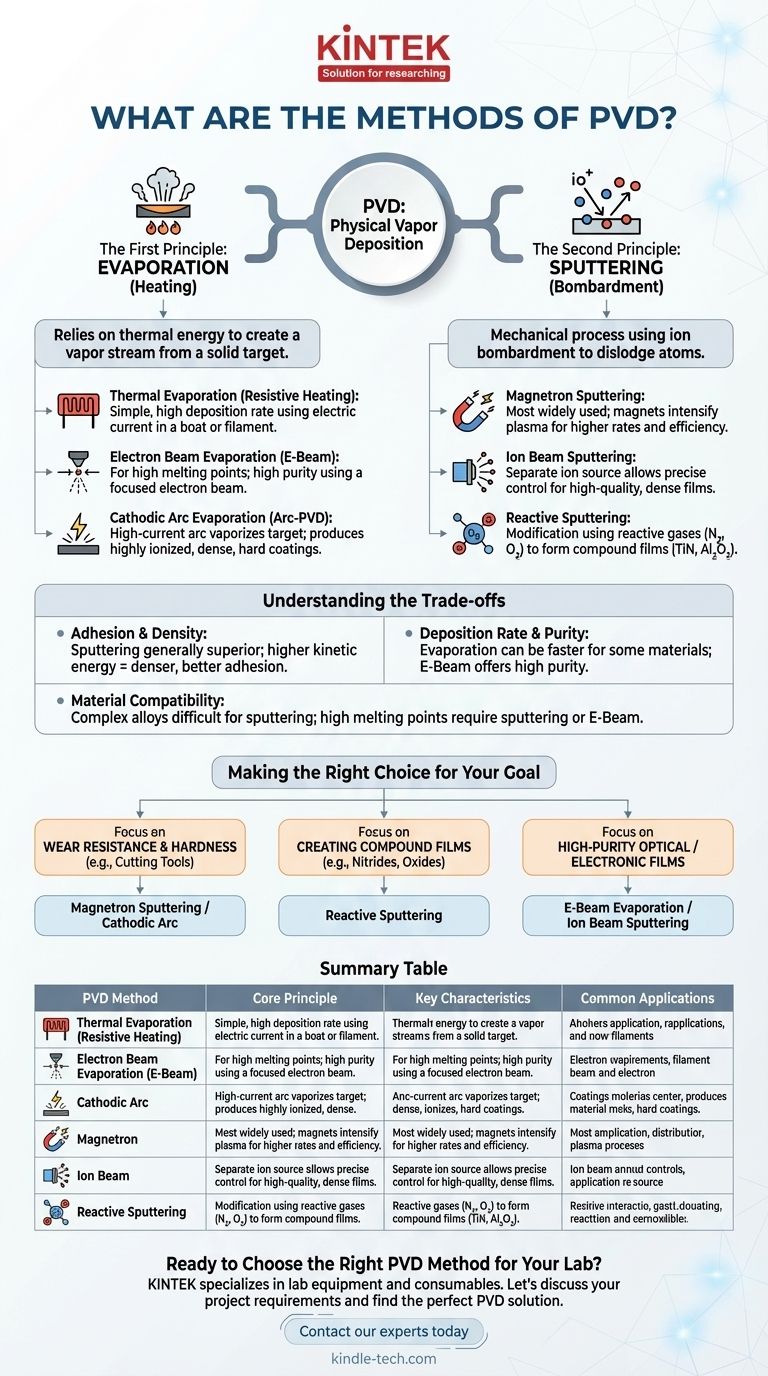

Die primären Methoden der Physikalischen Gasphasenabscheidung (PVD) lassen sich grundsätzlich in zwei verschiedene Familien einteilen: Verdampfung und Sputtern. Zu den gängigsten industriellen Techniken gehören das Magnetron-Sputtern, die kathodische Lichtbogenverdampfung und die thermische Verdampfung, die jeweils darauf ausgelegt sind, ein festes Material in einen Dampf umzuwandeln, der als hochleistungsfähiger Dünnfilm abgeschieden werden kann.

Der entscheidende Unterschied zwischen PVD-Methoden liegt nicht in der verwendeten spezifischen Maschine, sondern im angewandten physikalischen Prinzip. Ihre Wahl läuft letztendlich auf eine von zwei Aktionen hinaus: Sie erhitzen ein Material, bis es verdampft, oder Sie beschießen es mit Ionen, um Atome herauszuschlagen.

Das erste Prinzip: Verdampfung

Verdampfungstechniken nutzen thermische Energie, um einen Dampfstrom zu erzeugen. Ein festes Ausgangsmaterial, bekannt als "Target", wird in einem Hochvakuum erhitzt, bis seine Atome genügend Energie gewinnen, um abzukochen oder zu sublimieren und in die Dampfphase überzugehen, die dann auf dem Substrat kondensiert.

Thermische Verdampfung (Widerstandsheizung)

Dies ist eine der einfachsten PVD-Methoden. Ein elektrischer Strom wird durch ein hochohmiges Boot oder einen Glühfaden geleitet, der das Ausgangsmaterial enthält, wodurch intensive Hitze erzeugt wird und das Material verdampft.

Elektronenstrahlverdampfung (E-Beam)

Für Materialien mit sehr hohen Schmelzpunkten wird ein Elektronenstrahl als Wärmequelle verwendet. Ein hochintensiver Elektronenstrahl wird magnetisch geführt, um auf das Targetmaterial zu treffen, wodurch ein lokalisierter Punkt intensiver Hitze entsteht, der einen Dampfstrom mit hoher Reinheit erzeugt.

Kathodische Lichtbogenverdampfung (Arc-PVD)

Diese Methode verwendet einen Hochstrom-, Niederspannungs-Lichtbogen, um das Targetmaterial zu verdampfen. Der Lichtbogen erzeugt kleine, hochenergetische Emissionspunkte auf der Kathodenoberfläche (Target), die das Material lokal erhitzen und verdampfen, wodurch ein hochionisierter Dampf entsteht, der zu sehr dichten und harten Beschichtungen führt.

Das zweite Prinzip: Sputtern

Sputtern ist ein mechanischer, kein thermischer Prozess. Es nutzt die Impulsübertragung von energetischen Ionen, um Atome von der Oberfläche des Targetmaterials abzulösen oder "abzusputtern". Ein Plasma wird typischerweise verwendet, um eine stetige Versorgung mit diesen beschießenden Ionen zu gewährleisten.

Magnetron-Sputtern

Dies ist wohl die heute am weitesten verbreitete PVD-Technik. Magnete werden hinter dem Target platziert, um Elektronen in der Nähe seiner Oberfläche einzufangen. Dies intensiviert das Plasma, was zu einer viel höheren Rate des Ionenbeschusses und somit zu einem schnelleren, effizienteren Abscheidungsprozess führt.

Ionenstrahl-Sputtern

Bei dieser Technik ist die Ionenquelle vom Target getrennt. Ein Ionenstrahl wird erzeugt und dann auf das Target beschleunigt, was eine präzise Kontrolle über die Energie und den Fluss der beschießenden Ionen ermöglicht. Dies erlaubt die Erzeugung extrem hochwertiger, dichter Schichten.

Reaktives Sputtern

Reaktives Sputtern ist keine eigenständige Methode, sondern eine Modifikation eines anderen Sputterprozesses, meist des Magnetron-Sputterns. Ein reaktives Gas (wie Stickstoff oder Sauerstoff) wird absichtlich in die Vakuumkammer eingeführt. Die gesputterten Metallatome reagieren mit diesem Gas, um einen Verbundfilm, wie Titannitrid (TiN) oder Aluminiumoxid (Al₂O₃), direkt auf dem Substrat zu bilden.

Die Kompromisse verstehen: Verdampfung vs. Sputtern

Keines der Prinzipien ist universell überlegen; die Wahl hängt vollständig von den gewünschten Eigenschaften der endgültigen Beschichtung ab.

Haftung und Dichte

Sputtern erzeugt im Allgemeinen Beschichtungen mit höherer Dichte und besserer Haftung. Die gesputterten Atome treffen mit viel höherer kinetischer Energie auf das Substrat als verdampfte Atome, wodurch sie sich effektiv in die Oberfläche einbetten und eine dichtere Filmstruktur erzeugen.

Abscheidungsrate und Reinheit

Die Verdampfung kann für bestimmte Materialien höhere Abscheidungsraten bieten, was sie für dickere Beschichtungen effizienter macht. Insbesondere die Elektronenstrahlverdampfung kann Filme von sehr hoher Reinheit erzeugen, da die Wärmequelle stark lokalisiert ist.

Materialverträglichkeit

Einige komplexe Legierungen können schwierig gleichmäßig zu sputtern sein, da ein Element leichter gesputtert werden kann als ein anderes. Umgekehrt haben einige Materialien Schmelzpunkte, die für eine einfache thermische Verdampfung zu hoch sind, wodurch Sputtern oder E-Beam-Verdampfung notwendig werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen PVD-Methode erfordert die Abstimmung der Prozessfähigkeiten mit der Hauptanforderung Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit und Härte liegt (z. B. Schneidwerkzeuge): Magnetron-Sputtern oder kathodische Lichtbogenverdampfung sind die führenden industriellen Optionen aufgrund der dichten, hochhaftenden Filme, die sie erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Verbundfilmen liegt (z. B. Nitride, Oxide): Reaktives Sputtern ist der dafür vorgesehene Prozess, da es darauf ausgelegt ist, diese Verbindungen während der Abscheidung zu bilden.

- Wenn Ihr Hauptaugenmerk auf hochreinen optischen oder elektronischen Filmen liegt: Elektronenstrahlverdampfung oder Ionenstrahl-Sputtern bieten den höchsten Grad an Kontrolle über Kontamination und Filmeigenschaften.

Das Verständnis des Kernprinzips – Erhitzen versus Beschuss – ist der Schlüssel zur Auswahl der idealen PVD-Methode für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| PVD-Methode | Kernprinzip | Hauptmerkmale | Häufige Anwendungen |

|---|---|---|---|

| Thermische Verdampfung | Erhitzen (Widerstand) | Einfach, hohe Abscheidungsrate | Dünne Schichten für die Grundlagenforschung |

| Elektronenstrahlverdampfung (E-Beam) | Erhitzen (Elektronenstrahl) | Hohe Reinheit, Materialien mit hohem Schmelzpunkt | Optische Beschichtungen, Elektronik |

| Kathodische Lichtbogenverdampfung | Erhitzen (Elektrischer Lichtbogen) | Hochionisiertes Plasma, dichte/harte Beschichtungen | Verschleißfeste Werkzeuge |

| Magnetron-Sputtern | Beschuss (Plasma) | Hohe Dichte, ausgezeichnete Haftung, vielseitig | Dekorative, funktionale Beschichtungen |

| Ionenstrahl-Sputtern | Beschuss (Ionenstrahl) | Präzise Steuerung, hochwertige Filme | Präzisionsoptik, Halbleiter |

| Reaktives Sputtern | Beschuss + Chemische Reaktion | Bildet Verbundfilme (z. B. TiN) | Harte, dekorative Beschichtungen |

Bereit, die richtige PVD-Methode für Ihr Labor zu wählen?

Die Auswahl der idealen PVD-Technik ist entscheidend, um die spezifischen Filmeigenschaften – wie Härte, Reinheit oder Haftung – zu erreichen, die Ihre Forschung oder Produktion erfordert. Die Wahl zwischen Verdampfung und Sputtern hängt vollständig von den Zielen Ihrer Anwendung ab.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet das Fachwissen und die zuverlässigen PVD-Lösungen, die Sie für Ihren Erfolg benötigen. Wir helfen Laboren wie Ihrem, diese technischen Entscheidungen zu treffen, um Effizienz und Ergebnisse zu verbessern.

Lassen Sie uns Ihre Projektanforderungen besprechen und die perfekte PVD-Lösung für Sie finden.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens