Im Grunde genommen ist die Dünnschichtabscheidung ein Prozess der Ablagerung einer mikroskopischen Materialschicht auf einem Substrat. Diese Methoden werden grob in zwei grundlegende Ansätze unterteilt: die chemische Abscheidung, die chemische Reaktionen zur Filmbildung nutzt, und die physikalische Abscheidung, die Material physisch von einer Quelle auf das Substrat überträgt.

Die Wahl der Dünnschichtabscheidungsmethode ist nicht willkürlich. Es handelt sich um eine kritische technische Entscheidung, die durch die erforderlichen Filmeigenschaften – wie Präzision, Reinheit und Gleichmäßigkeit – sowie durch die praktischen Zwänge der endgültigen Anwendung, einschließlich Kosten und Maßstab, bestimmt wird.

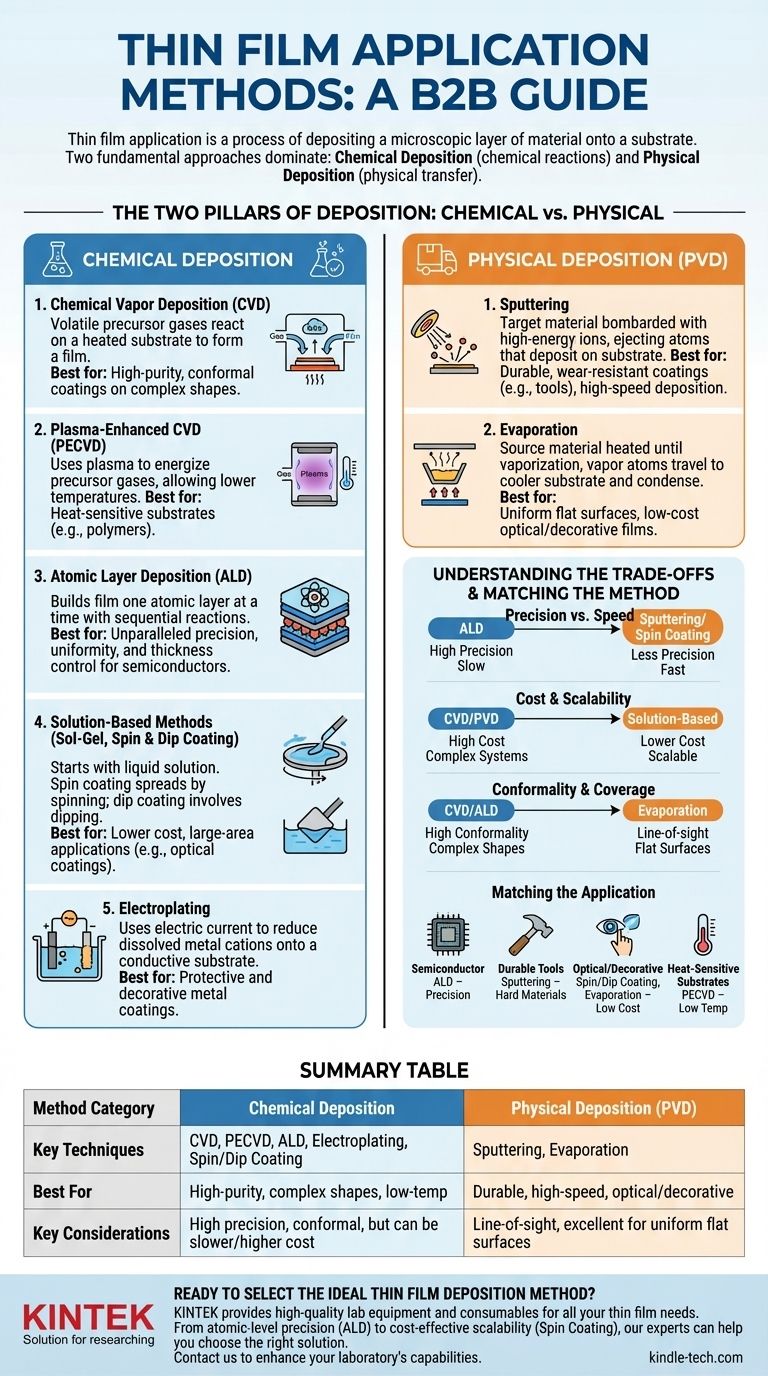

Die zwei Säulen der Abscheidung: Chemisch vs. Physikalisch

Das Verständnis des grundlegenden Unterschieds zwischen chemischer und physikalischer Abscheidung ist der erste Schritt, um sich in diesem Bereich zurechtzufinden. Die eine erzeugt das Material direkt auf der Oberfläche, während die andere vorhandenes Material darauf überträgt.

Verständnis der chemischen Abscheidung

Chemische Abscheidungsmethoden verwenden Ausgangsmaterialien (Precursoren), oft in Gas- oder Flüssigform, die auf der Substratoberfläche eine chemische Reaktion eingehen und einen festen Film hinterlassen.

Chemische Gasphasenabscheidung (CVD) Bei der CVD werden flüchtige Precursor-Gase in eine Reaktionskammer eingeleitet, wo sie auf einem erhitzten Substrat zersetzt werden und reagieren, um den gewünschten Film zu bilden. Sie ist bekannt für die Erzeugung hochreiner, konformer Beschichtungen auf komplexen Formen.

Plasmaunterstützte CVD (PECVD) Dies ist eine Variante der CVD, die ein Plasma verwendet, um die Precursor-Gase anzuregen. Dadurch kann die Abscheidung bei viel niedrigeren Temperaturen erfolgen, was sie für Substrate geeignet macht, die hohen Temperaturen nicht standhalten.

Atomlagenabscheidung (ALD) ALD ist eine hochpräzise Technik, die einen Film Schicht für Atomschicht aufbaut. Sie beinhaltet sequentielle, selbstlimitierende chemische Reaktionen und bietet eine beispiellose Kontrolle über Filmdicke und Gleichmäßigkeit, was für die moderne Halbleiterfertigung von entscheidender Bedeutung ist.

Lösungsbasierte Methoden (Sol-Gel, Schleuder- und Tauchbeschichtung) Diese Methoden beginnen mit einer chemischen Lösung (einem „Sol“). Beim Schleuderbeschichten (Spin Coating) wird das Substrat mit hoher Geschwindigkeit gedreht, um die Flüssigkeit zu einem gleichmäßigen Film zu verteilen. Beim Tauchbeschichten (Dip Coating) wird das Substrat einfach in die Lösung getaucht und wieder herausgezogen. Diese Techniken sind oft kostengünstiger und einfacher zu implementieren.

Galvanische Abscheidung (Elektroplattierung) Diese klassische Methode verwendet einen elektrischen Strom, um gelöste Metallkationen zu reduzieren, sodass sie eine dünne, kohärente Metallbeschichtung auf einer Elektrode bilden. Sie wird häufig sowohl für Schutz- als auch für Dekorationszwecke eingesetzt.

Verständnis der physikalischen Abscheidung

Physikalische Abscheidungsmethoden, oft als Physikalische Gasphasenabscheidung (PVD) kategorisiert, beinhalten den mechanischen oder thermischen Transport von Material von einer Quell-"Target" zum Substrat, typischerweise in einer Vak uumumgebung.

Sputtern Beim Sputtern wird ein Target aus dem gewünschten Material mit energiereichen Ionen aus einem Plasma beschossen. Dieser Aufprall stößt Atome vom Target ab oder „sputtert“ sie, die dann zum Substrat wandern und sich dort ablagern, um den Dünnfilm zu bilden.

Verdampfung (Evaporation) Bei dieser Methode wird das Quellmaterial in einer Hochvakuumkammer erhitzt, bis es verdampft. Diese verdampften Atome bewegen sich geradlinig zum kühleren Substrat, wo sie wieder in einen festen Zustand kondensieren und den Film bilden.

Verständnis der Kompromisse

Keine einzelne Abscheidungsmethode ist universell überlegen. Die optimale Wahl hängt vollständig von einem Gleichgewicht zwischen technischen Anforderungen und wirtschaftlichen Realitäten ab.

Präzision vs. Geschwindigkeit

Es besteht oft ein direkter Kompromiss zwischen der Präzision des Films und der Geschwindigkeit des Prozesses. ALD bietet Kontrolle auf atomarer Ebene, ist aber von Natur aus langsam. Im Gegensatz dazu sind Methoden wie Sputtern oder Schleuderbeschichten erheblich schneller, bieten aber eine weniger feinkörnige Kontrolle über die Dicke.

Kosten und Skalierbarkeit

Die für CVD und PVD erforderlichen Hochvakuumsysteme stellen erhebliche Investitionskosten dar. Lösungsbasierte Methoden wie das Tauchbeschichten sind im Allgemeinen weitaus weniger kostspielig und lassen sich leichter für großflächige Anwendungen, wie z. B. Architekturglas, skalieren.

Konformität und Abdeckung

Die Fähigkeit, komplexe, dreidimensionale Formen gleichmäßig zu beschichten, wird als Konformität bezeichnet. CVD und ALD sind hier hervorragend, da die Precursor-Gase jede Ritze und Spalte erreichen können. Sichtlinienbasierte physikalische Methoden wie die Verdampfung haben Schwierigkeiten mit komplexen Geometrien.

Die Methode auf Ihre Anwendung abstimmen

Ihr Endziel ist der wichtigste Faktor bei der Auswahl einer Abscheidungstechnik.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision für Halbleiterbauelemente liegt: ALD ist der Industriestandard für die Herstellung der unglaublich dünnen, gleichmäßigen Schichten, die für moderne Transistoren erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf einer haltbaren, verschleißfesten Beschichtung für Werkzeuge liegt: PVD-Methoden wie Sputtern sind ideal für die Abscheidung harter Materialien wie Titannitrid.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen optischen oder dekorativen Beschichtung liegt: Schleuderbeschichten, Tauchbeschichten oder Verdampfen sind hochwirksame und wirtschaftliche Optionen für Anwendungen wie Antireflexionsbeschichtungen für Linsen oder Schmuck.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Substrats wie eines Polymers liegt: PECVD ist die überlegene Wahl, da sein Niedertemperaturprozess eine Beschädigung des darunter liegenden Materials verhindert.

Letztendlich ermöglicht Ihnen das Verständnis dieser Methoden und ihrer Kompromisse, Materialien gezielt mit den exakten Eigenschaften zu gestalten, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Methodenkategorie | Schlüsseltechniken | Am besten geeignet für | Wichtige Überlegungen |

|---|---|---|---|

| Chemische Abscheidung | CVD, PECVD, ALD, Galvanische Abscheidung, Schleuder-/Tauchbeschichtung | Hochreine Filme, komplexe Formen, Niedertemperaturprozesse | Hohe Präzision, konforme Beschichtungen, aber potenziell langsamer/teurer |

| Physikalische Abscheidung (PVD) | Sputtern, Verdampfung | Haltbare Beschichtungen, Hochgeschwindigkeitsabscheidung, optische/dekorative Filme | Sichtlinienbeschränkung, hervorragend für gleichmäßige, ebene Oberflächen |

Bereit, die ideale Dünnschichtabscheidungsmethode für Ihre Anwendung auszuwählen? Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien für alle Ihre Dünnschichtanforderungen spezialisiert. Ob Sie die Präzision auf atomarer Ebene von ALD für die Halbleiterforschung oder die kostengünstige Skalierbarkeit des Schleuderbeschichtens für großflächige Projekte benötigen, unsere Experten helfen Ihnen bei der Auswahl der richtigen Lösung. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten und die Effizienz Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung