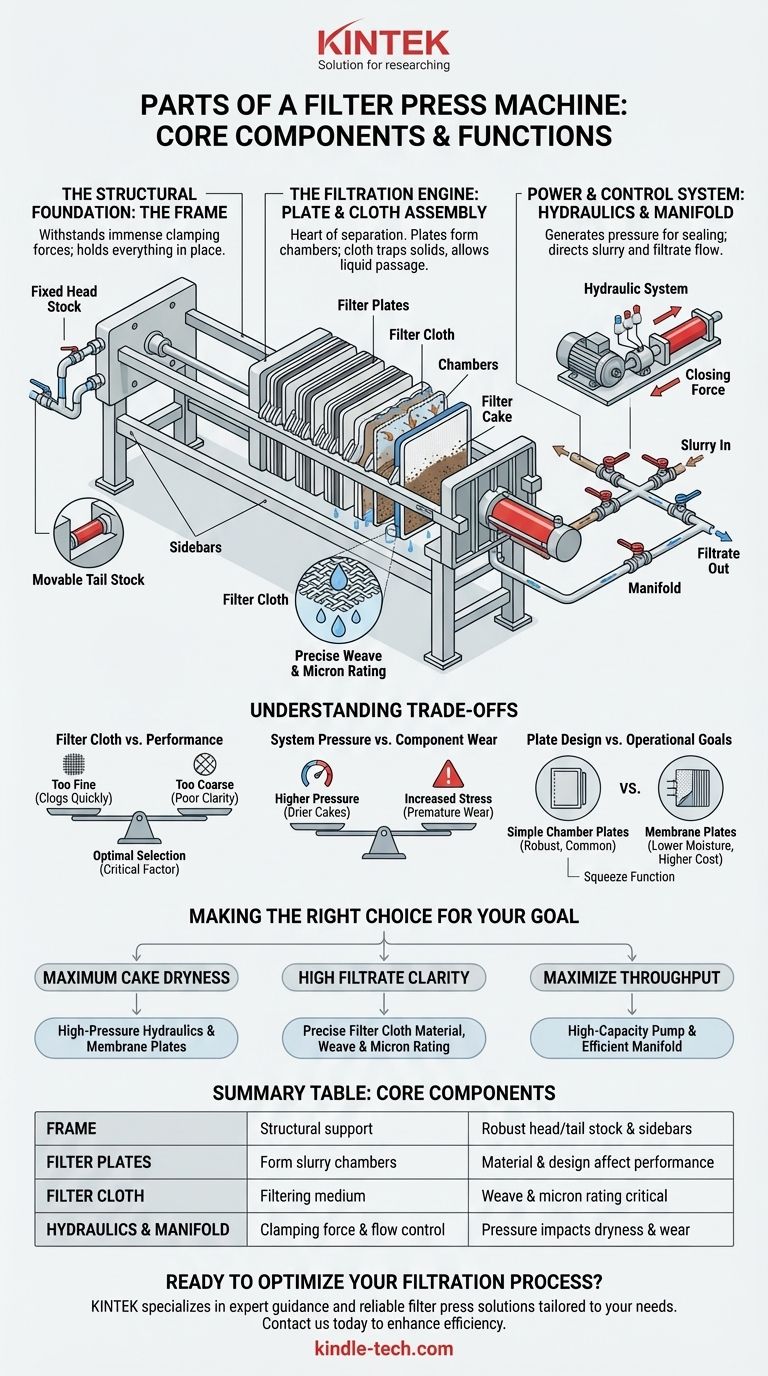

Im Kern besteht eine Filterpresse aus vier Hauptkomponenten: dem Rahmen, den Filterplatten, dem Verteiler und dem Filtertuch. Diese strukturellen und filternden Elemente werden durch ein Antriebssystem, typischerweise hydraulisch, aktiviert, das den immensen Druck erzeugt, der für eine effektive Fest-Flüssig-Trennung erforderlich ist.

Eine Filterpresse ist im Grunde ein unkompliziertes mechanisches System. Sie verwendet einen robusten Rahmen und immensen hydraulischen Druck, um einen Stapel von tuchbedeckten Platten zusammenzupressen, wodurch Flüssigkeit physisch aus einer Aufschlämmung herausgedrückt wird und feste „Kuchen“ zurückbleiben. Das Verständnis der Rolle jeder Komponente ist der Schlüssel zur Optimierung ihrer Leistung.

Das strukturelle Fundament: Der Rahmen

Der Rahmen ist das Skelett der Maschine, konstruiert, um den massiven Klemmkräften standzuhalten, die während eines Presszyklus erzeugt werden. Sein einziger Zweck ist es, alles unter extremem Druck an Ort und Stelle zu halten, ohne sich zu verbiegen oder zu versagen.

Der Kopf- und Endstock

Der Rahmen besteht aus einem festen Kopfstock und einem beweglichen Endstock. Der Kopfstock ist stationär und enthält die Rohrverbindungen für die Aufschlämmung und das Filtrat, während der Endstock den Hydraulikzylinder beherbergt, der die Schließkraft bereitstellt.

Die Seitenholme

Zwei hochbelastbare Seitenholme verbinden den Kopf- und Endstock. Diese Holme bieten nicht nur die strukturelle Integrität des Rahmens, sondern dienen auch als Schienen, an denen die Filterplatten hängen und gleiten.

Der Filtrationsmotor: Die Platten- und Tuchbaugruppe

Dies ist das Herzstück der Filterpresse, wo die eigentliche Trennung stattfindet. Die Kombination aus Platten und Tuch bildet eine Reihe von Kammern, die die Aufschlämmung enthalten und die Flüssigkeit filtern.

Die Filterplatten

Filterplatten sind die Kernkomponenten, die das Filterpaket bilden. Wenn sie zusammengepresst werden, bilden ihre Oberflächen Hohlkammern, die mit der Aufschlämmung gefüllt werden. Sie bestehen typischerweise aus langlebigen Materialien wie Polypropylen.

Das Filtertuch

Das Filtertuch ist das eigentliche Filtermedium. Jede Platte ist mit einem Blatt dieses speziell gewebten Gewebes versehen. Die Webart und das Material des Tuchs werden für eine bestimmte Anwendung präzise ausgewählt, um das Durchlassen von Flüssigkeit (Filtrat) zu ermöglichen, während die festen Partikel zurückgehalten werden.

Wie sie zusammenarbeiten

Die Aufschlämmung wird in die Kammern zwischen den tuchbedeckten Platten gepumpt. Das Hydrauliksystem klemmt die Platten zusammen, und der Druck drückt die Flüssigkeit durch das Filtertuch. Die Feststoffe werden auf der Oberfläche des Tuchs eingeschlossen und bilden allmählich einen dichten „Filterkuchen“.

Das Leistungs- und Steuerungssystem: Hydraulik und Verteiler

Dieses System liefert die Kraft und die Durchflusskontrolle, die für einen effizienten Betrieb der Maschine erforderlich sind. Es bestimmt, wie schnell die Presse gefüllt werden kann, wie viel Druck ausgeübt wird und wie die resultierende Flüssigkeit abgeleitet wird.

Das Hydrauliksystem

Das Hydrauliksystem ist die Stromquelle der Maschine. Es besteht aus einem Elektromotor, einer Hydraulikpumpe, einem Zylinder und Steuerungen. Dieses System ist für das Öffnen und, was noch wichtiger ist, das Schließen der Presse mit ausreichender Kraft verantwortlich, um die Platten abzudichten und die Aufschlämmung zu entwässern.

Der Verteiler

Der Verteiler ist das integrierte Netzwerk aus Rohrleitungen und Ventilen. Er leitet den Fluss der Aufschlämmung in die Presse und leitet das saubere Filtrat ab. Ein gut konzipierter Verteiler sorgt dafür, dass alle Kammern gleichmäßig und effizient gefüllt werden.

Die Kompromisse verstehen

Die Auswahl und Wartung dieser Komponenten beinhaltet das Abwägen konkurrierender Betriebsziele. Eine falsche Wahl in einem Bereich wirkt sich negativ auf die Leistung des gesamten Systems aus.

Filtertuch vs. Leistung

Die Auswahl des Filtertuchs ist der wichtigste Einzelfaktor zur Leistungsoptimierung. Ein zu feines Tuch kann schnell „verblinden“ oder verstopfen, während ein zu grobes Tuch Feststoffe durchlässt, was zu einer schlechten Filtratklarheit führt.

Systemdruck vs. Komponentenverschleiß

Ein höherer Hydraulikdruck führt zu trockeneren Filterkuchen, was oft wünschenswert ist. Der Betrieb bei maximalem Druck erhöht jedoch die Belastung von Rahmen, Platten und Tuch, was potenziell zu vorzeitigem Verschleiß und höheren Wartungskosten führen kann.

Plattendesign vs. Betriebsziele

Einfache Kammerplatten sind robust und weit verbreitet, aber spezielle Membranplatten bieten eine sekundäre „Quetsch“-Funktion. Diese aufblasbaren Platten können einen deutlich geringeren Feuchtigkeitsgehalt im Endkuchen erzielen, erhöhen jedoch die Komplexität und die Kosten des Systems.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Konfiguration einer Filterpresse hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Kuchen-Trockenheit liegt: Priorisieren Sie ein Hochdruck-Hydrauliksystem und ziehen Sie die Investition in Membranfilterplatten in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung einer hohen Filtratklarheit liegt: Ihre wichtigste Entscheidung wird das präzise Material, die Webart und die Mikron-Bewertung Ihres Filtertuchs sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Verarbeitungsgeschwindigkeit liegt: Konzentrieren Sie sich auf eine Hochleistungspumpe und einen effizient konstruierten Verteiler für schnelle Füll- und Entleerungszyklen.

Das Verständnis, wie diese Kernkomponenten interagieren, ermöglicht es Ihnen, Ihren Filtrationsprozess effektiv zu betreiben, Fehler zu beheben und zu optimieren.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Wichtige Überlegungen |

|---|---|---|

| Rahmen | Bietet strukturelle Unterstützung, um hohem Druck standzuhalten. | Umfasst Kopf-/Endstock und Seitenholme; muss robust sein. |

| Filterplatten | Bilden Hohlkammern, die die Aufschlämmung zur Filtration aufnehmen. | Material (z.B. Polypropylen) und Design (z.B. Membranplatten) beeinflussen die Leistung. |

| Filtertuch | Das eigentliche Filtermedium, das Feststoffe von Flüssigkeit trennt. | Webart und Mikron-Bewertung sind entscheidend für Klarheit und zur Vermeidung von Verstopfungen. |

| Hydrauliksystem & Verteiler | Erzeugt Klemmkraft und steuert den Aufschlämmungs-/Filtratfluss. | Druckeinstellungen beeinflussen die Kuchen-Trockenheit und den Komponentenverschleiß. |

Bereit, Ihren Filtrationsprozess zu optimieren? Die richtige Konfiguration dieser Komponenten ist der Schlüssel zum Erreichen Ihrer Ziele hinsichtlich Kuchen-Trockenheit, Filtratklarheit und Durchsatz. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung sowie zuverlässige Filterpressen-Lösungen, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Fest-Flüssig-Trennungseffizienz verbessern können!

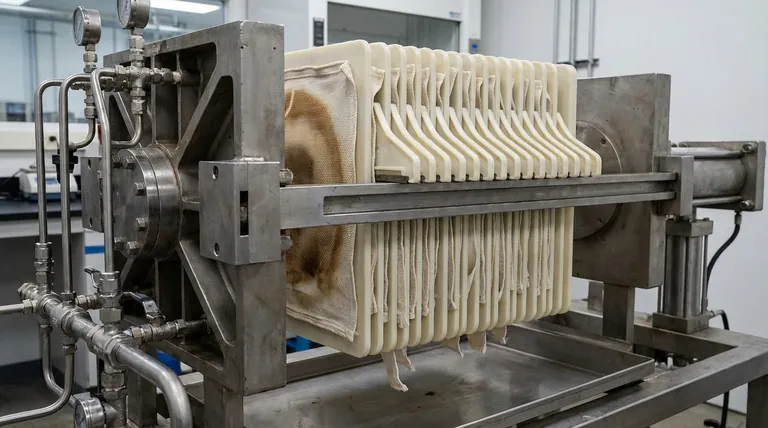

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Filterprüfmaschine FPV für Dispersionseigenschaften von Polymeren und Pigmenten

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festelektrolyt-Pellets? Gewährleistung der Datengenauigkeit

- Warum ist eine Labor-Hydraulikpresse für die Pelletierung von Ca3Co4O9 unerlässlich? Optimierung des Massentransports vor dem Sintern

- Wie ist eine hydraulische Presse für die Herstellung von KBr-Pellets hilfreich? Erzielen Sie eine überlegene FTIR-Probenvorbereitung

- Was ist ein Beispiel für eine hydraulische Presse? Entdecken Sie die Kraft der Laborprobenvorbereitung

- Warum wird KBr als Verreibemittel in der IR-Spektroskopie verwendet? Erzielen Sie klare, genaue Festprobenanalysen