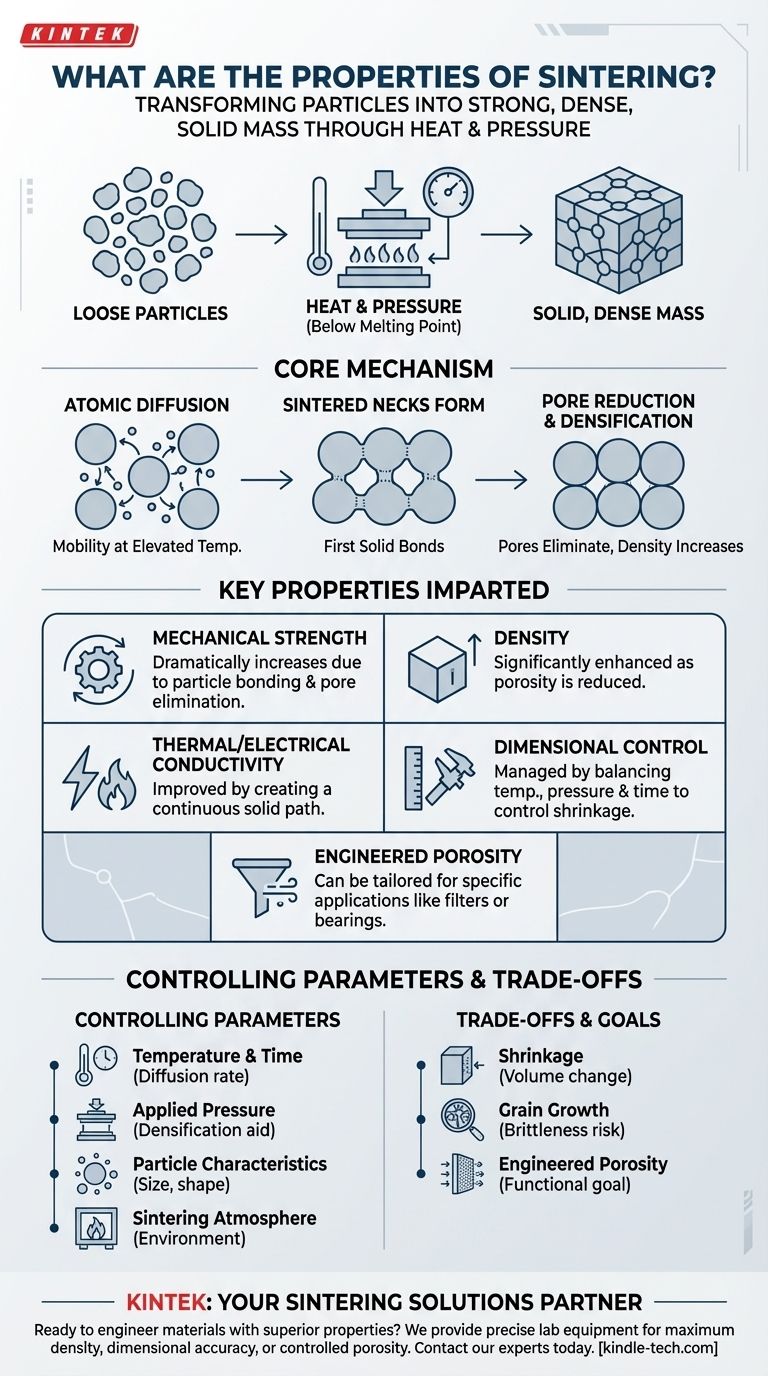

Die grundlegende Eigenschaft des Sinterns ist seine Fähigkeit, eine lose Ansammlung von Partikeln mithilfe von Wärme und Druck in eine starke, dichte, feste Masse umzuwandeln. Dieser Prozess funktioniert unterhalb des Schmelzpunktes des Materials und beruht auf atomarer Diffusion, um starke Bindungen zwischen den Partikeln zu erzeugen. Die primären Ergebnisse sind eine signifikant erhöhte Materialfestigkeit, Dichte und Haltbarkeit, zusammen mit einer reduzierten Porosität und einer verbesserten thermischen und elektrischen Leitfähigkeit.

Sintern ist kein einzelnes Ergebnis, sondern eine hochgradig kontrollierbare Umwandlung der Mikrostruktur eines Materials. Durch die präzise Manipulation von Wärme, Druck und Zeit können Sie ein Endbauteil mit spezifischen Leistungsmerkmalen konstruieren, von maximaler Dichte bis hin zu einer kalkulierten, funktionalen Porosität.

Wie Sintern die Materialstruktur grundlegend verändert

Sintern erzeugt seine wünschenswerten Eigenschaften, indem es das Material auf mikroskopischer Ebene neu organisiert. Der Prozess wird durch die Reduzierung der Oberflächenenergie angetrieben, wenn einzelne Partikel zu einer größeren, stabileren Masse verschmelzen.

Der Kernmechanismus: Atomare Diffusion

Bei erhöhten Temperaturen werden die Atome innerhalb des Materials mobiler. Sie wandern über die Oberflächen benachbarter Partikel und bilden so effektiv Brücken zwischen ihnen, ohne dass das Material jemals flüssig wird.

Bildung von „Sinterhälsen“

Die Anfangsphase dieses Prozesses ist die Bildung von „Hälsen“ an den Stellen, an denen sich Partikel berühren. Diese Hälse sind die ersten festen Bindungen, und ihr Wachstum markiert den Beginn der Umwandlung von einem Pulverpressling zu einem festen Objekt.

Porenreduktion und Verdichtung

Wenn diese Hälse wachsen und die Partikel näher zusammenrücken, schrumpfen die leeren Räume (Poren) zwischen ihnen und werden schließlich eliminiert. Diese Reduzierung der Porosität führt zu einem hochverdichteten, weniger durchlässigen Endprodukt.

Wichtige Eigenschaften, die durch Sintern verliehen werden

Die mikrostrukturellen Veränderungen, die während des Sinterns auftreten, führen direkt zu verbesserten makroskopischen Eigenschaften, die für technische Anwendungen entscheidend sind.

Mechanische Festigkeit und Härte

Durch das Verschmelzen einzelner Partikel zu einem durchgehenden Feststoff erzeugt das Sintern eine Struktur, die mechanische Beanspruchungen effektiv verteilen und widerstehen kann. Dies führt zu einer dramatischen Erhöhung der Härte, Zähigkeit und Gesamtfestigkeit im Vergleich zum ungesinterten Pulver.

Erhöhte Dichte

Die direkte Folge der Beseitigung von Porosität ist eine Erhöhung der Dichte. In vielen Anwendungen, insbesondere in der Metallurgie und bei fortschrittlichen Keramiken, ist das Erreichen einer nahezu vollständigen Dichte das primäre Ziel des Sinterprozesses.

Verbesserte thermische und elektrische Leitfähigkeit

Poren sind mit Luft gefüllt, die ein ausgezeichneter Isolator ist. Durch die Beseitigung dieser isolierenden Lücken schafft das Sintern einen durchgehenden Pfad durch das Material, wodurch Wärme und Elektrizität viel effizienter fließen können.

Modifizierte optische Eigenschaften

Bei bestimmten Keramikmaterialien sind die Poren die Hauptursache für Lichtstreuung, wodurch das Material undurchsichtig wird. Durch die Beseitigung dieser Poren kann das Sintern eine hochdichte Mikrostruktur erzeugen, die transluzent oder sogar vollständig transparent ist.

Verständnis der steuernden Parameter

Die endgültigen Eigenschaften eines gesinterten Teils sind nicht zufällig; sie sind das direkte Ergebnis sorgfältig kontrollierter Prozessvariablen. Das Verständnis dieser Hebel ist der Schlüssel zum Erreichen des gewünschten Ergebnisses.

Temperatur und Zeit

Höhere Sintertemperaturen und längere Haltezeiten beschleunigen die atomare Diffusion. Dies führt im Allgemeinen zu einer stärkeren Verdichtung und Festigkeit, muss aber sorgfältig gehandhabt werden, um negative Auswirkungen zu vermeiden.

Angelegter Druck

Das Anlegen von externem Druck während des Prozesses zwingt die Partikel in engeren Kontakt. Dies fördert die Verdichtung erheblich und ermöglicht, dass der Prozess bei niedrigeren Temperaturen oder in kürzerer Zeit abläuft.

Partikel- und Materialeigenschaften

Die anfängliche Partikelgröße, -form und die inhärente Leitfähigkeit des Materials beeinflussen alle, wie es sich während des Sinterns verhalten wird. Feinere Pulver sintern beispielsweise aufgrund ihrer größeren Oberfläche oft leichter.

Sinteratmosphäre

Die chemische Umgebung im Ofen ist entscheidend. Eine kontrollierte Atmosphäre kann verwendet werden, um Oxidation zu verhindern, Verunreinigungen von der Pulveroberfläche zu entfernen oder sogar die Diffusion von Legierungselementen wie Nickel oder Kupfer in das Hauptmaterial zu erleichtern.

Der Kompromiss: Dichte vs. Dimensionskontrolle

Obwohl Sintern ein unglaublich leistungsfähiger Prozess ist, unterliegt es einer Reihe grundlegender Kompromisse, die jeder Ingenieur berücksichtigen muss.

Die Herausforderung der Schrumpfung

Wenn Poren eliminiert werden und das Teil dichter wird, schrumpft es unweigerlich. Diese Volumenänderung kann erheblich sein und muss im ursprünglichen Design präzise berechnet und berücksichtigt werden, um die korrekten Endabmessungen zu erreichen.

Das Risiko des Kornwachstums

Wenn die Temperatur zu hoch oder die Zeit zu lang ist, können die Körner innerhalb des Materials übermäßig groß werden. Obwohl das Teil dicht sein mag, können übergroße Körner ein Material oft spröder machen, was seine Gesamtleistung reduziert.

Gezielte Porosität: Eine bewusste Entscheidung

Volle Dichte ist nicht immer das Ziel. Für Anwendungen wie Filter, Katalysatoren oder selbstschmierende Lager besteht das Ziel darin, gerade genug Bindung zu erzeugen, um Festigkeit zu gewährleisten, während gleichzeitig ein Netzwerk von miteinander verbundenen Poren bewusst belassen wird. Dies ist ein perfektes Beispiel dafür, wie Sintern zur Entwicklung einer spezifischen Materialfunktion eingesetzt wird.

Den Prozess an Ihr Ziel anpassen

Der richtige Ansatz zum Sintern hängt vollständig von der beabsichtigten Anwendung des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Sie müssen für höhere Temperaturen und Drücke optimieren, während Sie die Bauteilschrumpfung sorgfältig steuern und übermäßiges Kornwachstum verhindern.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit für komplexe Formen liegt: Ziehen Sie spezielle Methoden wie das Reaktionssintern in Betracht, das eine hohe Verdichtung bei minimaler Bauteilschrumpfung erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines funktionalen porösen Materials liegt: Das Ziel ist es, die Partikelbindung für die strukturelle Integrität zu fördern, während niedrigere Temperaturen oder kürzere Zeiten verwendet werden, um die vollständige Eliminierung der Poren zu verhindern.

Letztendlich ermöglicht das Verständnis dieser Eigenschaften, das Sintern nicht nur als einen Fertigungsschritt, sondern als ein leistungsstarkes Werkzeug für das fortschrittliche Materialdesign zu betrachten.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung |

|---|---|

| Mechanische Festigkeit | Steigt dramatisch durch Partikelbindung und Poreneliminierung. |

| Dichte | Deutlich erhöht, da die Porosität reduziert wird. |

| Thermische/Elektrische Leitfähigkeit | Verbessert durch die Schaffung eines durchgehenden festen Pfades. |

| Dimensionskontrolle | Gesteuert durch das Abstimmen von Temperatur, Druck und Zeit zur Kontrolle der Schrumpfung. |

| Gezielte Porosität | Kann für spezifische Anwendungen wie Filter oder Lager angepasst werden. |

Bereit, Materialien mit überlegenen Eigenschaften zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die zur Beherrschung des Sinterprozesses erforderlich sind. Ob Ihr Ziel maximale Dichte, Maßhaltigkeit oder kontrollierte Porosität ist, unsere Lösungen helfen Ihnen, die exakte Materialleistung zu erzielen, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor bei Sinter- und Materialdesign-Herausforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum Dental Porzellan Sinterofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist eine der neuesten Anwendungen für Dental-Keramiken? Monolithische Zirkonoxidkeramik für Vollbogenbrücken

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore