Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein hochpräzises und relativ unkompliziertes Verfahren zur Aufbringung dünner Schichten auf Oberflächen. Ihr Hauptvorteil ist die Fähigkeit, hochreine Beschichtungen mit ausgezeichneter Kontrolle abzuscheiden. Ihr Hauptnachteil ist jedoch, dass es sich um einen „Sichtlinien“-Prozess handelt, der für die Beschichtung komplexer, dreidimensionaler Formen mit Innenflächen schlecht geeignet ist.

Die Wahl zwischen der physikalischen Gasphasenabscheidung (PVD) und ihrer primären Alternative, der chemischen Gasphasenabscheidung (CVD), hängt fast immer von einem kritischen Faktor ab: der Geometrie des zu beschichtenden Teils. Das Verständnis des grundlegenden Unterschieds zwischen diesen beiden Methoden ist der Schlüssel zur Auswahl der richtigen.

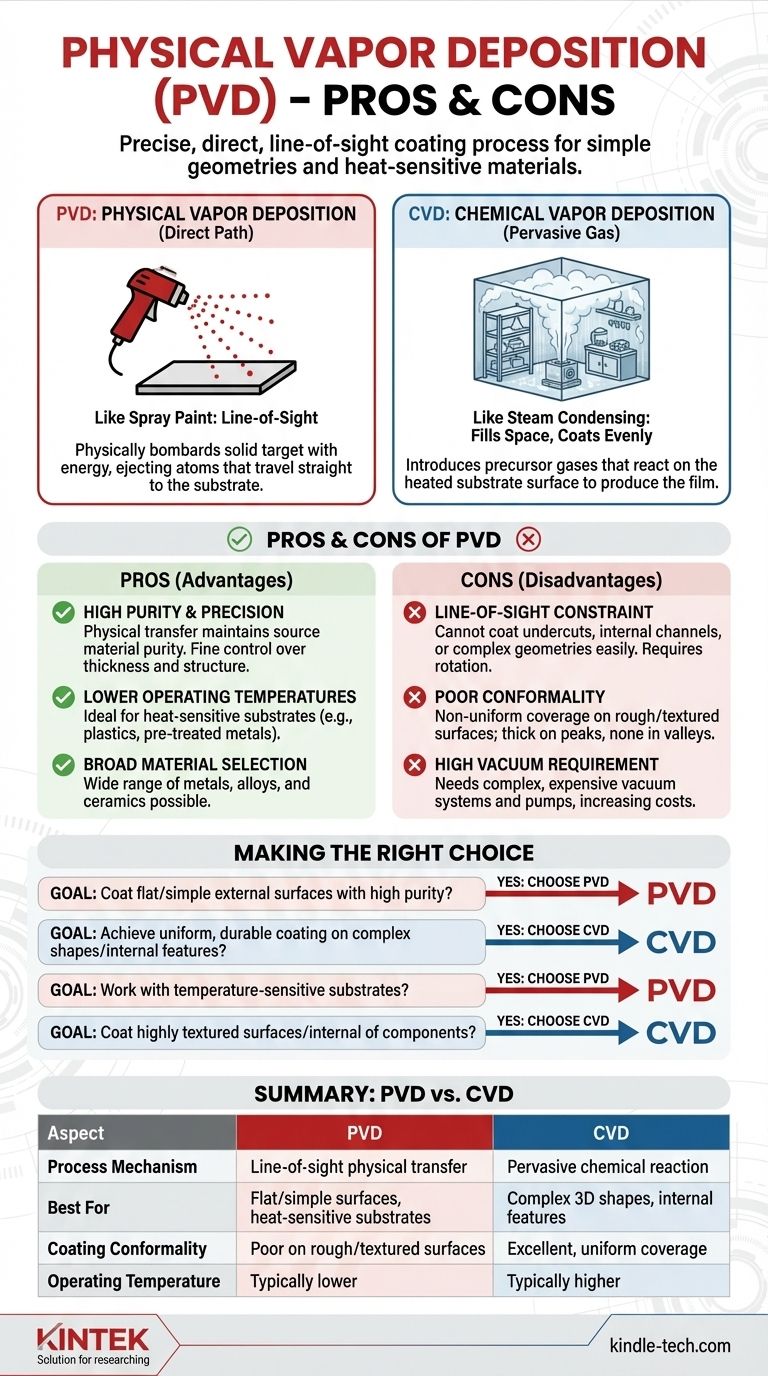

Das definierende Prinzip: Sichtlinie vs. chemische Reaktion

Um die Vor- und Nachteile von PVD zu verstehen, müssen wir zunächst ihren Kernmechanismus mit dem von CVD vergleichen. Ihre Namen beschreiben ihren grundlegenden Unterschied.

Physikalische Gasphasenabscheidung (PVD): Ein direkter Weg

PVD funktioniert, indem ein festes Ausgangsmaterial (das „Target“) in einer Vakuumkammer physikalisch mit Energie bombardiert wird, wodurch Atome oder Moleküle ausgestoßen werden. Diese ausgestoßenen Partikel bewegen sich in einer geraden Linie, bis sie auf das Substrat treffen, wo sie kondensieren und einen dünnen Film bilden.

Stellen Sie es sich wie die Verwendung einer Sprühdose vor. Die Farbe landet nur auf den Oberflächen, die Sie direkt aus der Perspektive der Düse sehen können.

Chemische Gasphasenabscheidung (CVD): Ein durchdringendes Gas

CVD hingegen führt ein oder mehrere flüchtige Prekursor-Gase in eine Reaktionskammer ein. Diese Gase zersetzen sich und reagieren auf der Oberfläche des erhitzten Substrats, um den gewünschten Film zu erzeugen.

Dies ist eher wie Wasserdampf, der in einem kalten Badezimmer kondensiert. Der Wasserdampf füllt den gesamten Raum und kondensiert gleichmäßig auf jeder Oberfläche, die er erreichen kann, einschließlich der Unterseite von Regalen und dem Inneren eines Glases.

Hauptvorteile von PVD

Die physikalische Sichtlinien-Natur von PVD verleiht ihr mehrere ausgeprägte Stärken.

Hohe Reinheit und Präzision

Da PVD ein physikalischer Materialtransfer und keine chemische Reaktion ist, ist es oft einfacher, die Reinheit des Ausgangsmaterials im Endfilm zu erhalten. Der Prozess ermöglicht eine extrem feine Kontrolle über die Dicke und Struktur der Beschichtung.

Niedrigere Betriebstemperaturen

PVD-Prozesse können oft bei deutlich niedrigeren Temperaturen als viele CVD-Prozesse durchgeführt werden. Dies macht PVD zu einer idealen Wahl für die Beschichtung von Substraten, die hitzeempfindlich sind, wie z. B. bestimmte Kunststoffe oder vorbehandelte Metalle.

Breite Materialauswahl

Eine sehr breite Palette von Metallen, Legierungen und Keramiken kann mittels PVD abgeschieden werden. Wenn Sie ein Target aus dem Material herstellen können, können Sie es im Allgemeinen für eine PVD-Beschichtung verwenden.

Die Kompromisse verstehen: Die Einschränkungen von PVD

Die Stärken von PVD sind direkt mit ihren Schwächen verbunden, die im Vergleich zu den Fähigkeiten von CVD deutlich werden.

Die Sichtlinienbeschränkung

Dies ist die größte Einschränkung von PVD. Das Beschichtungsmaterial bewegt sich in einer geraden Linie, sodass es Hinterschneidungen, scharfe Kanten oder interne Kanäle nicht leicht beschichten kann. Teile mit komplexen Geometrien müssen oft auf komplizierten Vorrichtungen gedreht werden, um eine ausreichende Abdeckung zu erzielen, was die Komplexität und die Kosten erhöht.

Schlechte Konformalität

Ein direktes Ergebnis des Sichtlinienproblems ist eine schlechte „Konformalität“. PVD-Beschichtungen bedecken raue oder texturierte Oberflächen nicht gleichmäßig. Hohe Spitzen erhalten eine dicke Beschichtung, während tiefe Täler möglicherweise überhaupt keine erhalten. CVD hingegen zeichnet sich durch die Erzeugung hochkonformer Beschichtungen selbst auf den komplexesten Topographien aus.

Anforderung an Hochvakuum

PVD-Prozesse erfordern eine Hochvakuumumgebung, um sicherzustellen, dass die gesputterten Atome vom Target zum Substrat gelangen können, ohne mit Luftmolekülen zu kollidieren. Dies erfordert teure und komplexe Vakuumkammersysteme und Pumpen, was die Kapital- und Wartungskosten erhöhen kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung hängt letztendlich von den spezifischen Anforderungen Ihrer Komponente und dem gewünschten Ergebnis ab. Nutzen Sie diese Punkte als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung flacher oder einfacher Außenflächen mit hoher Reinheit liegt: PVD ist wahrscheinlich die direktere, effizientere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen, dauerhaften Beschichtung auf komplexen Formen mit internen Merkmalen liegt: Die Nicht-Sichtlinien-Natur von CVD ist fast immer die überlegene Lösung.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit temperaturempfindlichen Substraten liegt: Die typischerweise niedrigeren Prozesstemperaturen von PVD bieten einen erheblichen Vorteil gegenüber Hochtemperatur-CVD.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung des Inneren einer Komponente oder einer stark texturierten Oberfläche liegt: Sie müssen sich aufgrund ihrer Fähigkeit, eine durchdringende, konforme Beschichtung zu erzeugen, für CVD entscheiden.

Das Verständnis des grundlegenden Unterschieds zwischen einem physikalischen Sichtlinienprozess und einer durchdringenden chemischen Reaktion ist der Schlüssel zu einer fundierten und effektiven Entscheidung.

Zusammenfassungstabelle:

| Aspekt | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozessmechanismus | Sichtlinien-physikalischer Transfer | Durchdringende chemische Reaktion |

| Am besten geeignet für | Flache/einfache Oberflächen, hitzeempfindliche Substrate | Komplexe 3D-Formen, interne Merkmale |

| Beschichtungskonformalität | Schlecht auf rauen/texturierten Oberflächen | Ausgezeichnete, gleichmäßige Abdeckung |

| Betriebstemperatur | Typischerweise niedriger | Typischerweise höher |

Sind Sie sich immer noch unsicher, ob PVD oder CVD für Ihr Projekt das Richtige ist? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt alle Ihre Anforderungen an Laborbeschichtungen. Unsere Experten können Ihnen helfen, die ideale Abscheidungsmethode für Ihre spezifische Anwendung auszuwählen und so optimale Leistung und Effizienz zu gewährleisten. Kontaktieren Sie unser Team noch heute über unser Kontaktformular für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung