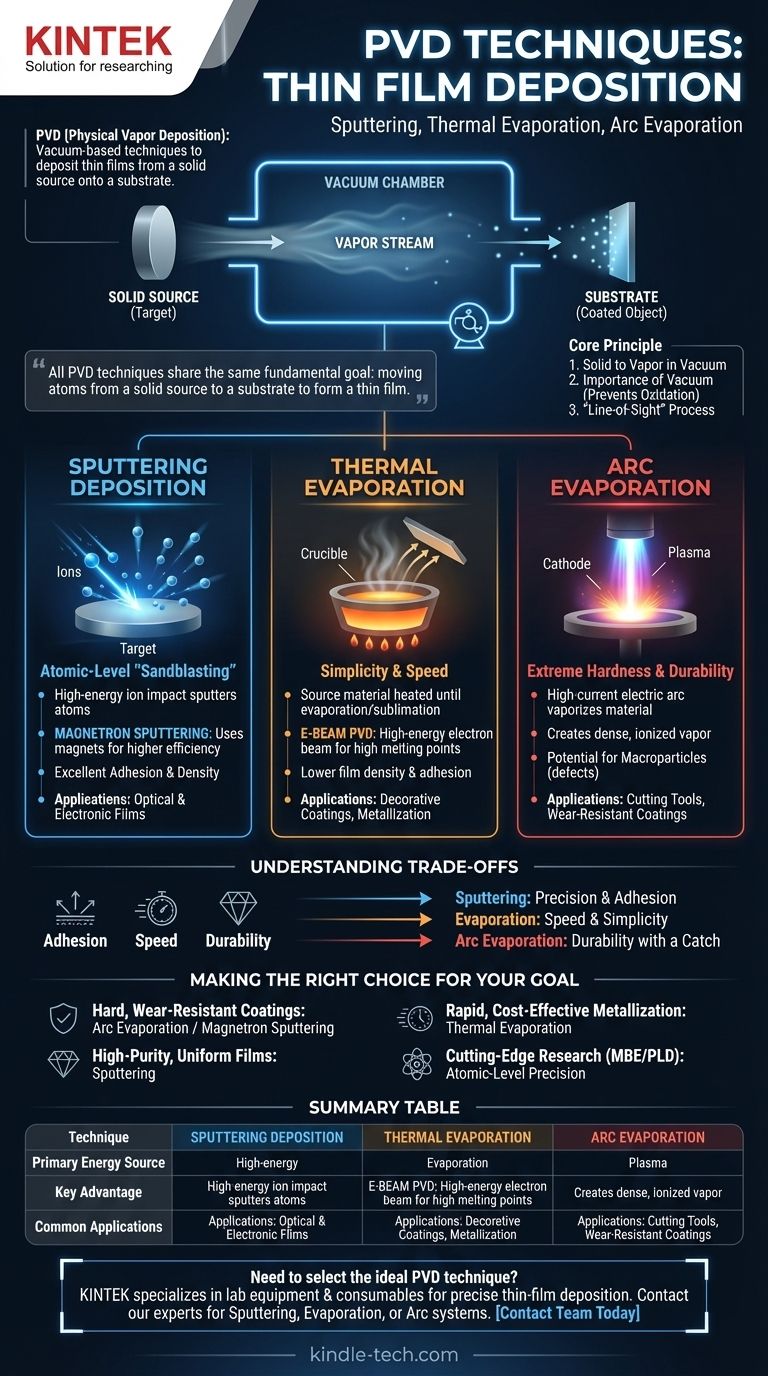

Im Wesentlichen umfasst die Physikalische Gasphasenabscheidung (PVD) eine Reihe von vakuumgestützten Techniken, die zur Abscheidung dünner Materialschichten auf einem Substrat verwendet werden. Die Hauptmethoden sind Sputtern, Thermische Verdampfung und Lichtbogenverdampfung. Obwohl alle drei ein festes Ausgangsmaterial in einen Dampf umwandeln, der sich dann als Beschichtung absetzt, unterscheiden sie sich erheblich darin, wie sie diesen Dampf erzeugen, was wiederum die Eigenschaften des Films und die geeigneten Anwendungen bestimmt.

Alle PVD-Techniken verfolgen das gleiche grundlegende Ziel: Atome von einer festen Quelle auf ein Substrat zu bewegen, um einen dünnen Film zu bilden. Der entscheidende Unterschied liegt in der Methode, mit der diese Quellatome energetisiert und verdampft werden – eine Wahl, die sich direkt auf die Dichte, Haftung, Reinheit und Struktur der resultierenden Beschichtung auswirkt.

Das Kernprinzip der PVD

Von Feststoff zu Dampf im Vakuum

Im Kern umfasst jeder PVD-Prozess drei Schritte in einer Vakuumkammer: Ein festes Ausgangsmaterial, bekannt als „Target“, wird so lange energetisiert, bis es zu einem Dampf wird; dieser Dampf bewegt sich durch das Vakuum; und er kondensiert dann auf dem zu beschichtenden Objekt (dem „Substrat“).

Die Bedeutung des Vakuums

Der Prozess wird unter Hochvakuum durchgeführt, um zu verhindern, dass die verdampften Atome mit Gasen in der Luft, wie Sauerstoff oder Stickstoff, reagieren. Ein reineres Vakuum gewährleistet einen reineren, qualitativ hochwertigeren Film.

Ein „Sichtlinien“-Prozess

PVD ist typischerweise ein „Sichtlinien“-Prozess. Die verdampften Atome bewegen sich in einer geraden Linie von der Quelle zum Substrat und beschichten die Oberflächen, die sie direkt „sehen“ können. Deshalb müssen komplexe Teile während der Beschichtung oft gedreht werden, um eine gleichmäßige Abdeckung zu erreichen.

Die Hauptkategorien der PVD

Die wichtigsten PVD-Techniken unterscheiden sich durch die Energiequelle, die zur Erzeugung des Dampfes verwendet wird.

Sputterabscheidung

Sputtern ist ein „Sandstrahl“-Prozess auf atomarer Ebene. Hochenergetische Ionen, typischerweise von einem Inertgas wie Argon, werden beschleunigt, um auf das Quell-Target zu treffen. Dieser Aufprall stößt physikalisch Atome vom Target ab oder „sputtert“ sie ab, die sich dann auf dem Substrat ablagern.

Magnetronsputtern ist die häufigste Form. Dabei werden starke Magnete hinter dem Target verwendet, um Elektronen in der Nähe seiner Oberfläche einzuschließen, was die Effizienz des Ionenbeschusses dramatisch erhöht und schnellere Abscheidungsraten ermöglicht.

Thermische Verdampfung

Dies ist konzeptionell die einfachste Methode. Das Ausgangsmaterial wird im Vakuum erhitzt, bis es verdampft oder sublimiert. Diese gasförmigen Atome wandern dann zum Substrat und kondensieren wieder zu einem festen Film.

Elektronenstrahlverdampfung (E-Beam PVD) ist eine fortschrittliche Form, bei der ein energiereicher Elektronenstrahl auf das Ausgangsmaterial gerichtet wird. Dies ermöglicht die Verdampfung von Materialien mit sehr hohen Schmelzpunkten, was mit einfacher Widerstandsheizung unmöglich wäre.

Lichtbogenverdampfung (Kathodenlichtbogen)

Diese energiereiche Methode verwendet einen Lichtbogen mit hohem Strom auf der Oberfläche des Ausgangsmaterials (der Kathode). Der Lichtbogen erzeugt einen winzigen, intensiv heißen Punkt, der das Material verdampft und einen dichten, ionisierten Dampf erzeugt, was zu extrem harten und widerstandsfähigen Beschichtungen führt.

Die Abwägungen verstehen

Die Wahl einer PVD-Methode erfordert ein Abwägen konkurrierender Faktoren wie Filmqualität, Abscheidungsgeschwindigkeit und Kosten.

Sputtern: Präzision und Haftung

Gesputterte Filme weisen im Allgemeinen eine ausgezeichnete Haftung und Dichte auf, da die gesputterten Atome mit höherer Energie auf dem Substrat ankommen als verdampfte Atome. Der Prozess kann jedoch langsamer sein als die thermische Verdampfung.

Verdampfung: Geschwindigkeit und Einfachheit

Die thermische Verdampfung ist oft schneller und weniger komplex, was sie kostengünstig für Anwendungen wie dekorative Beschichtungen oder einfache Metallschichten macht. Der Kompromiss ist oft eine geringere Filmdichte und Haftung im Vergleich zum Sputtern.

Lichtbogenverdampfung: Haltbarkeit mit einem Haken

Die Lichtbogenverdampfung erzeugt einige der härtesten und widerstandsfähigsten Beschichtungen, was sie zum Standard für Schneidwerkzeuge macht. Ihr größter Nachteil ist die mögliche Bildung von „Makropartikeln“ – mikroskopisch kleinen Tröpfchen des Ausgangsmaterials, die sich im Film einbetten und Oberflächenfehler verursachen können.

Spezialisierte Methoden für fortgeschrittene Anforderungen

Techniken wie die Molekularstrahlepitaxie (MBE) und die Gepulste Laserabscheidung (PLD) bieten unübertroffene Präzision. MBE ist eine langsame Ultrahochvakuum-Verdampfungstechnik zum Aufbau perfekter Einkristallschichten in der Halbleiterfertigung. PLD verwendet einen Laser, um das Target zu abzutragen, was eine einzigartige Kontrolle über die Zusammensetzung komplexer Materialfilme ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

Die primäre Anforderung Ihrer Anwendung sollte Ihre Wahl der PVD-Technik bestimmen.

- Wenn Ihr Hauptaugenmerk auf harten, verschleißfesten Beschichtungen für Werkzeuge liegt: Lichtbogenverdampfung oder Magnetronsputtern sind die branchenüblichen Lösungen.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen optischen oder elektronischen Filmen liegt: Sputtern bietet die beste Kontrolle über Filmdichte, Gleichmäßigkeit und Reinheit.

- Wenn Ihr Hauptaugenmerk auf schneller, kostengünstiger Metallisierung liegt: Die thermische Verdampfung ist oft die effizienteste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf modernster Materialforschung oder Halbleiterfertigung liegt: Spezialtechniken wie MBE oder PLD sind für ihre Präzision auf atomarer Ebene erforderlich.

Letztendlich geht es bei der Auswahl der richtigen PVD-Technik darum, die Energie und die Eigenschaften der Abscheidungsmethode an die gewünschten Eigenschaften Ihres Endfilms anzupassen.

Zusammenfassungstabelle:

| Technik | Primäre Energiequelle | Hauptvorteil | Häufige Anwendungen |

|---|---|---|---|

| Sputtern | Ionenbeschuss | Ausgezeichnete Haftung & Dichte | Optische & Elektronische Filme |

| Thermische Verdampfung | Widerstands-/Elektronenstrahlheizung | Hohe Geschwindigkeit & Einfachheit | Dekorative Beschichtungen, Metallisierung |

| Lichtbogenverdampfung | Lichtbogen mit hohem Strom | Extreme Härte & Haltbarkeit | Schneidwerkzeuge, Verschleißschutzbeschichtungen |

Sie müssen die ideale PVD-Technik für Ihre spezifischen Beschichtungsanforderungen auswählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Sputter-, Verdampfungs- oder Lichtbogen-Systems, um eine überlegene Filthaftung, Härte und Reinheit für Ihre F&E- oder Produktionsanforderungen zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen!

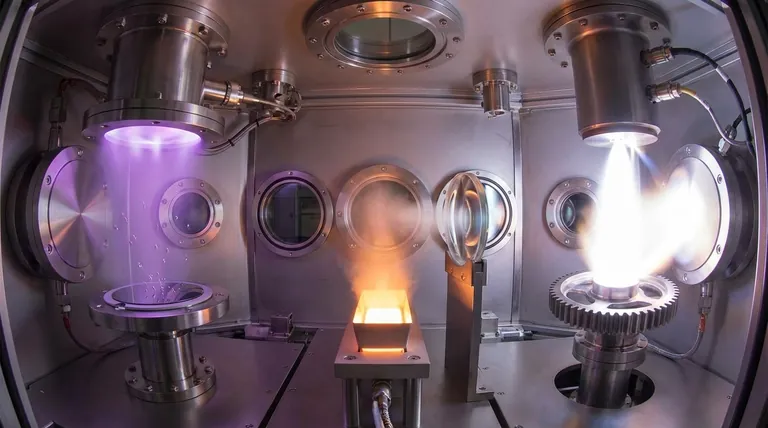

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor