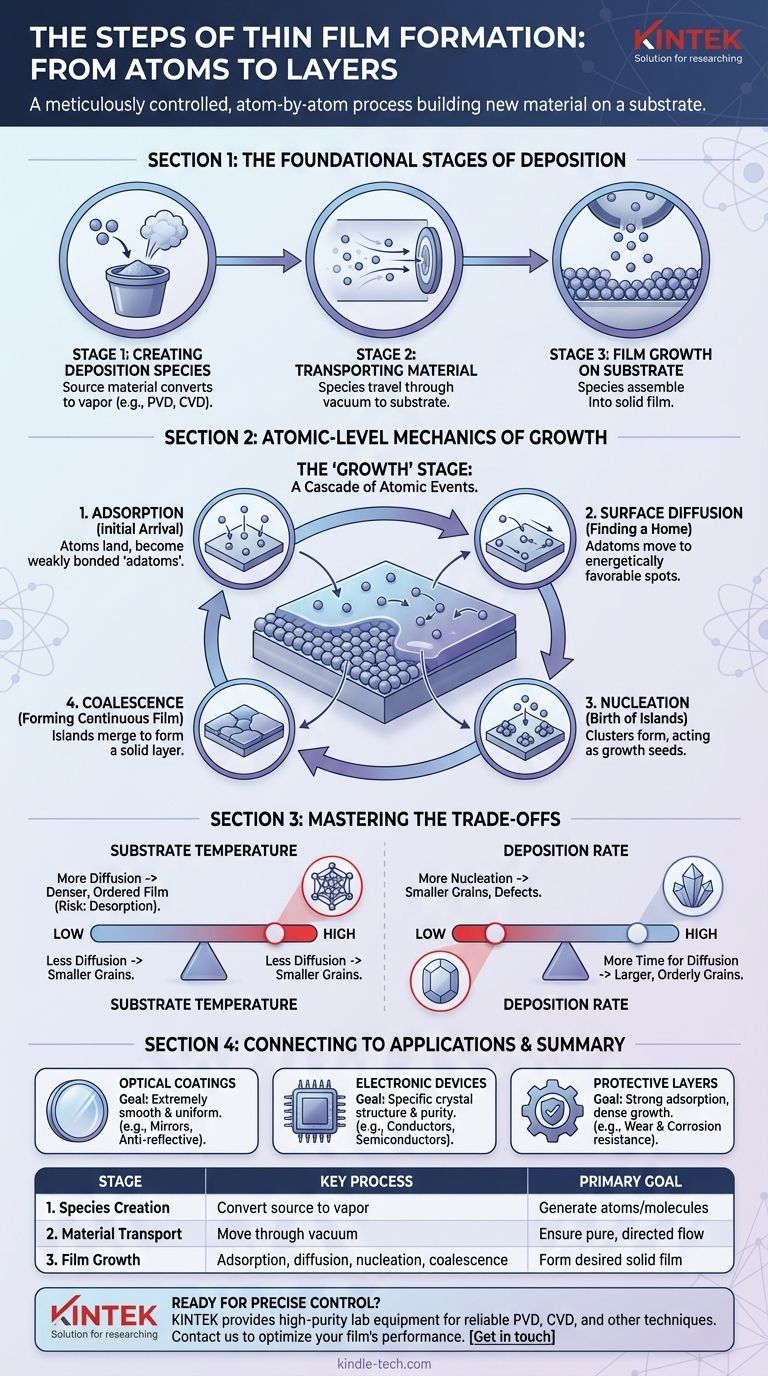

Im Kern ist die Bildung einer Dünnschicht ein akribisch kontrollierter Prozess, der Schicht für Schicht, Atom für Atom, ein neues Material auf einem Substrat aufbaut. Der gesamte Prozess lässt sich in drei Hauptphasen unterteilen: die Erzeugung atomarer oder molekularer Spezies aus einem Ausgangsmaterial, den Transport dieser Spezies zu einem Substrat und schließlich deren kontrolliertes Wachstum zu einem festen Film auf der Substratoberfläche.

Die Dünnschichtbildung ist nicht einfach ein Beschichtungsprozess; es ist eine Abfolge von Ereignissen auf atomarer Ebene. Die endgültigen Eigenschaften des Films werden durch das Zusammenspiel von Atomen, die auf einer Oberfläche ankommen (Adsorption), sich über diese bewegen (Diffusion) und sich zu einer stabilen Struktur zusammenfügen (Keimbildung), bestimmt.

Die grundlegenden Phasen der Abscheidung

Jeder Dünnschichtabscheidungsprozess, ob physikalisch oder chemisch, folgt einer grundlegenden Abfolge, um Material von einer Quelle zu einem Substrat zu bewegen. Dies geschieht in einer streng kontrollierten Umgebung, typischerweise einer Vakuumkammer, um Reinheit und Präzision zu gewährleisten.

Phase 1: Erzeugung der Abscheidungsspezies

Der erste Schritt ist die Erzeugung der Atome oder Moleküle, die den Film bilden werden. Dies beinhaltet die Umwandlung eines festen oder flüssigen Ausgangsmaterials in eine Dampfphase. Die hierfür verwendete Methode ist ein primäres Unterscheidungsmerkmal zwischen Abscheidungstechniken wie der Physikalischen Gasphasenabscheidung (PVD) oder der Chemischen Gasphasenabscheidung (CVD).

Phase 2: Transport des Materials zum Substrat

Sobald die Spezies erzeugt sind, müssen sie von der Quelle zum Zielsubstrat transportiert werden. Diese Reise findet durch die Vakuumkammer statt. Der Weg und die Energie dieser Partikel sind entscheidende Variablen, die die Qualität und die Eigenschaften des endgültigen Films beeinflussen.

Phase 3: Filmwachstum auf der Substratoberfläche

Dies ist die letzte und komplexeste Phase, in der die transportierten Spezies am Substrat ankommen und sich zu einem festen, kontinuierlichen Film zusammenfügen. Dieses Wachstum ist nicht augenblicklich, sondern eine Kaskade von verschiedenen physikalischen Ereignissen auf atomarer Ebene.

Die atomaren Mechanismen des Filmwachstums

Die Phase des "Wachstums" ist der Punkt, an dem die ultimative Struktur und die Eigenschaften des Films wirklich definiert werden. Sie besteht aus mehreren konkurrierenden physikalischen Phänomenen, die gleichzeitig auf der Substratoberfläche stattfinden.

Adsorption: Das anfängliche Ankommen

Atome, Ionen oder Moleküle aus der Dampfphase landen zuerst auf dem Substrat. Diese anfängliche Anhaftung wird Adsorption genannt. Diese neu angekommenen Partikel, oft als "Adatome" bezeichnet, sind noch kein Teil eines stabilen Films und oft nur schwach an die Oberfläche gebunden.

Oberflächendiffusion: Ein Zuhause finden

Adsorbierte Atome sind nicht statisch. Mit thermischer Energie bewegen sie sich und gleiten über die Substratoberfläche in einem Prozess, der als Oberflächendiffusion bekannt ist. Diese Bewegung ermöglicht es ihnen, energetisch günstigere Orte zu finden, wie z.B. einen Oberflächenfehler oder ein anderes Adatom.

Keimbildung: Die Geburt von Inseln

Während Adatome über die Oberfläche diffundieren, kollidieren und verbinden sie sich miteinander und bilden kleine, stabile Cluster. Dieser Prozess wird Keimbildung genannt. Diese Cluster fungieren als Keime, die andere diffundierende Adatome anziehen und sie dazu bringen, zu größeren Strukturen, oft als "Inseln" bezeichnet, heranzuwachsen.

Koaleszenz und Wachstum: Bildung eines kontinuierlichen Films

Während die Abscheidung fortgesetzt wird, wachsen diese Inseln größer und verschmelzen schließlich oder koaleszieren. Dieser Prozess setzt sich fort, bis die Lücken zwischen den Inseln gefüllt sind und schließlich ein kontinuierlicher, fester Dünnfilm die gesamte Substratoberfläche bedeckt. Die Art und Weise, wie diese Inseln verschmelzen, bestimmt einen Großteil der endgültigen Kornstruktur und Oberflächenrauheit des Films.

Die Kompromisse verstehen

Die Kontrolle der atomaren Wachstumsmechanismen ist der Schlüssel zur Entwicklung eines Films mit spezifischen Eigenschaften. Das Gleichgewicht zwischen diesen Phänomenen ist empfindlich und birgt kritische Kompromisse.

Der Einfluss der Substrattemperatur

Eine höhere Substrattemperatur erhöht die Energie der Adatome und fördert mehr Oberflächendiffusion. Dies ermöglicht es den Atomen, ideale kristalline Positionen zu finden, was oft zu einem dichteren, geordneteren Film führt. Eine zu hohe Energie kann jedoch auch die Desorption erhöhen, bei der sich Atome von der Oberfläche lösen und in den Dampf zurückkehren, wodurch die Wachstumsrate verlangsamt wird.

Die Rolle der Abscheidungsrate

Eine hohe Abscheidungsrate bedeutet, dass mehr Atome pro Sekunde auf der Oberfläche ankommen. Dies erhöht die Wahrscheinlichkeit der Keimbildung, da Adatome eher zueinander finden, bevor sie sehr weit diffundieren können. Dies kann zu einem Film mit kleineren Körnern und potenziell mehr Defekten führen. Eine niedrigere Rate gibt den Atomen mehr Zeit zum Diffundieren, was oft zu größeren, geordneteren Kristallkörnern führt.

Den Prozess mit der Endanwendung verbinden

Die Wahl der Abscheidungsparameter wird immer durch den beabsichtigten Verwendungszweck des Dünnfilms bestimmt. Durch die Kontrolle der Bildungsschritte können Sie die Eigenschaften des Films an spezifische Leistungsziele anpassen.

- Wenn Ihr Hauptaugenmerk auf optischen Beschichtungen liegt (z.B. Spiegel, Antireflexschichten): Sie müssen das Wachstum so steuern, dass ein extrem glatter und gleichmäßiger Film entsteht, da Oberflächenrauheit Licht streuen und die Leistung beeinträchtigen kann.

- Wenn Ihr Hauptaugenmerk auf elektronischen Geräten liegt (z.B. integrierte Schaltkreise): Der Prozess muss präzise gesteuert werden, um eine spezifische Kristallstruktur und Reinheit zu erreichen, die direkt die elektrischen Eigenschaften des Films als Leiter, Halbleiter oder Isolator bestimmen.

- Wenn Ihr Hauptaugenmerk auf Schutzbeschichtungen liegt (z.B. für Werkzeuge oder Teile): Ziel ist es, eine starke Adsorption und ein dichtes Wachstum (oft durch Ionenbeschuss) zu fördern, um einen harten, gut haftenden Film zu erzeugen, der Verschleiß und Korrosion widersteht.

Letztendlich bedeutet die Beherrschung der Dünnschichtbildung die Beherrschung der Kontrolle von Ereignissen auf atomarer Ebene, um die gewünschten makroskopischen Eigenschaften zu erzielen.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Primäres Ziel |

|---|---|---|

| 1. Spezieserzeugung | Umwandlung des Ausgangsmaterials in Dampf | Erzeugung von Atomen/Molekülen für die Abscheidung |

| 2. Materialtransport | Transport der Spezies durch Vakuum zum Substrat | Sicherstellung eines reinen, gerichteten Partikelstroms |

| 3. Filmwachstum | Adsorption, Diffusion, Keimbildung, Koaleszenz | Bildung eines kontinuierlichen festen Films mit gewünschten Eigenschaften |

Bereit, präzise Kontrolle über Ihren Dünnschichtabscheidungsprozess zu erlangen? Die Qualität Ihrer optischen Beschichtungen, elektronischen Geräte oder Schutzschichten hängt von der Beherrschung dieser atomaren Schritte ab. KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Laborgeräten und Verbrauchsmaterialien, die für zuverlässige PVD-, CVD- und andere Abscheidungstechniken benötigt werden. Unsere Experten können Ihnen helfen, die richtigen Werkzeuge zur Optimierung von Adsorption, Diffusion und Keimbildung für Ihre spezifische Anwendung auszuwählen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und die Leistung Ihres Films zu verbessern. Nehmen Sie Kontakt mit unseren Spezialisten auf

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen