Im Kern ist Sputtern ein physikalischer Prozess zur Abscheidung von Dünnschichten im Vakuum. Dabei werden energiereiche Ionen eines Edelgases, typischerweise Argon, verwendet, um ein Ausgangsmaterial (das "Target") physikalisch zu bombardieren. Diese Kollision schleudert Atome aus dem Target, die dann durch das Vakuum wandern und auf einem Substrat kondensieren, wodurch eine hochgradig gleichmäßige und kontrollierte dünne Schicht entsteht.

Sputtern lässt sich am besten als ein Billardspiel auf atomarer Ebene verstehen. Der Prozess verwendet hochenergetische Ionen als "Spielbälle", um Atome aus einem Ausgangsmaterial zu lösen, die sich dann auf einem Bauteil ablagern, um eine präzise, hochwertige Beschichtung zu bilden.

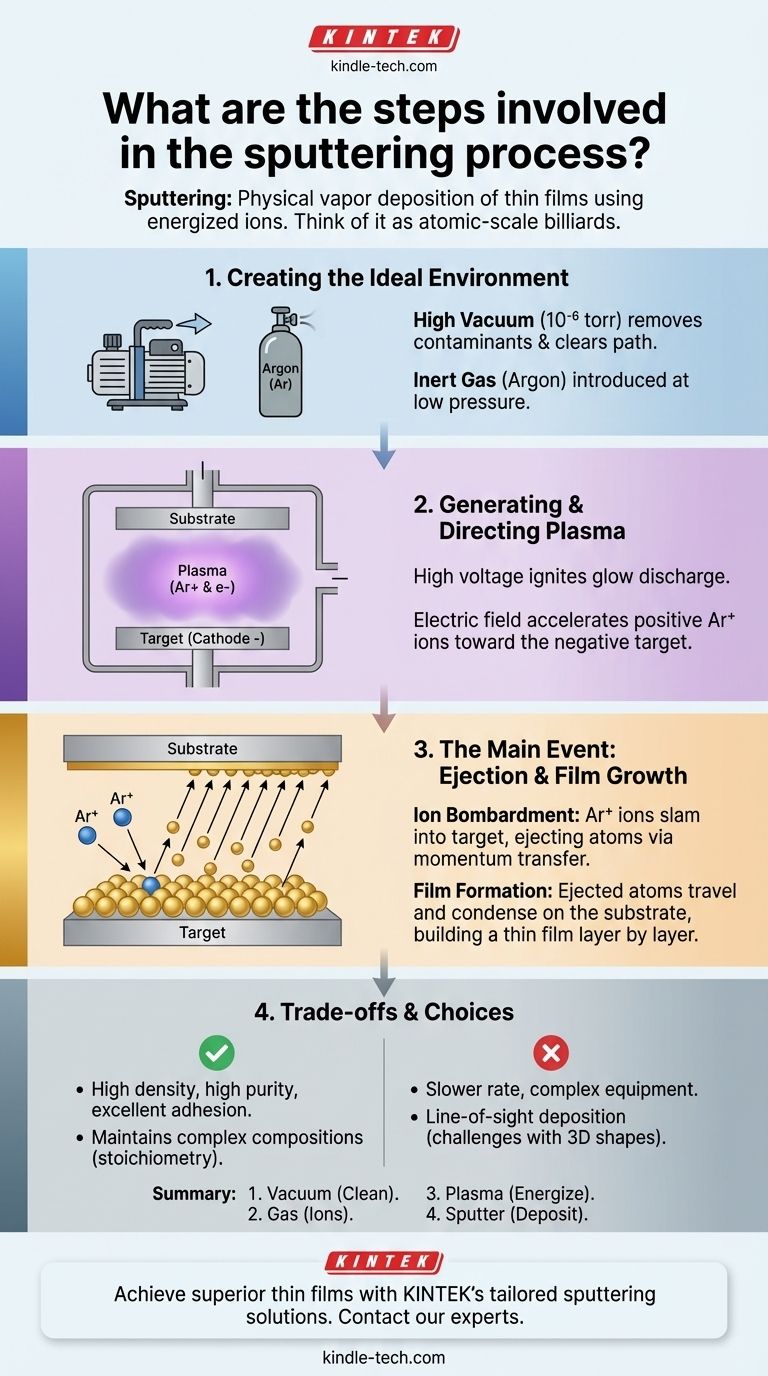

Der grundlegende Schritt: Schaffung der idealen Umgebung

Bevor eine Abscheidung erfolgen kann, muss das System sorgfältig vorbereitet werden. Die Umgebung in der Sputterkammer bestimmt die Reinheit und Qualität der endgültigen Schicht.

Die kritische Rolle des Vakuums

Der gesamte Prozess beginnt mit der Erzeugung eines Hochvakuums in einer versiegelten Abscheidungskammer, wobei Luft und Restgase auf einen sehr niedrigen Druck (oft 10⁻⁶ Torr oder weniger) abgepumpt werden. Dieses Basispvakuum ist aus zwei Gründen unerlässlich:

- Reinheit: Es entfernt Verunreinigungen wie Sauerstoff, Stickstoff und Wasserdampf, die sonst mit dem gesputterten Material reagieren und die Eigenschaften der Schicht zerstören würden.

- Freier Weg: Es stellt sicher, dass die ausgestoßenen Targetatome einen ungehinderten Weg zum Substrat haben und nicht mit Luftmolekülen kollidieren.

Einführung des Prozessgases

Sobald ein Hochvakuum erreicht ist, wird eine kleine, präzise kontrollierte Menge eines hochreinen Edelgases in die Kammer eingeführt. Argon (Ar) ist die häufigste Wahl.

Dieses Gas erhöht den Kammerdruck leicht auf einen bestimmten Arbeitsdruck. Die Argonatome sind nicht dazu da, mit irgendetwas zu reagieren; sie werden zu den Projektilen, die den gesamten Prozess antreiben.

Der Motor: Erzeugung und Lenkung von Plasma

Nachdem die Umgebung eingestellt ist, besteht der nächste Schritt darin, die energetischen Bedingungen zu schaffen, die erforderlich sind, um Material aus dem Target auszustoßen.

Zündung des Plasmas

Eine Hochspannung wird über zwei Elektroden innerhalb der Kammer angelegt. Das Ausgangsmaterial oder Target fungiert als negativ geladene Elektrode (die Kathode).

Dieses starke elektrische Feld energetisiert die Kammer und löst Elektronen von einigen Argonatomen ab. Dadurch entsteht ein Plasma, eine charakteristische leuchtende Wolke, die aus positiv geladenen Argonionen (Ar+) und freien Elektronen besteht. Dieser Zustand wird oft als "Glimmentladung" bezeichnet.

Beschleunigung der Ionen

Da das Target negativ geladen ist (Kathode) und die Argonionen (Ar+) positiv geladen sind, werden die Ionen durch das elektrische Feld stark und direkt auf die Oberfläche des Targets beschleunigt. Magnetfelder werden oft auch verwendet, um das Plasma in der Nähe des Targets zu begrenzen und so die Effizienz dieses Beschusses zu erhöhen.

Das Hauptereignis: Auswurf und Schichtwachstum

In dieser letzten Phase findet die physikalische Abscheidung statt, bei der ein festes Targetmaterial Atom für Atom in eine dünne Schicht umgewandelt wird.

Die Kollision und Impulsübertragung

Die hochenergetischen Argonionen prallen auf die Oberfläche des Targets. Dies ist keine chemische Reaktion, sondern eine reine Impulsübertragung. Die Aufprallkraft reicht aus, um einzelne Atome aus dem Targetmaterial zu lösen oder "abzusputtern" und sie in die Vakuumkammer auszustoßen.

Abscheidung und Schichtbildung

Die gesputterten Atome bewegen sich geradlinig vom Target, bis sie auf eine Oberfläche treffen. Indem ein Bauteil oder Substrat strategisch in ihren Weg platziert wird, landen und kondensieren diese Atome darauf.

Mit der Zeit baut sich diese atomare Abscheidung Schicht für Schicht auf und bildet eine dünne, dichte und hochgradig gleichmäßige Schicht auf der Oberfläche des Substrats.

Die Kompromisse verstehen

Sputtern ist eine leistungsstarke Technik, aber ihre Anwendung erfordert ein Verständnis ihrer inhärenten Eigenschaften und Einschränkungen.

Rate vs. Qualität

Sputtern ist im Allgemeinen eine langsamere Abscheidungsmethode im Vergleich zu Techniken wie der thermischen Verdampfung. Eine Erhöhung der Leistung kann den Prozess beschleunigen, dies kann jedoch auch zu übermäßiger Hitze führen und möglicherweise die Struktur und Qualität der Schicht beeinträchtigen.

Prozesskomplexität

Die Notwendigkeit von Hochvakuumsystemen, Hochspannungsnetzteilen und präziser Gasflussregelung macht Sputteranlagen komplexer und teurer als einige Alternativen. Der Prozess erfordert eine sorgfältige Kalibrierung, um wiederholbare Ergebnisse zu erzielen.

Sichtlinienabscheidung

Da gesputterte Atome sich geradlinig bewegen, wird der Prozess als "Sichtlinienabscheidung" betrachtet. Dies kann es schwierig machen, komplexe, dreidimensionale Formen ohne ausgeklügelte Substratrotation und -manipulation gleichmäßig zu beschichten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, Sputtern zu verwenden, hängt vollständig von den gewünschten Eigenschaften der endgültigen Schicht ab.

- Wenn Ihr Hauptaugenmerk auf einer dichten, hochreinen und gut haftenden Schicht liegt: Sputtern ist eine außergewöhnliche Wahl, da der energetische Abscheidungsprozess eine überlegene Schichtdichte und Haftung am Substrat erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen Legierung oder Verbindung liegt: Sputtern zeichnet sich dadurch aus, dass es die ursprüngliche Zusammensetzung (Stöchiometrie) des Materials vom Target bis zur Schicht beibehält.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, schnellen Beschichtung für eine unkritische Anwendung liegt: Eine weniger komplexe Methode wie die thermische Verdampfung könnte eine kostengünstigere Lösung sein.

Das Verständnis dieser grundlegenden Schritte ermöglicht es Ihnen, die Präzision des Sputterns für die Herstellung fortschrittlicher, hochleistungsfähiger Dünnschichten zu nutzen.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vakuumerzeugung | Kammer auf Hochvakuum pumpen (z.B. 10⁻⁶ Torr) | Verunreinigungen entfernen, freien Weg für Atome sicherstellen |

| 2. Gaseinleitung | Inertgas (z.B. Argon) bei kontrolliertem Druck hinzufügen | Ionen für den Beschuss bereitstellen |

| 3. Plasmaerzeugung | Hochspannung anlegen, um Glimmentladung zu erzeugen | Gas ionisieren, um energiereiche Ar+-Ionen zu bilden |

| 4. Sputtern & Abscheidung | Ionen bombardieren Target, stoßen Atome auf Substrat aus | Gleichmäßige, dichte Dünnschicht Schicht für Schicht aufbauen |

Bereit, überragende Dünnschichtergebnisse in Ihrem Labor zu erzielen? Sputtern liefert hochreine, dichte Beschichtungen mit ausgezeichneter Haftung – perfekt für anspruchsvolle F&E- und Produktionsanwendungen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Sputterlösungen für Ihre spezifischen Material- und Substratanforderungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Systeme Ihre Beschichtungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Hochleistungs-Gefriertrockner für das Labor

Andere fragen auch

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen