Im Wesentlichen ist Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), das vier Hauptphasen umfasst: die Erzeugung eines Vakuums und die Einführung eines Prozessgases, die Erzeugung eines Plasmas zur Bildung energiereicher Ionen, die Verwendung dieser Ionen zum Beschuss eines Targetmaterials und zum Ausstoßen von Atomen, und schließlich die Ablagerung dieser ausgestoßenen Atome auf einem Substrat zur Bildung einer Dünnschicht.

Sputtern lässt sich am besten als hochkontrollierter Sandstrahlprozess auf atomarer Ebene verstehen. In einem Vakuum werden energiereiche Gasionen auf ein Quellmaterial beschleunigt, schlagen Atome physikalisch heraus, die dann reisen und ein nahegelegenes Substrat Atom für Atom beschichten.

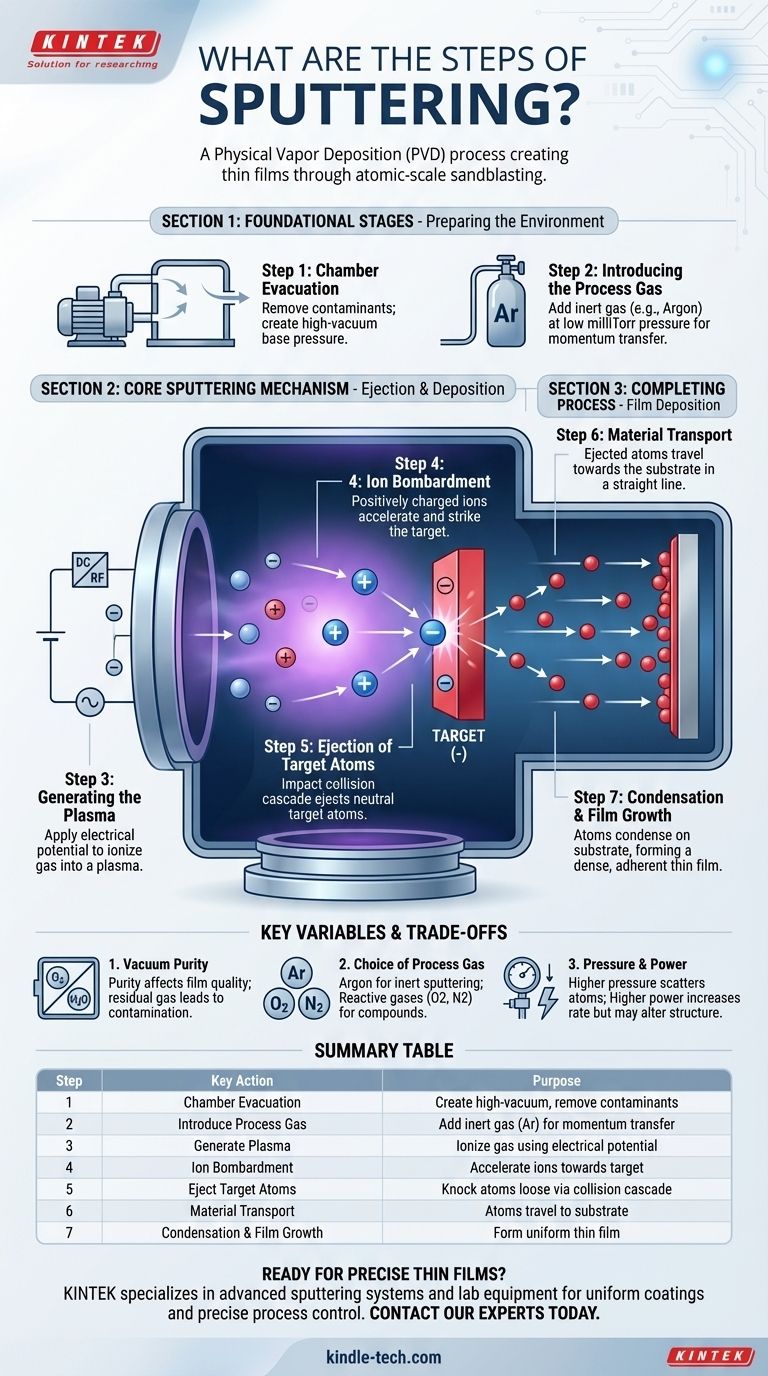

Die grundlegenden Phasen: Vorbereitung der Umgebung

Bevor Material abgeschieden werden kann, muss das System vorbereitet werden, um die Reinheit und Qualität des Endfilms zu gewährleisten. Diese Einrichtung ist ein kritischer, nicht verhandelbarer Teil des Prozesses.

Schritt 1: Kammer-Evakuierung

Der erste Schritt besteht darin, das Substrat (das zu beschichtende Objekt) und das Target (das Quellmaterial) in eine abgedichtete Kammer zu legen. Diese Kammer wird dann mit Vakuumpumpen evakuiert.

Ziel ist es, fast die gesamte Luft und andere Verunreinigungen wie Wasserdampf zu entfernen. Dadurch entsteht eine Hochvakuumumgebung, oft als Basisdruck bezeichnet, die verhindert, dass unerwünschte Moleküle in den Film eingebaut werden und dessen Eigenschaften beeinträchtigen.

Schritt 2: Einführung des Prozessgases

Sobald ein ausreichendes Vakuum erreicht ist, wird ein hochreines Prozessgas in die Kammer geleitet.

Dies ist am häufigsten ein inertes Gas wie Argon (Ar), da es schwer genug für einen effektiven Impulsübertrag ist und nicht chemisch mit dem Targetmaterial reagiert. Der Druck dieses Gases wird sorgfältig reguliert, typischerweise im niedrigen MilliTorr-Bereich.

Der Kernmechanismus des Sputterns

Nachdem die Umgebung vorbereitet ist, kann der aktive Prozess des Ausstoßens und Abscheidens von Material beginnen. Dies wird durch die Erzeugung eines Plasmas angetrieben.

Schritt 3: Erzeugung des Plasmas

Ein starkes elektrisches Potenzial (entweder Gleichstrom oder Radiofrequenz) wird in der Kammer angelegt, wodurch das Prozessgas angeregt wird.

Diese hohe Energie entreißt den Gasatomen Elektronen und erzeugt eine Mischung aus positiv geladenen Ionen und freien Elektronen. Dieses ionisierte Gas wird als Plasma bezeichnet.

Schritt 4: Ionenbeschuss

Das Targetmaterial erhält eine negative elektrische Ladung. Da sich Gegensätze anziehen, werden die positiv geladenen Ionen aus dem Plasma mit Gewalt auf das negativ geladene Target beschleunigt.

Diese Ionen treffen mit erheblicher kinetischer Energie auf die Oberfläche des Targets.

Schritt 5: Ausstoß von Targetatomen

Der Aufprall eines Ions auf das Target initiiert eine Kollisionskaskade, die Impuls auf die Atome innerhalb des Targetmaterials überträgt.

Wenn die auf ein Oberflächenatom übertragene Energie größer ist als seine Bindungsenergie, wird dieses Atom physikalisch vom Target gelöst oder "gesputtert". Diese ausgestoßenen Partikel sind neutrale Atome, keine Ionen.

Abschluss des Prozesses: Filmbildung

Die letzten Phasen umfassen den Transport des gesputterten Materials und das Wachstum des neuen Films.

Schritt 6: Materialtransport

Die gesputterten Atome bewegen sich geradlinig vom Target durch die Niederdruckgasumgebung.

Das Vakuum ist hier entscheidend, da es die Wahrscheinlichkeit minimiert, dass die gesputterten Atome mit anderen Gasmolekülen kollidieren, bevor sie ihr Ziel erreichen.

Schritt 7: Kondensation und Filmwachstum

Wenn die gesputterten Atome das Substrat erreichen, kondensieren sie auf dessen Oberfläche.

Im Laufe der Zeit bauen sich Millionen dieser ankommenden Atome übereinander auf und bilden eine dichte, gleichmäßige und stark haftende Dünnschicht.

Verständnis der Schlüsselvariablen und Kompromisse

Die Qualität und die Eigenschaften des gesputterten Films sind kein Zufall; sie sind ein direktes Ergebnis der Kontrolle wichtiger Prozessvariablen.

Die kritische Rolle der Vakuumreinheit

Jedes Restgas (wie Sauerstoff oder Wasser) in der Kammer kann mit den gesputterten Atomen reagieren oder sich als Verunreinigung in den wachsenden Film einlagern. Ein schlechtes Vakuum führt direkt zu einem kontaminierten, minderwertigen Film.

Die Wahl des Prozessgases

Während Argon wegen seiner Inertheit üblich ist, können reaktive Gase wie Sauerstoff (O2) oder Stickstoff (N2) absichtlich hinzugefügt werden. Dies ermöglicht das reaktive Sputtern, bei dem die gesputterten Metallatome mit dem Gas reagieren, um Verbindungen wie Oxide oder Nitride auf dem Substrat zu bilden.

Der Einfluss von Druck und Leistung

Der Gasdruck und die angelegte elektrische Leistung beeinflussen das Ergebnis direkt. Höherer Druck kann die Anzahl der Kollisionen erhöhen, wodurch die gesputterten Atome möglicherweise gestreut und die Gleichmäßigkeit verringert werden. Höhere Leistung erhöht die Ionenenergie, was wiederum die Abscheiderate erhöht, aber auch die Struktur des Films beeinflussen kann.

Der Sputterprozess auf einen Blick

Um dieses Wissen anzuwenden, stellen Sie sich den Prozess in drei verschiedenen Phasen vor, jede mit einem klaren Ziel.

- Wenn Ihr Fokus auf der Einrichtung liegt: Das primäre Ziel ist die Schaffung einer ultrareinen Niederdruckumgebung, um Kontaminationen zu verhindern und einen ungehinderten Partikeltransport zu ermöglichen.

- Wenn Ihr Fokus auf dem Mechanismus liegt: Das Ziel ist die Verwendung eines elektrischen Feldes zur Erzeugung und Beschleunigung von Gasionen, die zu Präzisionswerkzeugen für den atomaren Beschuss eines Targets werden.

- Wenn Ihr Fokus auf dem Ergebnis liegt: Das Ziel ist der geradlinige Transport und die Kondensation von ausgestoßenen Atomen auf einem Substrat, wodurch sorgfältig eine Dünnschicht von Grund auf aufgebaut wird.

Letztendlich ist Sputtern eine leistungsstarke und präzise Methode zur Herstellung von Materialien mit spezifischen Eigenschaften durch die Kontrolle einer physikalischen Kettenreaktion auf atomarer Ebene.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Kammer-Evakuierung | Entfernen von Verunreinigungen durch Erzeugen eines Hochvakuum-Basisdrucks |

| 2 | Prozessgas einführen | Inertes Gas (z.B. Argon) für den Impulsübertrag hinzufügen |

| 3 | Plasma erzeugen | Gas mittels elektrischem Potenzial (DC/RF) ionisieren |

| 4 | Ionenbeschuss | Ionen auf das negativ geladene Target beschleunigen |

| 5 | Targetatome ausstoßen | Atome durch Kollisionskaskade lösen |

| 6 | Materialtransport | Gesputterte Atome bewegen sich geradlinig zum Substrat |

| 7 | Kondensation & Filmwachstum | Atome bauen sich zu einem gleichmäßigen, haftenden Dünnfilm auf |

Bereit, präzise, hochwertige Dünnschichten in Ihrem Labor zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Sputtersysteme und Laborgeräte, die für Forscher und Ingenieure entwickelt wurden. Unsere Lösungen liefern gleichmäßige Beschichtungen, präzise Prozesskontrolle und zuverlässige Leistung für Ihre anspruchsvollsten Anwendungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Abscheidungsprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung