Bei der chemischen Gasphasenabscheidung (CVD) bezieht sich der Begriff „Substrat“ auf das Material oder Werkstück, auf dem eine Dünnschicht abgeschieden wird. Während eine extrem große Vielfalt von Materialien abgeschieden werden kann, wird die Wahl des Substrats in erster Linie durch seine Fähigkeit bestimmt, den hohen Temperaturen des CVD-Prozesses standzuhalten, und seine Kompatibilität mit der gewünschten Schicht. Gängige Beispiele sind Siliziumwafer für die Elektronik, Werkzeugstähle und Hartmetalle für Hartbeschichtungen sowie Quarz oder Saphir für optische Anwendungen.

Die wichtigste Anforderung an ein CVD-Substrat ist nicht sein Materialtyp, sondern seine thermische Stabilität. Das Substrat muss bei den spezifischen Reaktionstemperaturen, die zur Abscheidung der gewünschten Schicht erforderlich sind, physikalisch und chemisch intakt bleiben, die oft von mehreren hundert bis über tausend Grad Celsius reichen.

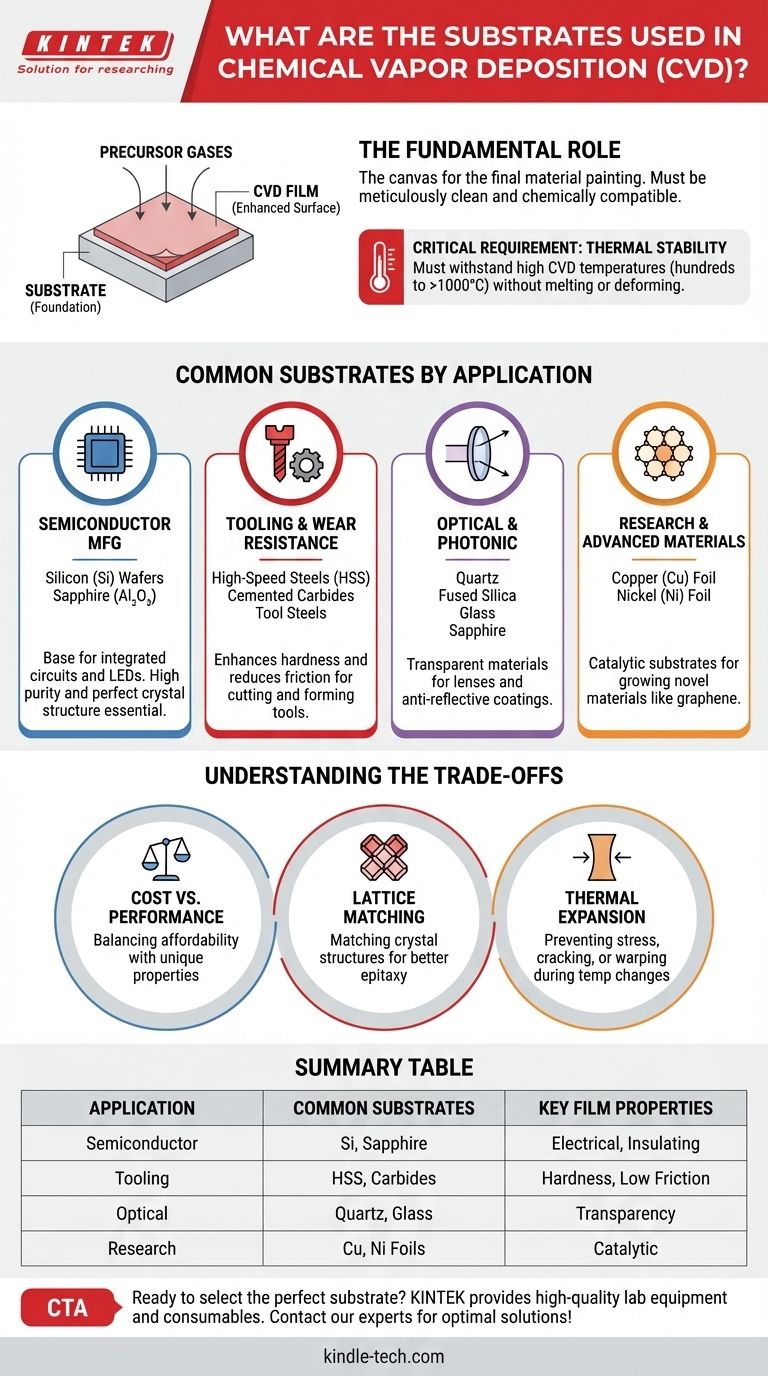

Die grundlegende Rolle des Substrats

Bei jedem CVD-Prozess dient das Substrat als Grundlage. Es ist die Oberfläche, auf der die Precursor-Gase reagieren, um die feste Dünnschicht zu bilden. Stellen Sie es sich als die Leinwand vor, auf der das endgültige Material „gemalt“ wird.

Thermische Stabilität ist nicht verhandelbar

CVD basiert auf thermisch angetriebenen chemischen Reaktionen. Wenn ein Substrat bei der Abscheidetemperatur schmilzt, sich verformt oder ausgast, schlägt der Prozess fehl. Diese einzige Anforderung schließt die meisten Kunststoffe und niedrigschmelzenden Metalle für die konventionelle, Hochtemperatur-CVD sofort aus.

Oberflächen- und chemische Kompatibilität

Die Substratoberfläche muss akribisch sauber sein, um sicherzustellen, dass die Schicht richtig haftet und gleichmäßig wächst. Darüber hinaus sollte das Substratmaterial nicht unerwünscht mit den Precursor-Gasen reagieren, was die Schicht kontaminieren oder das Substrat selbst beschädigen könnte.

Gängige Substrate nach Anwendung

Die Wahl des Substrats hängt vollständig von der endgültigen Anwendung des beschichteten Teils ab. Das Substrat bietet die Kernfunktion (z. B. die Form eines Schneidwerkzeugs, die halbleitende Eigenschaft eines Wafers), während die CVD-Schicht seine Oberflächeneigenschaften verbessert.

Für die Halbleiterfertigung

Das dominierende Substrat ist der Silizium (Si)-Wafer. Er dient als Basis für die Abscheidung von Schichten aus Polysilizium, Siliziumnitrid (Si₃N₄) und verschiedenen Metallen, die integrierte Schaltkreise bilden. Seine hohe Reinheit und perfekte Kristallstruktur sind unerlässlich. Für spezielle Geräte wie Hochleistungs-LEDs ist Saphir (Al₂O₃) ebenfalls ein gängiges Substrat.

Für Werkzeuge und Verschleißfestigkeit

Um die Härte zu erhöhen und die Reibung zu reduzieren, werden CVD-Beschichtungen auf Materialien aufgetragen, die beim Schneiden, Umformen und Formen verwendet werden. Zu den wichtigsten Substraten gehören Schnellarbeitsstähle (HSS), Hartmetalle (oft als Wolframkarbid bezeichnet) und verschiedene Werkzeugstähle. Diese werden mit Materialien wie Titannitrid (TiN) und Titancarbonitrid (TiCN) beschichtet.

Für optische und photonische Anwendungen

Wenn das Endprodukt Licht durchlassen muss, muss das Substrat im gewünschten Wellenlängenbereich transparent sein. Gängige Optionen sind Quarz, geschmolzenes Quarzglas, verschiedene Arten von Glas und Saphir. Diese werden als Substrate für Antireflexionsbeschichtungen oder schützende optische Schichten verwendet.

Für Forschung und fortschrittliche Materialien

In der Materialwissenschaft verwenden Forscher oft spezifische Substrate, um das Wachstum neuartiger Materialien zu katalysieren. Zum Beispiel werden Kupfer (Cu) und Nickel (Ni)-Folien häufig als katalytische Substrate für das Wachstum großflächiger Graphenschichten verwendet.

Die Kompromisse verstehen

Die Auswahl eines Substrats ist ein Balanceakt zwischen idealen Eigenschaften und praktischen Einschränkungen.

Kosten vs. Leistung

Ein Standard-Siliziumwafer bietet eine unglaubliche Leistung für seine Kosten und ermöglicht die gesamte Mikroelektronikindustrie. Im Gegensatz dazu ist ein großer, einkristalliner Saphirwafer deutlich teurer und für Anwendungen reserviert, bei denen seine einzigartigen Eigenschaften (wie Transparenz und elektrische Isolation) unverzichtbar sind.

Gitteranpassung und Kristallwachstum

Für Hochleistungselektronik oder -optik ist es oft wünschenswert, eine einkristalline Schicht zu züchten. Dieser Prozess, Epitaxie genannt, funktioniert am besten, wenn das Kristallgitter des Substrats eng mit dem der wachsenden Schicht übereinstimmt. Eine Fehlanpassung kann Defekte und Spannungen verursachen, die die Leistung beeinträchtigen.

Fehlanpassung der Wärmeausdehnung

Während des Erhitzens und Abkühlens dehnen sich das Substrat und die abgeschiedene Schicht aus und ziehen sich zusammen. Wenn ihre Wärmeausdehnungskoeffizienten sehr unterschiedlich sind, können immense Spannungen entstehen, die zu Rissen in der Schicht, Ablösung oder sogar Verformung des Substrats führen können. Dies ist eine kritische Überlegung für jeden CVD-Prozess.

Das richtige Substrat für Ihr Ziel auswählen

Das ideale Substrat wird durch Ihr Endziel bestimmt. Die Schicht fügt der Oberfläche Eigenschaften hinzu, aber das Substrat definiert den grundlegenden Zweck des Objekts.

- Wenn Ihr Hauptaugenmerk auf der Mikroelektronik liegt: Ihr Substrat wird fast sicher ein einkristalliner Siliziumwafer sein.

- Wenn Ihr Hauptaugenmerk auf mechanischer Härte liegt: Ihr Substrat wird ein Bauteil aus Werkzeugstahl oder Hartmetall sein.

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz liegt: Ihr Substrat wird ein Material wie Quarz, Glas oder Saphir sein.

- Wenn Ihr Hauptaugenmerk auf der Synthese neuartiger 2D-Materialien liegt: Sie werden wahrscheinlich ein katalytisches Metallsubstrat wie Kupfer- oder Nickelfolie verwenden.

Letztendlich ist das Substrat die kritische Grundlage, die Funktion, Leistung und Lebensfähigkeit des Endprodukts bestimmt.

Zusammenfassungstabelle:

| Anwendung | Gängige Substrate | Wichtige Filmeigenschaften |

|---|---|---|

| Halbleiterfertigung | Silizium (Si)-Wafer, Saphir (Al₂O₃) | Elektrisch, isolierend |

| Werkzeug & Verschleißfestigkeit | Schnellarbeitsstähle (HSS), Hartmetalle | Härte, geringe Reibung |

| Optische & photonische Geräte | Quarz, Glas, geschmolzenes Quarzglas | Transparenz, Antireflexion |

| Forschung an fortschrittlichen Materialien | Kupfer (Cu)-Folie, Nickel (Ni)-Folie | Katalytisch (z. B. für Graphen) |

Bereit, das perfekte Substrat für Ihre CVD-Anwendung auszuwählen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien für alle Ihre Laborbedürfnisse. Unsere Experten können Ihnen helfen, die richtigen Materialien auszuwählen, um optimale Filmhaftung, thermische Stabilität und Leistung für Ihr spezifisches Projekt zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und zu entdecken, wie KINTEKs Lösungen Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Spezialform-Pressform für das Labor

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

Andere fragen auch

- Warum ist die Hochtemperatur-Wasserstoffreduktion in einem Rohrofen vor dem Wachstum von Kohlenstoffnanofasern notwendig? Katalysatoraktivierung erklärt

- Welche Funktion erfüllt ein Hochtemperatur-Rohröfen bei der Rückgewinnung von Alkalihydroxiden durch Alkalischmelze? Präzise Temperaturregelung

- Was sind die Vorteile von Mehrzonen-Rohröfen für die Beheizung von Methanpyrolyse-Reaktoren? Effizienz steigern

- Wie wird ein Hochtemperatur-Rohrofen bei der Synthese von SPAN eingesetzt? Optimieren Sie Ihre Li-S-Batterieforschung noch heute

- Warum wird eine Röhrenofenasche mit kontrollierter Atmosphäre für HPS-Katalysatoren benötigt? Gewährleistung einer optimalen Aktivierung der Metallstellen