Die primären Techniken der chemischen Gasphasenabscheidung (CVD) umfassen unter anderem thermische CVD, Plasma-Enhanced CVD (PECVD) und metallorganische CVD (MOCVD). Diese Methoden unterscheiden sich durch die Energiequelle, die zur Steuerung der chemischen Reaktion verwendet wird – wie Wärme oder Plasma – und die spezifische Art des chemischen Präkursors, der dem Substrat zugeführt wird.

Das grundlegende Prinzip ist, dass alle CVD-Techniken lediglich verschiedene Werkzeuge sind, um dasselbe Problem zu lösen: eine chemische Reaktion in der Gasphase einzuleiten, um einen hochwertigen festen Film auf einer Oberfläche zu erzeugen. Die Wahl der Technik ist eine strategische Entscheidung, die auf den erforderlichen Filmeigenschaften, der Temperaturbeständigkeit des Substrats und den Produktionskosten basiert.

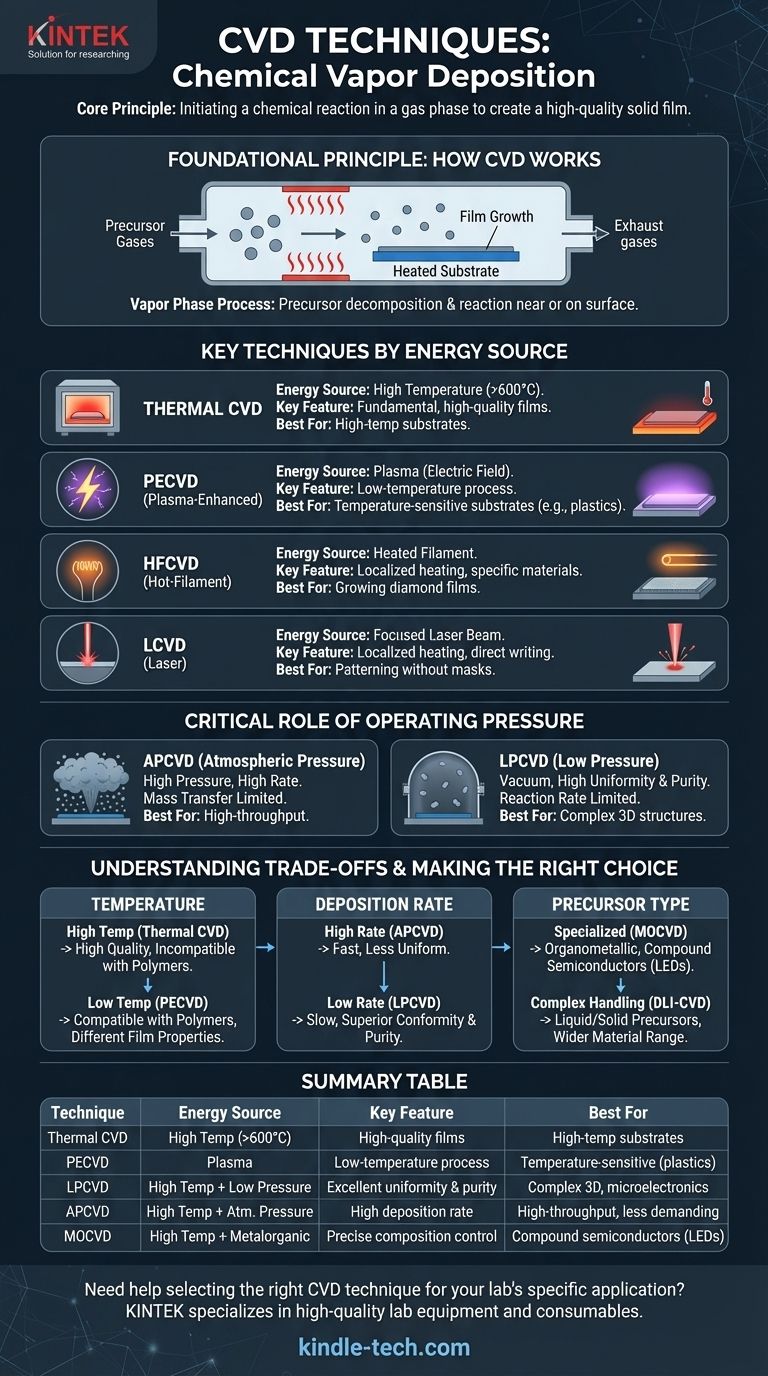

Das Grundprinzip: Wie CVD funktioniert

Die chemische Gasphasenabscheidung ist ein Verfahren zur Erzeugung dünner, fester Schichten auf einem Substrat, eine grundlegende Technik bei der Herstellung von Halbleitern, Optiken und fortschrittlichen Materialien.

Der Kernprozess

Der Prozess beinhaltet die Einführung eines oder mehrerer flüchtiger Präkursor-Gase in eine Reaktionskammer. Diese Gase zersetzen sich und reagieren in der Nähe oder auf einer beheizten Substratoberfläche, was zur Abscheidung eines dünnen Films des gewünschten Materials führt.

Die Einordnung von CVD

Es ist entscheidend, CVD von anderen Abscheidungsmethoden zu unterscheiden. Während Prozesse wie die Galvanisierung und Sol-Gel Formen der chemischen Abscheidung sind, finden sie in einer flüssigen Lösung statt. CVD unterscheidet sich dadurch, dass der gesamte Prozess – vom Präkursor-Transport bis zur Reaktion – in der Dampf- oder Gasphase abläuft.

Wichtige CVD-Techniken, kategorisiert nach Energiequelle

Der effektivste Weg, verschiedene CVD-Methoden zu verstehen, besteht darin, zu betrachten, wie sie die Energie bereitstellen, die zum Aufbrechen der Präkursor-Gase und zur Einleitung der Abscheidungsreaktion benötigt wird.

Thermische CVD

Thermische CVD ist die grundlegendste Technik. Sie beruht ausschließlich auf hohen Temperaturen (oft >600°C), um die thermische Energie bereitzustellen, die für die chemische Reaktion auf der Substratoberfläche erforderlich ist.

Plasma-Enhanced CVD (PECVD)

Plasma-Enhanced CVD (PECVD) verwendet ein elektrisches Feld, um ein Plasma (ein hochenergetisches ionisiertes Gas) zu erzeugen. Dieses Plasma liefert die Energie, um die Präkursor-Moleküle aufzubrechen, wodurch die Abscheidung bei viel niedrigeren Temperaturen als bei der thermischen CVD erfolgen kann. Dies macht sie ideal für Substrate, die keine hohe Hitze vertragen.

Hot-Filament CVD (HFCVD)

Eine Variante der thermischen CVD, die Hot-Filament CVD (HFCVD), verwendet ein beheiztes Filament, das in der Nähe des Substrats platziert wird, um die Präkursor-Gase thermisch zu zersetzen. Diese lokalisierte Erwärmung ist effizient für bestimmte Materialien, wie das Wachstum von Diamantfilmen.

Laser-CVD (LCVD)

Laser-CVD (LCVD) verwendet einen fokussierten Laserstrahl, um einen sehr kleinen, spezifischen Bereich des Substrats zu erwärmen. Diese lokalisierte Erwärmung treibt die Abscheidungsreaktion nur dort an, wo der Laser gerichtet ist, was ein direktes Schreiben oder Strukturieren von Materialien ohne Masken ermöglicht.

Die entscheidende Rolle des Betriebsdrucks

Neben der Energiequelle ist der Druck in der Reaktionskammer eine grundlegende Variable, die den Abscheidungsprozess und die endgültige Filmqualität bestimmt.

Atmosphärendruck-CVD (APCVD)

Diese Technik arbeitet bei normalem Atmosphärendruck. Sie ermöglicht hohe Abscheidungsraten und ist relativ einfach, aber die Filmgleichmäßigkeit und Reinheit können geringer sein, da die Reaktion dadurch begrenzt ist, wie schnell Präkursor-Gase durch die dichte Atmosphäre zur Oberfläche gelangen können (massentransferbegrenzt).

Niederdruck-CVD (LPCVD)

LPCVD wird in einem Vakuum (Niederdruck) durchgeführt. Der reduzierte Druck ermöglicht es den Gasmolekülen, sich frei zu bewegen, wodurch sichergestellt wird, dass die Reaktionsrate nur durch die chemischen Reaktionen auf der Substratoberfläche selbst begrenzt ist (reaktionsratenbegrenzt). Dies führt zu Filmen mit ausgezeichneter Gleichmäßigkeit und Reinheit, selbst auf komplexen 3D-Strukturen.

Die Kompromisse verstehen

Die Wahl einer CVD-Technik beinhaltet immer das Abwägen konkurrierender Faktoren. Es gibt keine einzelne "beste" Methode; die optimale Wahl hängt vollständig von den spezifischen Anforderungen der Anwendung ab.

Temperatur vs. Substratkompatibilität

Der primäre Kompromiss besteht zwischen Temperatur und Materialwahl. Thermische CVD erzeugt hochwertige Filme, ist aber inkompatibel mit temperaturempfindlichen Materialien wie Polymeren. PECVD löst dieses Problem, indem es die Abscheidung bei niedrigen Temperaturen ermöglicht, obwohl die Filmeigenschaften leicht abweichen können.

Abscheidungsrate vs. Filmqualität

APCVD bietet schnelle Abscheidungsraten, die für die Massenproduktion geeignet sind. Diese Geschwindigkeit geht jedoch oft auf Kosten der Filmgleichmäßigkeit. LPCVD ist langsamer, bietet aber eine überlegene Konformität und Reinheit, was für Hochleistungs-Mikroelektronik entscheidend ist.

Präkursor-Typ und Komplexität

Einige Materialien erfordern spezielle Präkursoren. Metallorganische CVD (MOCVD) verwendet metallorganische Verbindungen, die für die Herstellung hochwertiger Verbindungshalbleiterfilme für LEDs und Laser unerlässlich sind. Techniken wie Direct Liquid Injection (DLI-CVD) sind darauf ausgelegt, Präkursoren zu handhaben, die bei Raumtemperatur flüssig oder fest sind, was die Komplexität erhöht, aber die Palette der möglichen Materialien erweitert.

Die richtige Wahl für Ihr Ziel treffen

Der primäre Treiber Ihrer Anwendung bestimmt die am besten geeignete CVD-Technik.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und gleichmäßiger Beschichtung komplexer Formen liegt: LPCVD ist aufgrund ihrer reaktionsratenbegrenzten Natur die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem temperaturempfindlichen Substrat wie Kunststoff liegt: PECVD ist die einzig praktikable Option, da sie hohe Hitze durch Plasmaenergie ersetzt.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigen Produktion für weniger anspruchsvolle Anwendungen liegt: APCVD bietet den notwendigen Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Verbindungshalbleiterbauelemente liegt: MOCVD ist der Industriestandard aufgrund ihrer präzisen Kontrolle über die Zusammensetzung.

Letztendlich geht es bei der Auswahl der richtigen CVD-Technik darum, die Prozesseigenschaften an die spezifischen Anforderungen Ihres Endprodukts anzupassen.

Zusammenfassungstabelle:

| Technik | Energiequelle | Hauptmerkmal | Am besten geeignet für |

|---|---|---|---|

| Thermische CVD | Hohe Temperatur (>600°C) | Hochwertige Filme | Hochtemperatur-Substrate |

| PECVD | Plasma | Niedertemperaturprozess | Temperaturempfindliche Substrate (z.B. Kunststoffe) |

| LPCVD | Hohe Temperatur + Niederdruck | Ausgezeichnete Gleichmäßigkeit & Reinheit | Komplexe 3D-Strukturen, Mikroelektronik |

| APCVD | Hohe Temperatur + Atmosphärendruck | Hohe Abscheidungsrate | Hoher Durchsatz, weniger anspruchsvolle Beschichtungen |

| MOCVD | Hohe Temperatur + metallorganische Präkursoren | Präzise Zusammensetzungskontrolle | Verbindungshalbleiter (LEDs, Laser) |

Benötigen Sie Hilfe bei der Auswahl der richtigen CVD-Technik für die spezifische Anwendung Ihres Labors?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Unsere Experten können Ihnen helfen, die perfekte Lösung zu finden, um die Filmeigenschaften, Substratkompatibilität und Produktionseffizienz zu erreichen, die Ihre Forschung erfordert.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Mehrzonen-Labortiegelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung