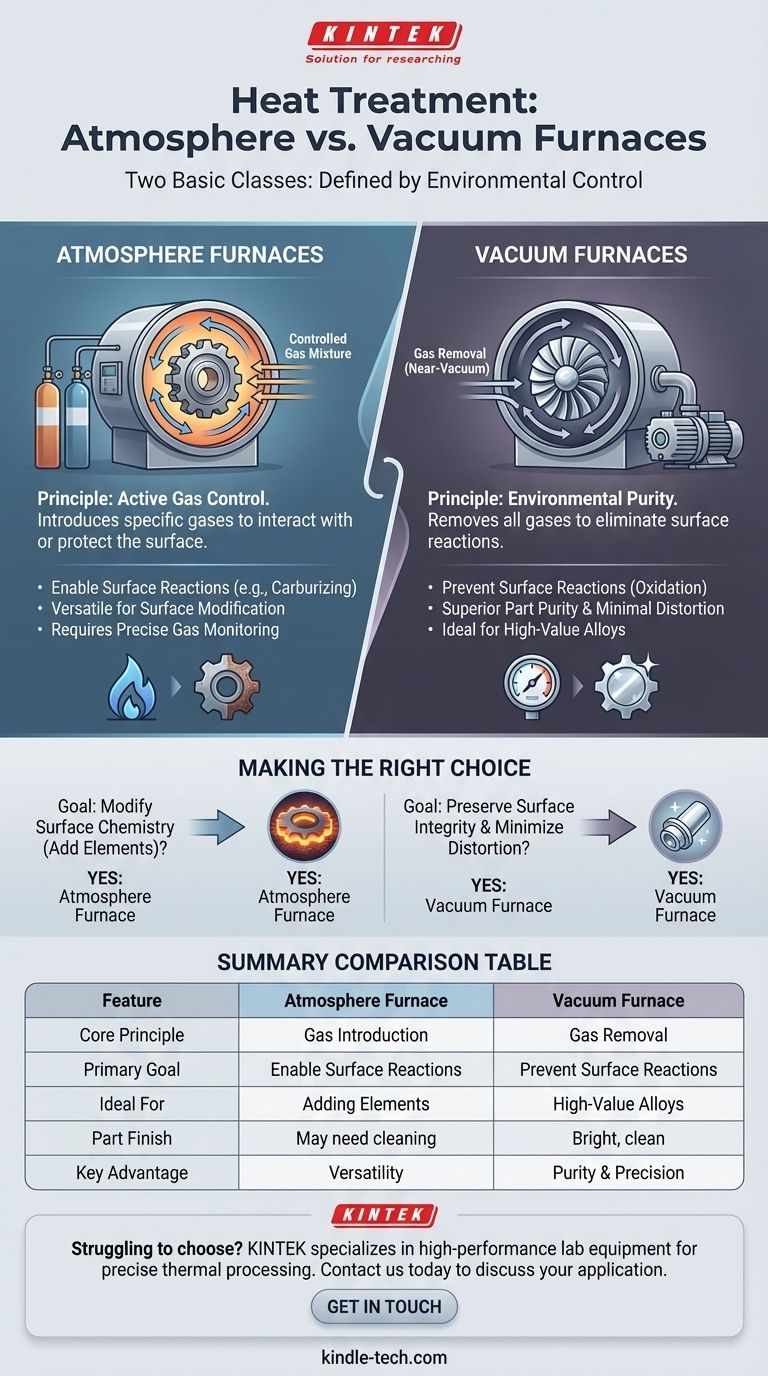

Grundsätzlich sind die beiden grundlegenden Ofenklassen für die industrielle Wärmebehandlung Atmosphärenöfen und Vakuumöfen. Der wesentliche Unterschied liegt nicht darin, wie sie Wärme erzeugen, sondern darin, wie sie die Umgebungskomponente während des thermischen Zyklus kontrollieren. Diese Umweltkontrolle ist der entscheidende Faktor für die Erzielung der gewünschten Materialeigenschaften.

Die Wahl zwischen diesen beiden Ofenklassen läuft auf eine einzige, entscheidende Frage hinaus: Ist es besser, aktiv ein spezifisches, kontrolliertes Gas zuzuführen, um eine gewünschte Oberflächenreaktion zu erzielen, oder alle reaktiven Gase zu entfernen, um jegliche Oberflächenreaktion zu verhindern?

Atmosphärenöfen verstehen

Atmosphärenöfen sind so konzipiert, dass sie mit einem spezifischen, sorgfältig kontrollierten Gasgemisch arbeiten, das die Heizkammer füllt. Diese Gas-"Atmosphäre" verdrängt die Umgebungsluft, um das Werkstück zu schützen.

Das Prinzip der aktiven Gaskontrolle

Das Kernprinzip besteht darin, ein spezifisches Gas oder eine Gasmischung zu verwenden, um eine vorhersagbare und vorteilhafte Umgebung zu schaffen. Diese Umgebung interagiert aktiv mit der Oberfläche des zu behandelnden Metallteils oder schützt sie.

Wichtige Faktoren wie die Ofenatmosphäre, die Temperatur und der Luftstrom werden präzise überwacht, um sicherzustellen, dass der Prozess wiederholbar ist und das Endprodukt die Spezifikationen erfüllt.

Warum eine kontrollierte Atmosphäre verwenden?

Obwohl ein Hauptziel oft die Verhinderung von Oxidation und Zunderbildung ist, können kontrollierte Atmosphären auch verwendet werden, um die Oberflächenchemie eines Teils gezielt zu verändern. Für unterschiedliche metallurgische Ergebnisse werden verschiedene Gasgemische verwendet.

Zu den üblichen kontrollierbaren Atmosphären gehören endothermes Gas, exothermes Gas und ammoniakbasierte Atmosphären, die jeweils für Prozesse wie Carbonitrieren, Glühen oder Sintern konzipiert sind.

Vakuumöfen verstehen

Vakuumöfen arbeiten nach dem entgegengesetzten Prinzip. Anstatt ein spezifisches Gas zuzuführen, sind sie darauf ausgelegt, praktisch alle Gase und Dämpfe aus der Heizkammer zu entfernen und so ein nahezu Vakuum zu erzeugen.

Das Prinzip der Umgebungsreinheit

Das Hauptziel eines Vakuumofens ist es, die reinste mögliche Umgebung für die Wärmebehandlung zu schaffen. Durch das Absaugen von Luft und anderen potenziellen Verunreinigungen werden Reaktionen zwischen der heißen Metalloberfläche und den Umgebungsgasen eliminiert.

Dies gewährleistet ein vollständiges Fehlen von Oxidation und Kontamination, was zu glänzenden, sauberen Teilen direkt aus dem Ofen führt, ohne dass eine anschließende Reinigung erforderlich ist.

Ideale Anwendungen für Vakuum

Die Vakuumbehandlung ist die bevorzugte Methode für hochwertige Materialien, bei denen die Oberflächenintegrität von größter Bedeutung ist. Sie wird dringend für die Wärmebehandlung von Werkzeugstählen, martensitischen Edelstählen und anderen Hochleistungswerkstoffen empfohlen.

Die präzise Temperaturkontrolle und das Fehlen einer Atmosphäre sorgen für überlegene Qualität bei minimaler Verformung, was ein erheblicher wirtschaftlicher Vorteil für komplexe oder hochpräzise Komponenten ist.

Die Abwägungen verstehen

Keine Ofenklasse ist universell überlegen; die richtige Wahl wird ausschließlich durch die Prozessanforderungen und das zu behandelnde Material bestimmt.

Atmosphärenöfen: Vielseitigkeit vs. Komplexität

Diese Öfen sind sehr vielseitig und für jeden Prozess erforderlich, bei dem Elemente in die Oberfläche eines Materials eingebracht werden, wie z. B. Carburieren (Hinzufügen von Kohlenstoff).

Sie erfordern jedoch komplexe externe Systeme zur Gaserzeugung und präzisen Überwachung. Eine falsch gesteuerte Atmosphäre kann Teile ruinieren, indem sie unbeabsichtigte Entkohlung oder Versottung verursacht.

Vakuumöfen: Reinheit vs. Einschränkung

Vakuumöfen bieten das Höchstmaß an Teileschutz, Wiederholbarkeit und Sauberkeit. Sie sind unübertroffen für Prozesse wie das Härten und Glühen empfindlicher Legierungen.

Ihre Haupteinschränkung besteht darin, dass sie nur für Prozesse verwendet werden können, die kein reaktives Gas erfordern. Darüber hinaus stellen sie oft eine höhere anfängliche Investition dar und weisen möglicherweise einen geringeren Durchsatz auf als große, kontinuierliche Atmosphärenöfen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Ofentechnologie muss vom Endziel für die Eigenschaften Ihres Materials bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung der Oberflächenchemie liegt (z. B. Hinzufügen von Kohlenstoff oder Stickstoff): Ein Atmosphärenofen ist die notwendige Wahl, da er die für den Prozess erforderlichen reaktiven Gase liefert.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Oberflächenintegrität und der Minimierung von Verzerrungen bei hochwertigen Legierungen liegt: Ein Vakuumofen ist aufgrund seiner inerten Umgebung und präzisen thermischen Steuerung die überlegene Option.

Letztendlich bedeutet die Auswahl des richtigen Ofens die Wahl der Umgebung, die den endgültigen beabsichtigten Eigenschaften und der Leistung des Materials am besten dient.

Zusammenfassungstabelle:

| Merkmal | Atmosphärenofen | Vakuumofen |

|---|---|---|

| Grundprinzip | Führt kontrolliertes Gasgemisch zu | Entfernt alle Gase (nahezu Vakuum) |

| Hauptziel | Ermöglicht Oberflächenreaktionen (z. B. Carburieren) | Verhindert Oberflächenreaktionen (Oxidation) |

| Ideal für | Hinzufügen von Elementen zur Oberfläche (Kohlenstoff, Stickstoff) | Hochwertige Legierungen, empfindliche Materialien |

| Teilefinish | Erfordert möglicherweise eine Nachbehandlung | Glänzende, saubere Teile aus dem Ofen |

| Hauptvorteil | Prozessvielfalt für Oberflächenmodifikation | Überlegene Teilereinheit und minimale Verformung |

Haben Sie Schwierigkeiten, den richtigen Ofen für Ihren Wärmebehandlungsprozess auszuwählen? Die Wahl zwischen einem Atmosphären- und einem Vakuumofen ist entscheidend für die Erzielung Ihrer gewünschten Materialeigenschaften und Oberflächenintegrität. Bei KINTEK sind wir auf die Bereitstellung von Hochleistungslaborgeräten spezialisiert, einschließlich Öfen, die für präzise thermische Prozesse maßgeschneidert sind. Unsere Experten helfen Ihnen bei der Auswahl der idealen Lösung für die spezifischen Anforderungen Ihres Labors, unabhängig davon, ob Sie mit Werkzeugstählen, Edelstählen oder Hochleistungswerkstoffen arbeiten. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und optimale Ergebnisse für Ihre Materialien sicherzustellen. Nehmen Sie Kontakt mit unseren Spezialisten auf, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie trägt ein Vakuumtrockenschrank zur NCM622-Vorbehandlung bei? Optimierung der Oberflächenqualität für Li2ZrO3-Beschichtung

- Ist ein Ofen endotherm oder exotherm? Entdecken Sie die Wissenschaft der Hausheizung

- Welche Rolle spielt ein Hochtemperatur-Ofen im Austenitisierungsprozess von Q345-Stahl? Optimierung der Wärmebehandlung

- Welche Sicherheitsvorkehrungen sind beim Wärmebehandlungsprozess zu beachten? Ein Leitfaden zum Management thermischer, atmosphärischer und gerätebezogener Risiken

- Was ist der Zweck der Hochtemperatur-Vakuum-Entgasung für Zirkonoxid-Katalysatoren? Sicherstellung genauer BET-Analyseergebnisse

- Wie hoch ist die Betriebstemperatur eines Ofens? Von der Hausheizung bis zur industriellen Verarbeitung

- Was sind die Nachteile der Luftabschreckung? Langsame Abkühlung begrenzt Härte und Materialauswahl

- Welche Arten des Sinterns gibt es? Ein Leitfaden zur Auswahl der richtigen Methode für Ihre Materialien