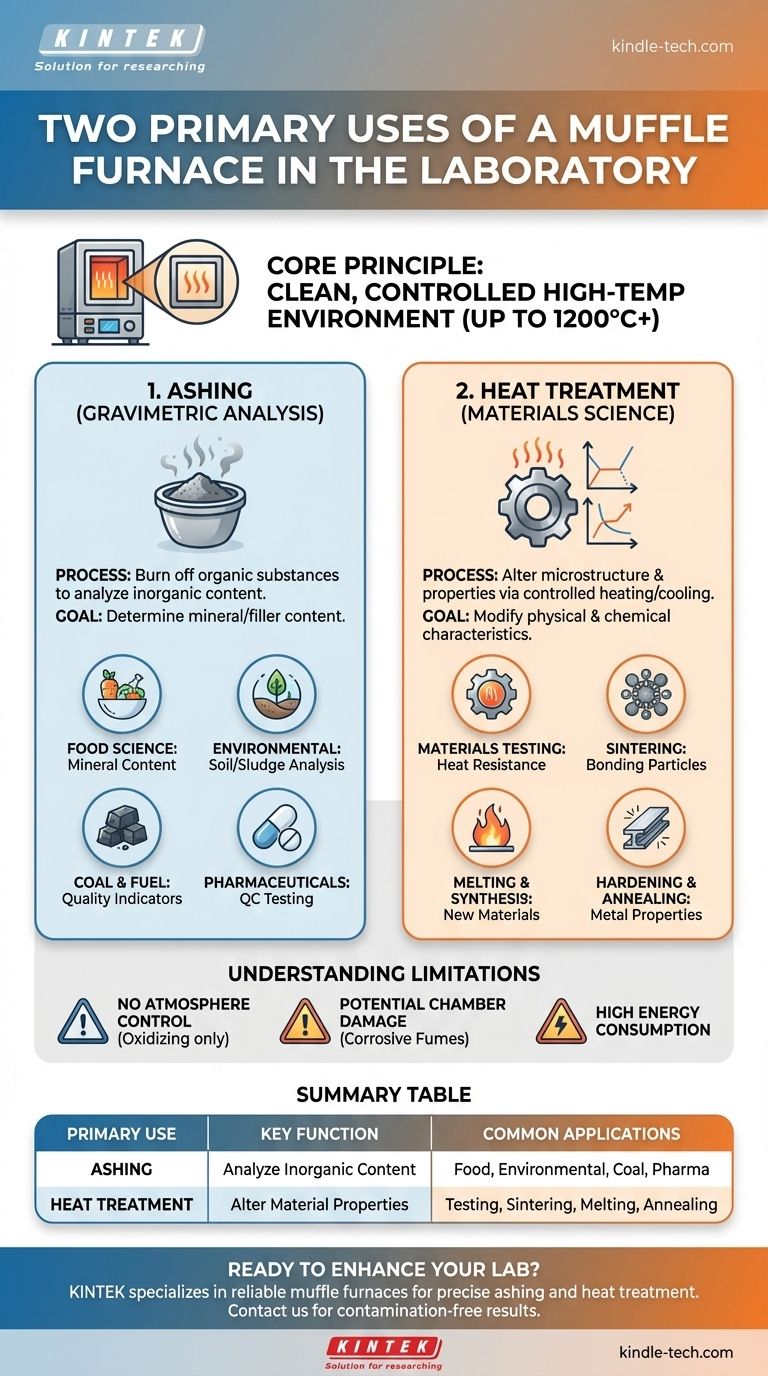

Im Wesentlichen wird ein Muffelofen in einem Labor für zwei Hauptfunktionen verwendet: die Bestimmung des anorganischen, nichtflüchtigen Gehalts einer Probe durch einen Prozess namens Veraschung und die Wärmebehandlung von Materialien, um deren physikalische und chemische Eigenschaften bei extrem hohen Temperaturen zu untersuchen oder zu verändern. Diese Prozesse sind grundlegend für die Qualitätskontrolle, die Materialwissenschaft und die analytische Chemie.

Der einzigartige Wert eines Muffelofens ergibt sich aus seiner Fähigkeit, Proben in einer kontrollierten Hochtemperaturumgebung zu erhitzen, die vollständig von den Heizelementen isoliert ist. Dies verhindert Kontaminationen und gewährleistet die Integrität des Analyseergebnisses oder der Materialbehandlung.

Was ein Muffelofen im Grunde tut

Das Prinzip des „Muffels“

Der Name Muffelofen leitet sich von seinem Kerndesignmerkmal ab: einer isolierten Innenkammer oder einem „Muffel“, der die Probe aufnimmt.

Diese Kammer trennt das erhitzte Material von den eigentlichen Heizelementen und allen Verbrennungsprodukten. Dieses Design gewährleistet, dass die Probe sauber und gleichmäßig erhitzt wird, hauptsächlich durch Strahlungs- und Konvektionswärme.

Kontrollierte Hochtemperaturumgebung

Moderne Muffelöfen bieten eine präzise Temperaturkontrolle, oft bis zu 1200 °C (2200 °F) oder höher.

Sie ermöglichen programmierte Heizzyklen, sodass Benutzer die Geschwindigkeit der Temperaturerhöhung (Rampen), die Dauer der Temperaturhaltung (Verweildauer) und die Abkühlrate steuern können. Diese Kontrolle ist entscheidend für wiederholbare Experimente und standardisierte Testprotokolle.

Die Hauptanwendungen im Detail

Obwohl es viele spezifische Verwendungszwecke gibt, fallen sie fast alle in eine von zwei Hauptkategorien: analytische Zersetzung oder Materialmodifikation.

Anwendung 1: Veraschung und gravimetrische Analyse

Die Veraschung ist der Prozess, bei dem durch hohe Hitze alle organischen Substanzen in einer Probe verbrannt werden, sodass nur das anorganische, nicht brennbare Material (Asche) zurückbleibt.

Dies ist eine Form der gravimetrischen Analyse, bei der die Masse der verbleibenden Asche gemessen wird, um den Mineral- oder Füllstoffgehalt der ursprünglichen Probe zu bestimmen. Dies ist in vielen Bereichen unerlässlich.

- Lebensmittelwissenschaft: Zur Bestimmung des gesamten Mineralstoffgehalts eines Lebensmittelprodukts.

- Umweltanalytik: Zur Aufbereitung von Proben wie Klärschlamm oder Boden, um anorganische Verunreinigungen zu isolieren.

- Kohle- und Brennstoffanalyse: Zur Messung von Feuchtigkeit, Asche und flüchtigen Bestandteilen, die Schlüsselindikatoren für die Brennstoffqualität sind.

- Pharmazeutika: Zur Qualitätskontrolle von Rohstoffen und fertigen Medikamenten.

Anwendung 2: Wärmebehandlung und Materialwissenschaft

Der zweite Hauptzweck besteht darin, die Mikrostruktur und die Eigenschaften eines Materials durch sorgfältig kontrolliertes Erhitzen und Abkühlen zu verändern.

Bei dieser Anwendung geht es weniger darum, was entfernt wird, sondern vielmehr darum, wie sich das Material selbst verändert.

- Materialprüfung: Ingenieure verwenden Muffelöfen, um die Hitzebeständigkeit und strukturelle Integrität von Materialien wie Beton oder Metalllegierungen zu testen.

- Sintern: In der Keramik und der Pulvermetallurgie werden feine Partikel unterhalb ihres Schmelzpunkts erhitzt, bis sie miteinander verbunden sind und einen festen, zusammenhängenden Körper bilden.

- Schmelzen und Synthese: Wird im kleinen Maßstab zum Schmelzen von Glas, zur Herstellung von Metalllegierungen oder zur Synthese neuer kristalliner Materialien verwendet, die sich nur bei hohen Temperaturen bilden.

- Härten und Tempern: Zur Veränderung der Härte, Duktilität und Festigkeit von Metallen für Forschungszwecke oder die Herstellung von Komponenten.

Verständnis der Kompromisse und Einschränkungen

Obwohl Muffelöfen unglaublich nützlich sind, sind sie keine universelle Lösung für alle Hochtemperaturanforderungen. Das Verständnis ihrer Grenzen ist der Schlüssel zur korrekten Verwendung.

Mangelnde Atmosphärenkontrolle

Ein Standard-Muffelofen arbeitet in einer Umgebungsluft (oxidierend). Er kann nicht für Prozesse verwendet werden, die eine inerte (z. B. Argon) oder reaktive (z. B. Wasserstoff) Atmosphäre erfordern. Für diese Anwendungen ist ein spezieller Rohrofen erforderlich.

Potenzielle Schäden an der Kammer

Obwohl der Muffel die Probe vor Kontamination schützt, schützt er den Ofen nicht vor der Probe. Das Erhitzen hochkorrosiver oder flüchtiger Materialien kann Dämpfe freisetzen, die die interne Isolierung und die Thermoelemente des Ofens mit der Zeit angreifen und beschädigen.

Energieverbrauch

Das Erreichen und Halten von Temperaturen über 1000 °C erfordert eine erhebliche Menge an elektrischer Energie. Dies macht sie zu einem der energieintensivsten Geräte in einem typischen Labor.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Anwendungsfall bestimmt, welche Ofenmerkmale am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der quantitativen Analyse (Veraschung) liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher Temperaturhomogenität und Genauigkeit, um sicherzustellen, dass alle organischen Stoffe konstant abgebrannt werden.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft (Wärmebehandlung) liegt: Achten Sie auf erweiterte Programmierfunktionen, mit denen Sie Rampenraten und Haltezeiten präzise steuern können.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung für die Elementaranalyse liegt: Stellen Sie sicher, dass die Materialien der Ofenkammer bei hohen Temperaturen keine Verunreinigungen in Ihre Probe abgeben.

Letztendlich ist der Muffelofen ein unverzichtbares Werkzeug für jeden Laborprozess, der eine saubere, kontrollierte und präzise Hochtemperaturerhitzung erfordert.

Zusammenfassungstabelle:

| Hauptverwendung | Schlüsselfunktion | Häufige Anwendungen |

|---|---|---|

| Veraschung | Verbrennen organischer Stoffe zur Analyse des anorganischen Gehalts | Lebensmittelwissenschaft, Umweltanalytik, Kohleprüfung, Pharmazie |

| Wärmebehandlung | Veränderung der Materialeigenschaften durch kontrolliertes Erhitzen | Materialprüfung, Sintern, Schmelzen, Tempern, Härten |

Bereit, die Hochtemperaturfähigkeiten Ihres Labors zu verbessern?

KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Muffelöfen und Laborgeräte, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie präzise Veraschung für die analytische Chemie oder kontrollierte Wärmebehandlung für die Materialwissenschaft benötigen, unsere Lösungen gewährleisten genaue, kontaminationsfreie Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Ziele Ihres Labors unterstützen und Ihre Forschung voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Müssen Sie den sauberen Tiegel vor Gebrauch vorheizen? Vermeidung von thermischem Schock und Gewährleistung der Prozessgenauigkeit

- Was bedeuten SV und PV in einem Muffelofen? Beherrschen Sie die Temperaturregelung für präzise Ergebnisse

- Welche Rolle spielt ein Muffelofen in der Fluidmechanik? Ein Schlüsselwerkzeug für die Materialvorbereitung

- Wozu dient ein Hochtemperatur-Muffelofen? Erreichen Sie eine reine, kontaminationsfreie thermische Verarbeitung

- Welche Vorsichtsmaßnahmen sollten Sie bei der Verwendung eines Muffelofens treffen? Gewährleisten Sie eine sichere Hochtemperaturverarbeitung in Ihrem Labor