Im Kern werden chemische Reaktoren nach ihrer Betriebsweise klassifiziert. Die beiden grundlegenden Typen sind Batch-Reaktoren, bei denen die Reaktanten auf einmal eingebracht werden, und kontinuierliche Reaktoren, bei denen Reaktanten ständig zufließen und Produkte abfließen. Aus diesen beiden Prinzipien ergeben sich mehrere Schlüsseldesigns, die für verschiedene chemische Prozesse und Produktionsmaßstäbe geeignet sind.

Die wichtigste Entscheidung in der Chemieingenieurwissenschaft ist nicht die Wahl des "besten" Reaktors, sondern die Auswahl des richtigen Reaktortyps für Ihre spezifische Reaktionskinetik, das gewünschte Produktionsvolumen und die operativen Ziele. Das Verständnis der Kompromisse zwischen Batch- und kontinuierlichem Betrieb ist die Grundlage dieser Wahl.

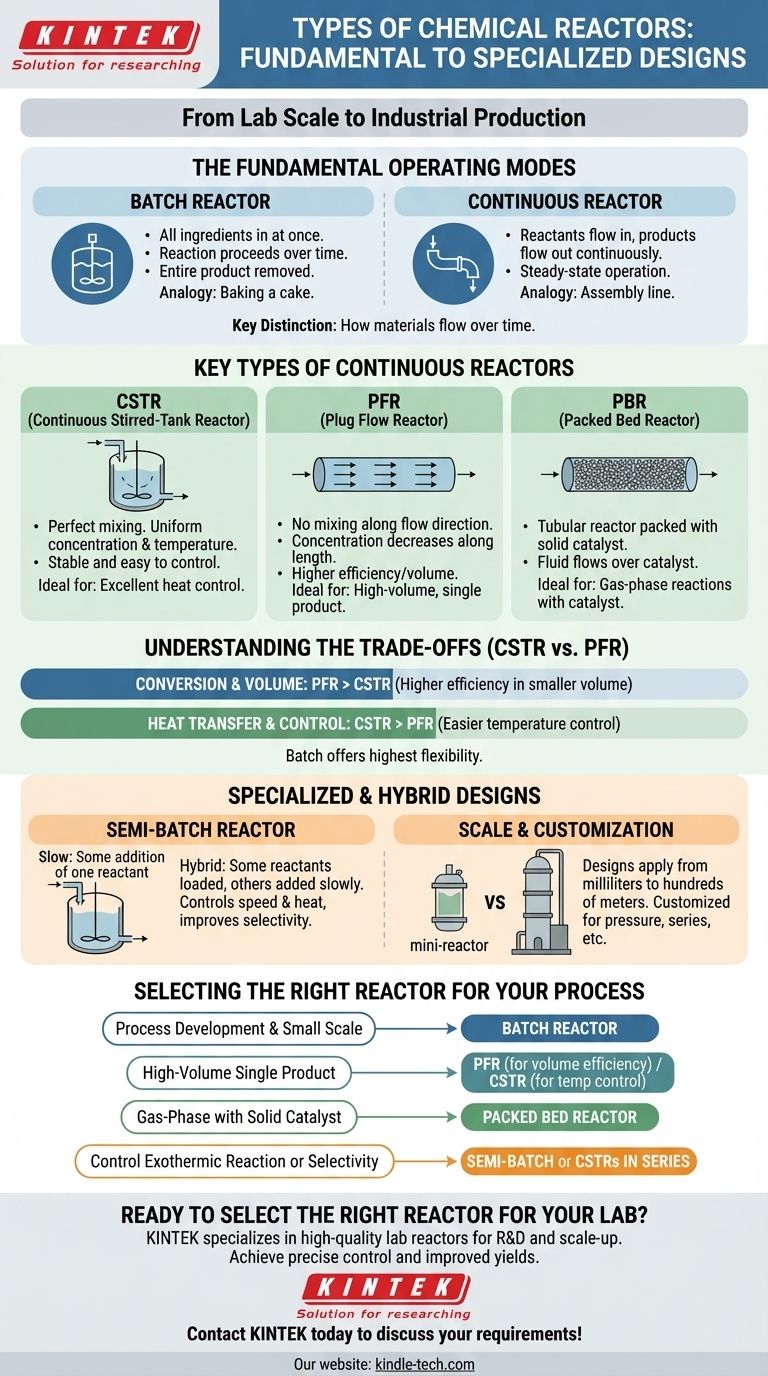

Die grundlegenden Betriebsmodi

Die primäre Unterscheidung zwischen Reaktortypen besteht darin, wie sie den Materialfluss über die Zeit handhaben. Diese einzelne Entscheidung bestimmt das Design, den Maßstab und die Wirtschaftlichkeit des Reaktors.

Der Batch-Reaktor

Ein Batch-Reaktor ist der einfachste Typ. Er funktioniert wie das Backen eines Kuchens: Man gibt alle Zutaten (Reaktanten) in ein Gefäß, lässt die Reaktion für eine bestimmte Zeit ablaufen und entnimmt dann das gesamte Endprodukt.

Diese Reaktoren sind fast immer gut durchmischt, oft mittels eines Rührwerks, weshalb sie häufig als Rührkesselreaktoren (STRs) bezeichnet werden. Sie sind das Arbeitspferd in der Laborforschung sowie in der Kleinserien- oder Multi-Produkt-Fertigung.

Der kontinuierliche Reaktor

Ein kontinuierlicher Reaktor funktioniert wie ein Fließband. Reaktanten werden kontinuierlich in den Reaktor eingespeist, und das Produkt wird gleichzeitig entnommen.

Dieser Modus ist für den stationären Betrieb ausgelegt, bei dem die Bedingungen im Reaktor (Temperatur, Konzentration) über die Zeit konstant bleiben. Kontinuierliche Reaktoren sind ideal für die großtechnische, dedizierte Herstellung eines einzelnen Produkts.

Schlüsseltypen kontinuierlicher Reaktoren

Innerhalb der kontinuierlichen Kategorie wird das Design weiter durch die Art und Weise definiert, wie sich die Flüssigkeit im Gefäß bewegt und mischt.

Kontinuierlicher Rührkesselreaktor (CSTR)

Ein CSTR ist im Wesentlichen ein Batch-Tank, der für den kontinuierlichen Durchfluss angepasst wurde. Reaktanten treten kontinuierlich in ein gut durchmischtes Gefäß ein, und die Produktmischung tritt kontinuierlich aus.

Aufgrund der perfekten Durchmischung sind die Konzentration und Temperatur des den Reaktor verlassenden Materials identisch mit den Bedingungen überall im Reaktor. Dies macht sie sehr stabil und leicht zu steuern.

Strömungsrohrreaktor (PFR)

Ein Strömungsrohrreaktor (PFR), oft auch als Rohrreaktor bezeichnet, besteht aus einem langen Rohr oder Schlauch. Reaktanten treten an einem Ende ein, fließen durch das Rohr und treten am anderen Ende als Produkte aus.

Im Gegensatz zu einem CSTR gibt es keine Mischung entlang der Strömungsrichtung. Die Konzentration der Reaktanten nimmt allmählich ab, während die Flüssigkeit die Länge des Reaktors durchläuft, was bei vielen Reaktionstypen zu einer höheren Gesamteffizienz führt.

Festbettreaktor (PBR)

Ein PBR ist ein spezieller Typ von Rohrreaktor, der mit festen Katalysatorpartikeln gefüllt ist. Das Reaktantenfluid (Gas oder Flüssigkeit) strömt durch das "Festbett" und reagiert, wenn es mit dem Katalysator in Kontakt kommt.

Dieses Design ist für viele großtechnische Industrieprozesse unerlässlich, insbesondere in der Petrochemie und Pharmaindustrie, wo feste Katalysatoren erforderlich sind.

Verständnis der Kompromisse

Die Wahl zwischen den Haupttypen kontinuierlicher Reaktoren, einem CSTR und einem PFR, beinhaltet kritische technische Kompromisse.

Umsatz und Reaktorvolumen

Für die meisten Reaktionen ist ein PFR volumenmäßig effizienter. Er benötigt ein kleineres Reaktorvolumen als ein CSTR, um den gleichen Umsatz der Reaktanten zu erreichen.

Dies liegt daran, dass die Reaktionsgeschwindigkeit in einem PFR am Einlass, wo die Reaktantenkonzentration am größten ist, konstant hoch ist, während ein CSTR vollständig bei der niedrigen Endkonzentration arbeitet.

Wärmeübertragung und -kontrolle

CSTRs haben eine gleichmäßige Temperatur im gesamten Reaktor, was die Wärmeregelung für stark exotherme oder endotherme Reaktionen mittels eines Kühlmantels erleichtert.

PFRs können "Hot Spots" oder signifikante Temperaturgradienten entlang ihrer Länge entwickeln, die schwer zu handhaben sein können, aber auch strategisch zur Optimierung einer Reaktion genutzt werden können. Der Verweis auf "ummantelte" oder "extern beheizte" Rohrreaktoren hebt diese Konstruktionsmerkmale hervor.

Betriebliche Flexibilität

Batch-Reaktoren bieten die höchste Flexibilität für die Herstellung verschiedener Produkte. Unter den kontinuierlichen Typen sind CSTRs im Allgemeinen einfacher zu bedienen und stabiler als PFRs, insbesondere bei komplexen Reaktionsschemata.

Spezialisierte und Hybrid-Designs

Jenseits der primären Typen adressieren spezialisierte Konfigurationen spezifische chemische Herausforderungen.

Der Semi-Batch-Reaktor

Ein Semi-Batch-Reaktor ist ein Hybrid. Er beginnt typischerweise mit einigen Reaktanten im Gefäß (wie ein Batch-Reaktor), und ein weiterer Reaktant wird langsam über die Zeit hinzugefügt (wie ein kontinuierlicher Reaktor).

Dieser Ansatz ist wertvoll, um die Reaktionsgeschwindigkeit zu steuern, die Wärme aus stark exothermen Reaktionen zu managen oder die Produktselektivität zu verbessern, indem die Konzentration eines Reaktanten niedrig gehalten wird.

Maßstab und Anpassung

Die grundlegenden Prinzipien gelten für alle Maßstäbe, aber die physikalische Form ändert sich dramatisch. Ein "Mini-Reaktor", der für Laborscreenings verwendet wird, könnte einige Milliliter fassen, während ein industrieller PFR Hunderte von Metern lang sein könnte.

Darüber hinaus können Reaktoren für spezifische Anforderungen angepasst werden, z. B. der Bau von Hochdruckreaktoren für Reaktionen, die dies erfordern, oder die Anordnung mehrerer CSTRs in Reihe, um die Leistung eines PFR zu approximieren und gleichzeitig eine einfachere Temperaturregelung zu gewährleisten.

Auswahl des richtigen Reaktors für Ihren Prozess

Ihre Wahl muss vom Endziel Ihres chemischen Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung, dem Testen oder der flexiblen Kleinserienproduktion liegt: Ein Batch-Reaktor ist aufgrund seiner Vielseitigkeit und Einfachheit ideal.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, kontinuierlichen Herstellung eines einzelnen Produkts liegt: Ein PFR ist oft die volumeneffizienteste Wahl, während ein CSTR eine überlegene Temperaturregelung und Stabilität bietet.

- Wenn Ihr Hauptaugenmerk auf einer Gasphasenreaktion liegt, die einen festen Katalysator erfordert: Ein Festbettreaktor (PBR) ist das Standard- und notwendige Design.

- Wenn Ihr Hauptaugenmerk auf der Steuerung einer stark exothermen Reaktion oder der Verbesserung der Produktselektivität liegt: Ein Semi-Batch-Reaktor oder eine Reihe von CSTRs bietet die Kontrolle, die Sie benötigen.

Das Verständnis dieser Kerndesigns und ihrer Kompromisse befähigt Sie, das optimale System für jede chemische Transformation auszuwählen, die Sie erreichen möchten.

Zusammenfassungstabelle:

| Reaktortyp | Hauptmerkmal | Idealer Anwendungsfall |

|---|---|---|

| Batch-Reaktor | Alle Reaktanten auf einmal geladen; einfach und flexibel | Laborforschung & -entwicklung, Kleinserien, Multi-Produkt-Fertigung |

| Kontinuierlicher Rührkessel (CSTR) | Kontinuierlicher Fluss; perfekt gemischt; stabile Temperatur | Großserienproduktion, die eine exzellente Wärmeregelung erfordert |

| Strömungsrohr (PFR) | Kontinuierlicher Fluss; hohe Effizienz bei geringem Volumen | Großserien-, dedizierte Produktion eines einzelnen Produkts |

| Festbett (PBR) | Rohrreaktor gefüllt mit festem Katalysator | Gasphasenreaktionen, die einen festen Katalysator erfordern |

| Semi-Batch-Reaktor | Hybrid; ein Reaktant wird langsam über die Zeit hinzugefügt | Steuerung exothermer Reaktionen, Verbesserung der Selektivität |

Bereit, den richtigen Reaktor für Ihr Labor auszuwählen?

Die Wahl des richtigen Reaktors ist entscheidend für den Erfolg und die Effizienz Ihrer chemischen Prozesse. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung, einschließlich Reaktoren, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – von vielseitigen Batch-Systemen für Forschung und Entwicklung bis hin zu robusten kontinuierlichen Reaktoren für die Hochskalierung.

Wir helfen Laboren wie Ihrem, präzise Kontrolle, verbesserte Ausbeuten und skalierbare Lösungen zu erreichen. Lassen Sie sich von unseren Experten bei der Auswahl der optimalen Ausrüstung für Ihre Anwendung beraten.

Kontaktieren Sie KINTEK noch heute, um Ihre Reaktoranforderungen zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Warum sind Hochdruckautoklaven für die Herstellung von biobasierten Polyamidhärtern aus Dimerfettsäure unerlässlich?

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Wie demonstriert ein Hochdruckreaktor seinen Wert bei der beschleunigten Alterung? Katalysatorhaltbarkeit schnell vorhersagen

- Warum sind versiegelte Laborreaktionsgefäße bei der hydrothermalen Synthese von Zeolithen notwendig? Gewährleistung von Reinheit und Ausbeute

- Welchen Beitrag leistet ein Hydrothermalreaktor zum Aufbau von abgestuften Poren? Präzisionsschablonen für TAS