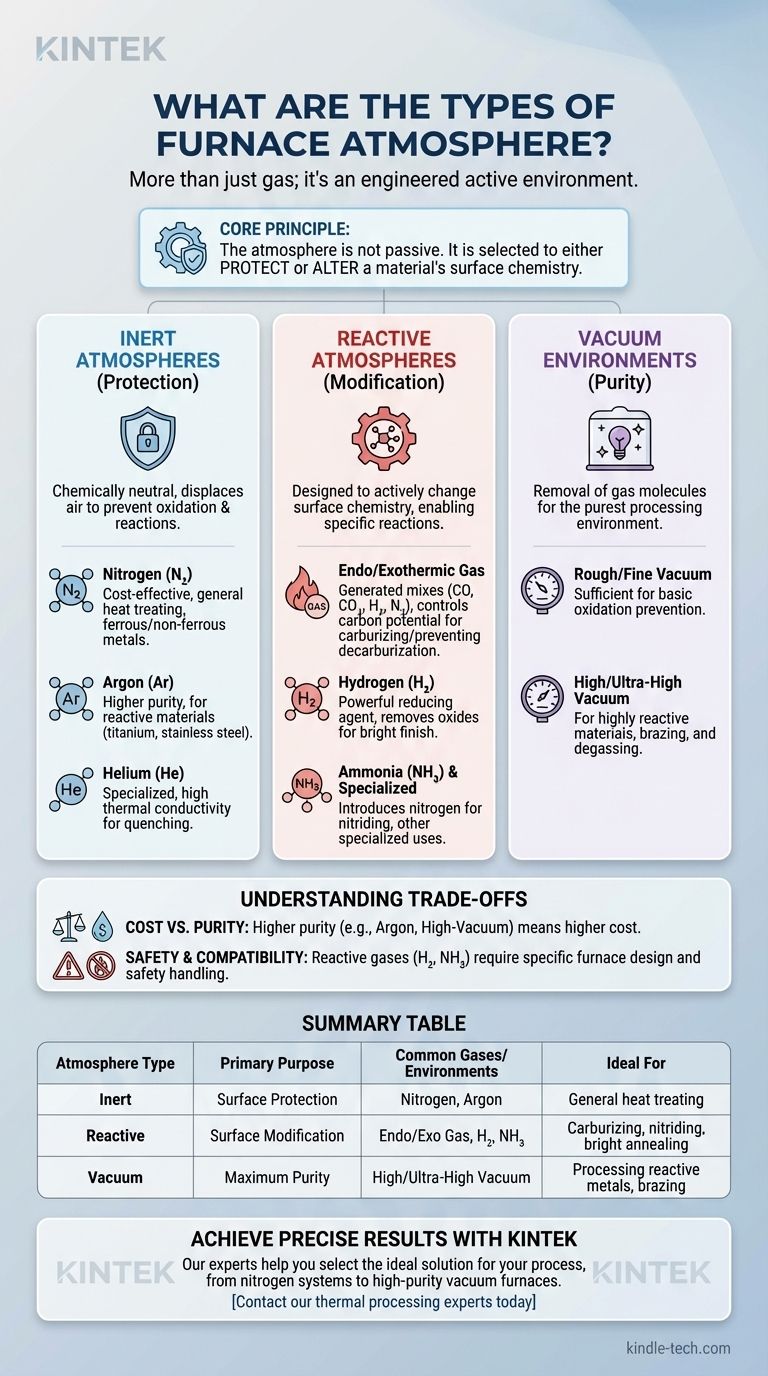

Eine Ofenatmosphäre ist weit mehr als nur das Gas im Inneren einer Kammer; sie ist eine aktive, konstruierte Umgebung, die für das Ergebnis jedes thermischen Prozesses von entscheidender Bedeutung ist. Die Haupttypen werden grob in Inertgasatmosphären (wie Stickstoff oder Argon), reaktive Atmosphären (wie endotherme oder exotherme Gase) und Vakuumumgebungen eingeteilt, die jeweils darauf ausgelegt sind, ein spezifisches chemisches oder physikalisches Ergebnis auf dem erhitzten Material zu erzielen.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Ofenatmosphäre nicht passiv ist. Sie ist eine grundlegende Prozessvariable, die Sie auswählen müssen, um entweder die Oberfläche eines Materials vor Veränderung zu schützen oder um dessen Oberflächenchemie gezielt und präzise zu verändern.

Der Zweck einer kontrollierten Atmosphäre

Eine kontrollierte Atmosphäre wird in einen Ofen eingeleitet, um die Umgebungsluft zu ersetzen, die zu etwa 78 % aus Stickstoff, 21 % Sauerstoff und 1 % anderen Gasen besteht. Die Entfernung von reaktivem Sauerstoff ist oft das primäre, aber nicht das einzige Ziel.

Verhinderung unerwünschter Reaktionen

Die häufigste Funktion einer Ofenatmosphäre ist der Oberflächenschutz. Bei hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff, was zu Zunderbildung und Oxidation führt.

Durch das Spülen der Kammer mit einem Inertgas oder das Erzeugen eines Vakuums können diese schädlichen Reaktionen verhindert werden. Dies ist auch entscheidend, um die Entkohlung zu vermeiden, ein Prozess, bei dem Kohlenstoff von der Oberfläche des Stahls ausgelaugt wird, wodurch dieser weicher wird.

Ermöglichung spezifischer Reaktionen

Umgekehrt erfordern einige Prozesse eine spezifische chemische Reaktion auf der Oberfläche des Materials. Dies sind die sogenannten reaktiven Atmosphären.

Diese Atmosphären enthalten spezifische Gase, die dazu dienen, Elemente in das Werkstück einzubringen. Dies ermöglicht Oberflächenmodifikationsbehandlungen wie Carburieren (Hinzufügen von Kohlenstoff) oder Nitrieren (Hinzufügen von Stickstoff), um die Oberfläche von Stahlteilen zu härten.

Wichtige Arten von Ofenatmosphären

Die Auswahl der Atmosphäre wird vollständig durch das Prozessziel bestimmt. Die Hauptkategorien werden durch ihre chemische Wechselwirkung mit dem Werkstück definiert.

Inerte Atmosphären (Schutz)

Diese Atmosphären sind chemisch neutral gegenüber dem Werkstück. Ihr einziger Zweck ist es, Luft, hauptsächlich Sauerstoff, zu verdrängen, um Oxidation und andere unerwünschte Reaktionen zu verhindern.

- Stickstoff (N₂): Die gängigste und kostengünstigste inerte Atmosphäre. Sie eignet sich für eine Vielzahl von Wärmebehandlungsanwendungen für Eisen- und Nichteisenmetalle.

- Argon (Ar): Inert wie Stickstoff und wird für Materialien verwendet, die bei hohen Temperaturen mit Stickstoff reagieren können, wie Titan oder bestimmte Edelstähle. Es ist dichter als Luft und bietet hervorragenden Schutz, ist aber teurer.

- Helium (He): Ein Inertgas, das in spezialisierten Anwendungen eingesetzt wird und oft wegen seiner hohen Wärmeleitfähigkeit bei Abschreckprozessen in Vakuumöfen geschätzt wird.

Reaktive Atmosphären (Modifikation)

Diese Atmosphären sind darauf ausgelegt, die Oberfläche des Materials aktiv zu verändern.

- Endothermes/Exothermes Gas: Dies sind erzeugte Gase, oft aus der teilweisen Verbrennung von Erdgas. Es handelt sich um sorgfältig kontrollierte Mischungen aus Kohlenmonoxid, Kohlendioxid, Wasserstoff und Stickstoff. Ihr Hauptzweck ist die Kontrolle des „Kohlenstoffpotenzials“, um Entkohlung zu verhindern oder Stahl zu carburieren.

- Wasserstoff (H₂): Ein starkes Reduktionsmittel. Es wird verwendet, um Oxide aktiv von der Oberfläche eines Materials zu entfernen und so ein helles, sauberes Finish zu erzeugen. Es wird oft mit Stickstoff gemischt (Formiergas), um die Entflammbarkeit zu reduzieren.

- Ammoniak (NH₃) & Andere Spezialgase: Gase wie Ammoniak werden verwendet, um Stickstoff für das Nitrieren zuzuführen. Andere Gase, wie Schwefeldioxid, werden für hochspezialisierte Anwendungen verwendet.

Vakuumumgebungen (Reinheit)

Ein Vakuum ist nicht die Abwesenheit einer Atmosphäre, sondern selbst eine Art von Atmosphäre. Durch die Entfernung fast aller Gasmoleküle bietet ein Vakuumofen die reinste Prozessumgebung, die möglich ist.

Verschiedene Vakuumniveaus werden für unterschiedliche Zwecke verwendet:

- Grob-/Feinvakuum: Ausreichend, um grundlegende Oxidation zu verhindern.

- Hoch-/Ultrahochvakuum: Erforderlich für die Verarbeitung hochreaktiver Materialien oder für Anwendungen wie Löten und Entgasen, bei denen das Ziel die Entfernung aller eingeschlossenen Gase aus dem Material selbst ist.

Verständnis der Kompromisse und Überlegungen

Die Wahl einer Atmosphäre erfordert eine Abwägung zwischen Prozessanforderungen und praktischen Einschränkungen. Es gibt keine einzige „beste“ Option.

Kosten vs. Reinheit

Der erforderliche Reinheitsgrad wirkt sich direkt auf die Kosten aus. Stickstoff ist ein wirtschaftliches Arbeitspferd für viele Anwendungen, während hochreiner Argon deutlich teurer ist, aber für reaktive Metalle notwendig ist. Ein Hochvakuumofen stellt eine große Kapitalinvestition dar, bietet aber unübertroffene Vielseitigkeit und Reinheit.

Sicherheit und Handhabung

Reaktive und brennbare Gase führen zu Sicherheitsherausforderungen. Wasserstoff ist als Reduktionsmittel äußerst wirksam, aber hochentzündlich und erfordert spezielle Handhabungs- und Sicherheitssysteme. Ammoniak ist wirksam für das Nitrieren, aber giftig und korrosiv.

Ausrüstungskompatibilität

Nicht alle Öfen sind gleich. Ein Standard-Luftofen kann nicht einfach mit einer Wasserstoffatmosphäre verwendet werden. Der Ofen muss mit den richtigen Dichtungen, Materialien und Sicherheitsverriegelungen ausgestattet sein, um das für den Prozess erforderliche spezifische Gas oder Vakuumniveau handhaben zu können.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl muss von einem klaren Verständnis Ihres Endziels für das behandelte Material bestimmt werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oxidation bei gängigen Stählen zu verhindern: Eine Stickstoffatmosphäre ist in der Regel die effektivste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Oberfläche eines Stahlteils zu härten: Eine reaktive Atmosphäre, wie ein endothermes Gas zum Carburieren oder dissoziiertes Ammoniak zum Nitrieren, ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle wie Titan oder der Erzielung maximaler Sauberkeit beim Löten liegt: Eine Hochvakuumumgebung ist die überlegene und oft notwendige Wahl.

Letztendlich ermöglicht Ihnen die Beherrschung der Ofenatmosphäre eine präzise Kontrolle über die Endeigenschaften und die Qualität Ihres Materials.

Zusammenfassungstabelle:

| Atmosphärenart | Hauptzweck | Häufige Gase/Umgebungen | Ideal für |

|---|---|---|---|

| Inerte Atmosphären | Oberflächenschutz (Verhinderung von Oxidation) | Stickstoff (N₂), Argon (Ar) | Allgemeine Wärmebehandlung von Stählen, Nichteisenmetallen |

| Reaktive Atmosphären | Oberflächenmodifikation (Veränderung der Chemie) | Endothermes/Exothermes Gas, Wasserstoff (H₂), Ammoniak (NH₃) | Carburieren, Nitrieren, Blankglühen |

| Vakuumumgebungen | Maximale Reinheit & Sauberkeit | Hoch-/Ultrahochvakuum | Verarbeitung reaktiver Metalle (Titan), Löten, Entgasen |

Präzise Ergebnisse mit der richtigen Ofenatmosphäre erzielen

Die Auswahl der richtigen Ofenatmosphäre ist entscheidend für den Erfolg Ihres thermischen Prozesses, unabhängig davon, ob Sie die Oberfläche eines Materials schützen, dessen Chemie gezielt verändern oder ultimative Reinheit erreichen müssen. Die falsche Wahl kann zu Ausschuss, fehlgeschlagenen Lötverbindungen und inkonsistenter Qualität führen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten verstehen die Feinheiten von Ofenatmosphären und können Ihnen helfen, die ideale Lösung für Ihre spezifische Anwendung und Materialien auszuwählen, von kostengünstigen Stickstoffsystemen bis hin zu hochreinen Vakuumöfen.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu meistern. Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre Anforderungen zu besprechen und sicherzustellen, dass Ihre nächste Wärmebehandlung ein Erfolg wird.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Was ist die Ofenatmosphäre? Ein Leitfaden zur Steuerung Ihres thermischen Prozesses

- Welche Rolle spielt hochreines Argon-Gas bei Gallium-dotierten Nanoferriten? Gewährleistung perfekter stöchiometrischer Präzision

- Warum wird Argon anstelle von Helium verwendet? Erzielen Sie überlegene Schweißqualität und Kosteneffizienz

- Wozu wird Wasserstoff beim Glühen verwendet? Metalle reinigen und Versprödung verhindern

- Was sind die Vorteile eines Atmosphärenofens für das Sintern bei niedrigen Temperaturen? Optimierung von Festkörperelektrolyten

- Wie ermöglichen Vakuum- oder Atmosphärenöfen die Near-Net-Shape-Formgebung während des Reaktionssinterns von Siliziumkarbid?

- Wie verhindert Argon Oxidation? Die Wissenschaft hinter dem Schutzgasabschirmung