Im Kern ist ein Laborofen ein Präzisionswerkzeug, um Materialien kontrollierten Hochtemperaturumgebungen auszusetzen. Im Gegensatz zu einem einfachen Ofen ermöglicht ein Ofen Chemikern, spezifische thermische Prozesse wie Materialsynthese, Reinigung und quantitative Analyse durchzuführen, die bei niedrigeren Temperaturen unmöglich sind. Diese Prozesse werden verwendet, um neue Materialien zu schaffen, Proben für die Analyse vorzubereiten oder die chemischen und physikalischen Eigenschaften einer Substanz grundlegend zu verändern.

Ein Laborofen ist nicht nur ein leistungsstarkes Heizgerät; er ist ein Reaktor mit kontrollierter Umgebung. Sein Wert liegt in seiner Fähigkeit, extreme Hitze und oft auch atmosphärische Bedingungen präzise zu steuern, um chemische Reaktionen oder physikalische Transformationen gezielt voranzutreiben.

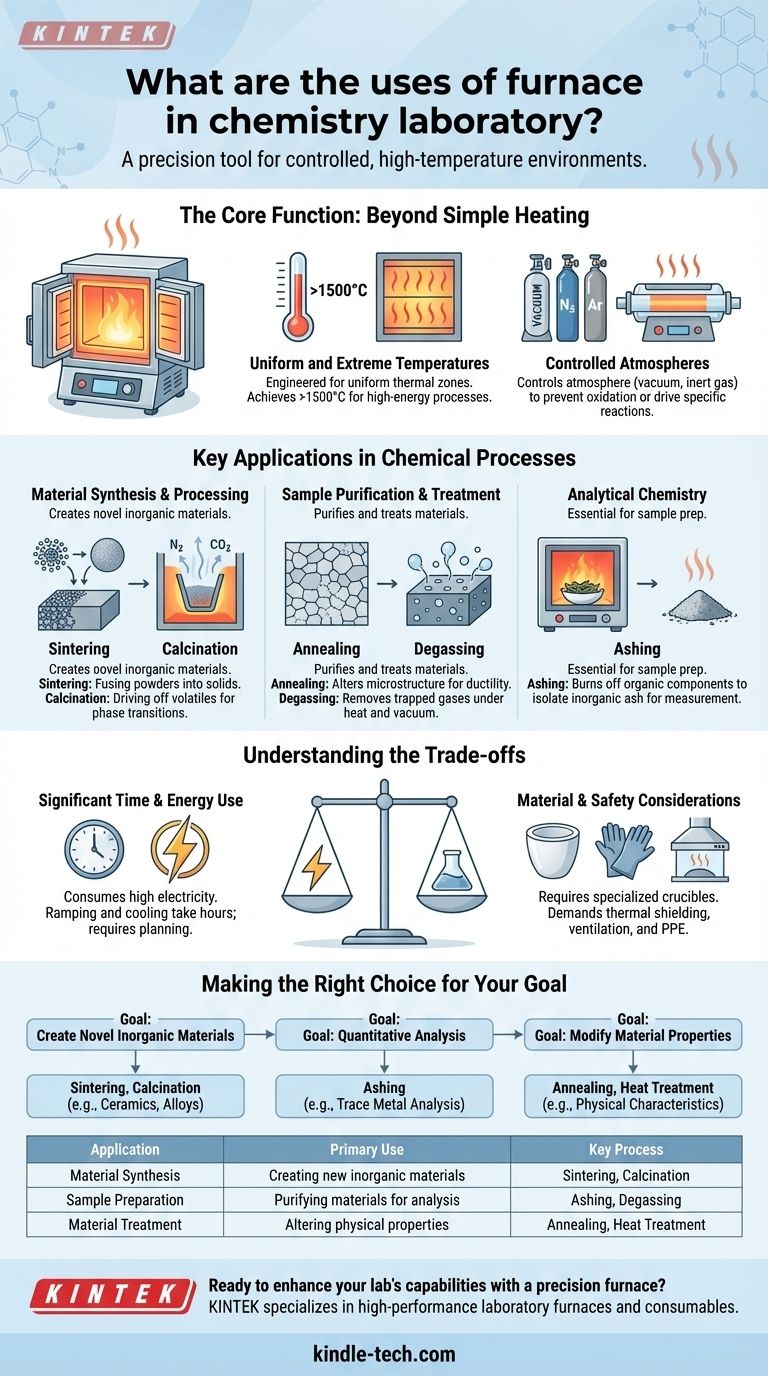

Die Kernfunktion: Über einfaches Erhitzen hinaus

Ein Ofen bietet Möglichkeiten, die Standard-Laborheizgeräte, wie Heizplatten oder Öfen, nicht bieten können. Das Verständnis dieser Fähigkeiten ist der Schlüssel zum Verständnis seiner Verwendung.

Gleichmäßige und extreme Temperaturen

Ein Laborofen ist so konstruiert, dass er eine hoch gleichmäßige thermische Zone erzeugt, die sicherstellt, dass eine Probe von allen Seiten gleichmäßig erhitzt wird.

Entscheidend ist, dass er Temperaturen von mehreren hundert bis weit über 1500 °C erreichen kann, was eine Reihe von energiereichen chemischen Prozessen ermöglicht.

Kontrollierte Atmosphären

Viele fortschrittliche Öfen, insbesondere Rohröfen, ermöglichen es dem Bediener, die Atmosphäre um die Probe herum zu steuern. Dies kann das Erhitzen im Vakuum zur Vermeidung von Oxidation oder das Einleiten spezifischer Gase (wie Stickstoff oder Argon) zur Schaffung einer inerten Umgebung bedeuten.

Schlüsselanwendungen in chemischen Prozessen

Die Kombination aus hoher Hitze und atmosphärischer Kontrolle ermöglicht mehrere grundlegende Techniken, die in vielen Bereichen der Chemie eingesetzt werden.

Materialsynthese und -verarbeitung

Viele moderne Materialien, insbesondere anorganische, können ohne einen Ofen nicht hergestellt werden. Die hohe Hitze liefert die notwendige Aktivierungsenergie, um robuste chemische Bindungen zu bilden.

Sintern ist eine Hauptanwendung, bei der feine Pulver unterhalb ihres Schmelzpunkts erhitzt werden, bis ihre Partikel miteinander verschmelzen und ein festes, dichtes Keramik- oder Metallobjekt bilden.

Kalzinieren beinhaltet das Erhitzen eines festen Materials, um flüchtige Substanzen wie Wasser oder Kohlendioxid auszutreiben, wodurch ein Phasenübergang oder eine Zersetzung induziert wird. Dies ist ein häufiger Schritt bei der Herstellung von Katalysatoren und Pigmenten.

Probenreinigung und -behandlung

Öfen sind entscheidend für die Vorbereitung und Reinigung von Materialien für die weitere Verwendung oder Analyse.

Glühen ist eine Wärmebehandlung, die die Mikrostruktur eines Materials verändert, um die Duktilität zu erhöhen und innere Spannungen zu reduzieren. Dieser Prozess beinhaltet das Erhitzen des Materials auf eine bestimmte Temperatur und das anschließende langsame Abkühlen.

Entgasen verwendet Wärme, oft unter Vakuum, um gelöste oder eingeschlossene Gase aus einem festen Material zu entfernen, was für hochreine Metalle und Materialien, die in Vakuumsystemen verwendet werden, entscheidend ist.

Analytische Chemie

In der analytischen Chemie sind Öfen unerlässlich, um Proben so vorzubereiten, dass eine genaue Messung möglich ist.

Die häufigste Anwendung ist die Veraschung. Eine Probe wird im Ofen auf eine Temperatur erhitzt, die alle organischen Bestandteile vollständig verbrennt und nur die anorganische, nichtflüchtige Asche zurücklässt.

Diese Asche kann dann gelöst und analysiert werden, um ihre elementare Zusammensetzung zu bestimmen, eine Standardtechnik zur Messung des Mineralgehalts von Lebensmitteln oder des Metallgehalts in Umweltproben.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Laborofen ein spezialisiertes Gerät mit inhärenten Einschränkungen, die berücksichtigt werden müssen.

Erheblicher Zeit- und Energieverbrauch

Öfen verbrauchen viel Strom, um hohe Temperaturen zu erreichen und aufrechtzuerhalten.

Sie sind auch keine "On-Demand"-Instrumente. Der Prozess des Aufheizens auf die Zieltemperatur und des Abkühlens kann mehrere Stunden dauern und erfordert eine sorgfältige Planung.

Material- und Sicherheitsaspekte

Die extremen Temperaturen erfordern spezielle Probenbehälter, wie hochreine Keramik-Tiegel, die nicht schmelzen oder mit der Probe reagieren.

Ordnungsgemäße Sicherheitsprotokolle sind von größter Bedeutung. Dazu gehören thermische Abschirmung, ausreichende Belüftung zur Handhabung von Ausgasungen und persönliche Schutzausrüstung zur Vermeidung schwerer Verbrennungen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Ofens hängt ausschließlich von den thermischen Anforderungen Ihres chemischen Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuartiger anorganischer Materialien liegt: Sie werden einen Ofen für die Hochtemperatursynthese, Kalzinierung und Sinterung verwenden, um Keramiken, Legierungen oder fortschrittliche Verbundwerkstoffe herzustellen.

- Wenn Ihr Hauptaugenmerk auf der quantitativen Analyse liegt: Ein Muffelofen ist das Standardwerkzeug zum Veraschen von Proben, um sie für die Spurenmetallanalyse oder gravimetrische Bestimmung vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung von Materialeigenschaften liegt: Ein Ofen ermöglicht es Ihnen, kontrollierte Wärmebehandlungen wie Glühen oder Anlassen durchzuführen, um die physikalischen Eigenschaften eines Materials zu verbessern.

Letztendlich befähigt ein Ofen einen Chemiker, thermische Energie als gezieltes und präzises Werkzeug zur Manipulation von Materie zu nutzen.

Zusammenfassungstabelle:

| Anwendung | Hauptverwendung | Schlüsselprozess |

|---|---|---|

| Materialsynthese | Herstellung neuer anorganischer Materialien | Sintern, Kalzinieren |

| Probenvorbereitung | Reinigung von Materialien für die Analyse | Veraschung, Entgasung |

| Materialbehandlung | Veränderung physikalischer Eigenschaften | Glühen, Wärmebehandlung |

Bereit, die Fähigkeiten Ihres Labors mit einem Präzisionsofen zu erweitern? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die für anspruchsvolle chemische Prozesse wie Materialsynthese, Veraschung und Wärmebehandlung entwickelt wurden. Unsere Experten helfen Ihnen bei der Auswahl der idealen Ausrüstung, um präzise Temperaturkontrolle und zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anwendungsbedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Kalzinierungsprozess? Ein Leitfaden zur thermischen Reinigung und Materialumwandlung

- Was beeinflusst die Schmelzgeschwindigkeit? Beherrschen Sie die Schlüsselfaktoren für präzise Kontrolle

- Was sind die Abnahmekriterien für einen Muffelofen? Sicherheit, Leistung & Erfolg gewährleisten

- Welche Temperatur verursacht Schmelzen? Entbindern vs. Schmelzen in der Metallverarbeitung

- Was ist bei der Bestimmung des Schmelzpunktes zu beachten? Sicherstellung einer genauen Verbindungidentifizierung und Reinheitsbewertung