Im Kern ist ein Industrieofen ein Werkzeug zur präzisen Steuerung von Wärme, um die Eigenschaften oder den Zustand eines Materials grundlegend zu verändern. Die gängigen Anwendungen reichen von metallurgischen Prozessen wie dem Glühen und Härten bis hin zur Synthese fortschrittlicher Materialien, dem Brennen von Keramiken, dem Aushärten von Beschichtungen und der Durchführung kontrollierter Laborversuche.

Der eigentliche Zweck eines Ofens ist nicht nur die Erzeugung von Wärme; es geht darum, ein spezifisches thermisches Profil in einer kontrollierten Umgebung anzuwenden. Diese Präzision ermöglicht es uns, Roh- oder Halbfertigmaterialien in Komponenten mit den exakten mechanischen, chemischen und physikalischen Eigenschaften zu verwandeln, die für ihren Endzweck erforderlich sind.

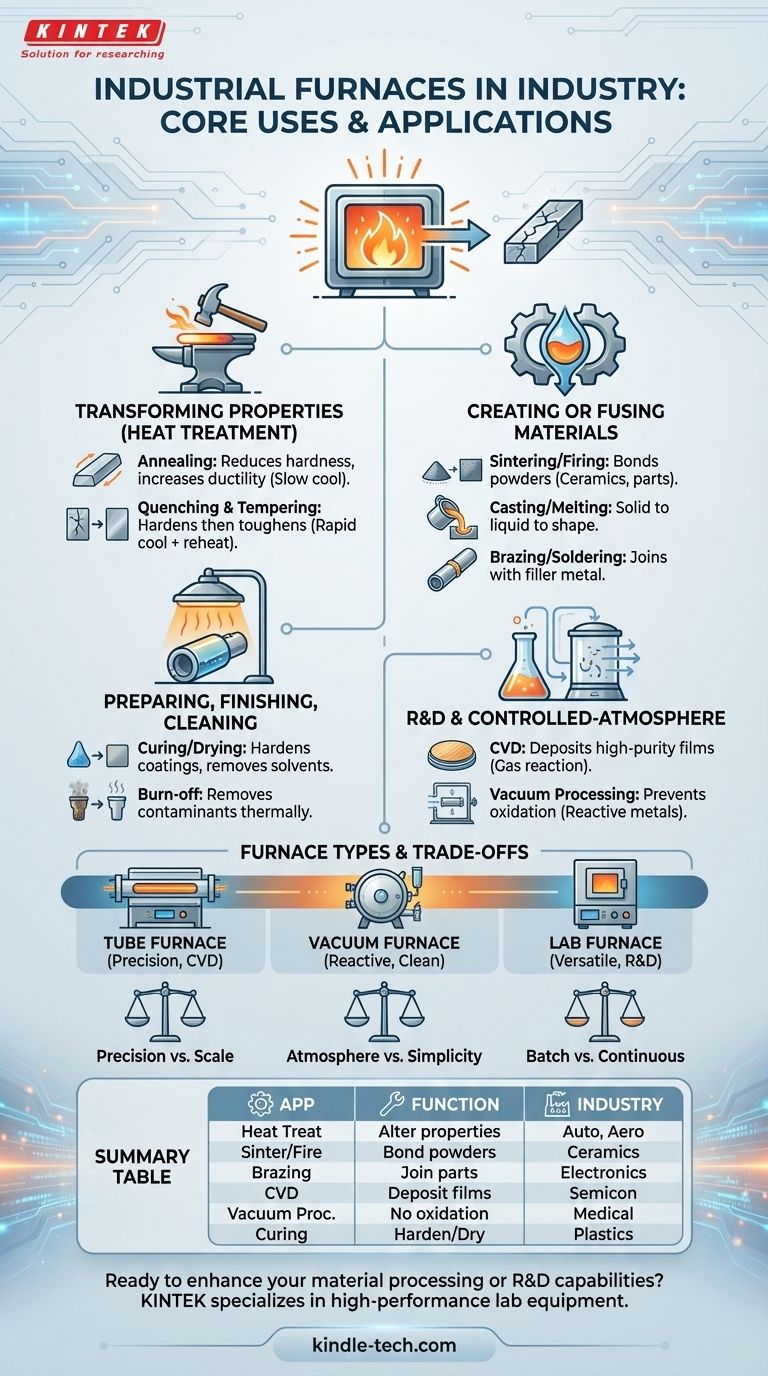

Die grundlegenden Aufgaben von Industrieöfen

Industrieöfen lassen sich am besten anhand des Ziels des thermischen Prozesses verstehen, den sie ermöglichen. Die Anwendungen lassen sich in mehrere Schlüsselkategorien einteilen, von der Veränderung der internen Struktur eines Metalls bis hin zur Herstellung eines neuen Materials aus Pulver.

Veränderung der Materialeigenschaften (Wärmebehandlung)

Dies ist einer der häufigsten Einsätze, der sich auf die Modifizierung der internen Kristallstruktur eines Materials konzentriert, um seine Leistung zu verbessern.

Glühen ist ein Prozess, bei dem ein Material erhitzt und dann langsam abgekühlt wird. Dies reduziert die Härte, beseitigt innere Spannungen und erhöht die Duktilität, wodurch das Material leichter zu bearbeiten ist.

Härten und Anlassen werden oft zusammen verwendet. Das Härten beinhaltet ein schnelles Abkühlen, um ein Metall zu härten, während das Anlassen eine Wärmebehandlung bei niedrigerer Temperatur anwendet, um die daraus resultierende Sprödigkeit zu reduzieren und ein gewünschtes Gleichgewicht zwischen Härte und Zähigkeit zu erreichen.

Herstellung oder Verschmelzung von Materialien

Diese Prozesse nutzen Wärme, um entweder einen festen Gegenstand zu formen oder mehrere Komponenten dauerhaft miteinander zu verbinden.

Brennen und Sintern beinhalten das Erhitzen von Pulvermaterialien unter ihren Schmelzpunkt. Dies führt dazu, dass die Partikel miteinander verschmelzen und eine feste, dichte Masse bilden. Dies ist grundlegend für die Herstellung von Keramiken und Teilen aus Metallpulver.

Gießen und Schmelzen werden verwendet, um feste Materialien in einen flüssigen Zustand zu versetzen. Das geschmolzene Material kann dann in eine Form gegossen werden, um beim Abkühlen eine bestimmte Gestalt anzunehmen.

Hartlöten und Löten sind Fügeverfahren, bei denen ein Füllmetall mit einem niedrigeren Schmelzpunkt als die Grundmaterialien verwendet wird. Der Ofen erhitzt die Baugruppe, um das Füllmaterial zu schmelzen, das dann zwischen die Teile fließt und erstarrt, um eine feste Verbindung zu schaffen.

Vorbereitung, Veredelung und Reinigung

Viele Prozesse verwenden Öfen, um Materialien für nachfolgende Schritte oder für ihre endgültige Anwendung vorzubereiten.

Aushärten und Trocknen verwenden niedrige bis mäßige Hitze, um Lösungsmittel, Feuchtigkeit zu entfernen oder eine chemische Reaktion auszulösen, die eine Beschichtung, wie ein Polymer oder Farbe, aushärtet.

Ausbrennprozesse verwenden höhere Temperaturen, um unerwünschte Verunreinigungen, Beschichtungen oder Rückstände thermisch zu zersetzen und von einem Teil zu entfernen.

Forschung und Prozesse unter kontrollierter Atmosphäre

Bei fortschrittlichen Materialien und empfindlichen Prozessen ist die Kontrolle der Atmosphäre im Ofen genauso wichtig wie die Kontrolle der Temperatur.

Chemische Gasphasenabscheidung (CVD) ist ein Prozess, bei dem ein Rohrofen verwendet wird, um ein Substrat in Gegenwart von Vorläufergasen zu erhitzen. Die Gase reagieren und zersetzen sich auf der heißen Oberfläche und scheiden einen hochreinen Feststofffilm ab. Dies ist in der Halbleiter- und Beschichtungsindustrie von entscheidender Bedeutung.

Vakuumprozesse werden in einem Vakuumofen durchgeführt, um Oxidation oder Kontamination zu verhindern. Dies ist unerlässlich für die Wärmebehandlung reaktiver Metalle und für Hochreine Anwendungen wie Vakuumlöten oder Vakuumglühen.

Den Ofen auf die Aufgabe abstimmen

Die Art des verwendeten Ofens wird durch die Prozessanforderungen bestimmt, wie z. B. Temperaturbereich, Maßstab und die Notwendigkeit einer bestimmten Atmosphäre.

Rohröfen

Diese Öfen verfügen über eine zylindrische Heizkammer und werden für ihre Temperaturhomogenität und die Fähigkeit zur Kontrolle der Prozessatmosphäre geschätzt. Sie sind die Arbeitstiere in der Laborforschung, Materialprüfung und spezialisierten Produktionsprozessen wie CVD und Pyrolyse. Vertikale Rohröfen sind ideal für Proben, die von der Schwerkraft unterstützten Fluss oder vertikaler Ausrichtung profitieren.

Vakuumöfen

Wie der Name schon sagt, können diese Systeme bei extrem niedrigem Druck arbeiten. Sie sind unverzichtbar für Prozesse, bei denen jede atmosphärische Reaktion schädlich wäre, wie z. B. die Wärmebehandlung von Titanlegierungen oder das Löten komplexer Luft- und Raumfahrtkomponenten.

Laboröfen

Dies sind typischerweise kleinere, vielseitige Öfen, die für eine breite Palette von F&E-Aufgaben verwendet werden. Zu ihren Anwendungen gehören das Glühen kleiner Proben, die Sterilisation von Geräten, die Bestimmung des Aschegehalts eines Materials und die Durchführung allgemeiner thermischer Tests.

Die Abwägungen verstehen

Die Auswahl eines Ofens beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt nicht den einen „besten“ Ofen, sondern nur den, der für eine bestimmte Anwendung richtig ist.

Präzision vs. Maßstab

Ein kleiner Laborrohr-Ofen kann eine außergewöhnlich präzise Temperaturkontrolle über einen kleinen Bereich bieten. Im Gegensatz dazu kann ein Industrieofen mit großer Kapazität, der zur Wärmebehandlung von Tausenden von Teilen verwendet wird, über sein viel größeres Volumen etwas breitere Temperaturschwankungen aufweisen.

Atmosphärenkontrolle vs. Einfachheit

Ein einfacher Luftofen ist robust, einfach zu bedienen und kostengünstig für Prozesse wie Trocknen oder einfaches Anlassen. Der Schutz eines Teils vor Oxidation erfordert jedoch eine Vakuum- oder Inertgasatmosphäre, was die Komplexität und die Kosten für Ofendesign und -betrieb erheblich erhöht.

Chargen- vs. kontinuierliche Verarbeitung

Viele Öfen, insbesondere in Laboren, sind für die Chargenverarbeitung ausgelegt, bei der eine festgelegte Materialmenge geladen, verarbeitet und dann entladen wird. Für die Massenfertigung werden kontinuierliche Öfen (wie Band- oder Rollenherdöfen) verwendet, um einen konstanten Produktstrom durch die Heiz- und Kühlzonen zu bewegen.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen thermischen Prozess auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung bestehender Teile liegt: Sie benötigen wahrscheinlich Wärmebehandlungsprozesse wie Glühen zur Formbarkeit oder Härten und Anlassen zur Festigkeitssteigerung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Materialien oder Objekte liegt: Konzentrieren Sie sich auf Prozesse wie Sintern für Keramiken, CVD für fortschrittliche Beschichtungen oder Gießen für Metallteile.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein vielseitiger Laborofen oder ein hochsteuerbarer Rohrofen ist Ihr wichtigstes Werkzeug für Experimente.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver oder hochreiner Materialien liegt: Ein Vakuumofen oder ein versiegelter Rohrofen mit Atmosphärenkontrolle ist nicht verhandelbar.

Letztendlich sind Industrieöfen die wesentlichen Triebfedern für Materialinnovationen und ermöglichen die moderne Fertigung.

Zusammenfassungstabelle:

| Ofenanwendung | Hauptfunktion | Häufige Industrien |

|---|---|---|

| Wärmebehandlung (Glühen, Härten) | Ändern der Materialeigenschaften (Härte, Duktilität) | Metallurgie, Automobilindustrie, Luft- und Raumfahrt |

| Sintern & Brennen | Pulverförmige Materialien zu festen Teilen verbinden | Keramik, Pulvermetallurgie |

| Hartlöten & Löten | Komponenten unter Verwendung von Füllmetallen verbinden | Elektronik, HLK, Luft- und Raumfahrt |

| Chemische Gasphasenabscheidung (CVD) | Abscheiden hochreiner Beschichtungen oder Filme | Halbleiter, fortschrittliche Beschichtungen |

| Vakuumprozesse | Wärmebehandlung ohne Oxidation oder Kontamination | Medizin, Luft- und Raumfahrt, F&E |

| Aushärten & Trocknen | Beschichtungen härten oder Feuchtigkeit entfernen | Automobilindustrie, Kunststoffe, Verbundwerkstoffe |

Bereit, Ihre Materialverarbeitungs- oder F&E-Fähigkeiten zu verbessern? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich Rohröfen, Vakuumöfen und Laboröfen, die auf präzise thermische Anwendungen zugeschnitten sind. Egal, ob Sie in der Materialwissenschaft, der Fertigung oder der Forschung tätig sind, unsere Lösungen gewährleisten eine kontrollierte Erwärmung für optimale Ergebnisse. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihr Labor und Ihre Produktionsziele unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses