Im Kern ist Sintern eine Fertigungsmethode, die zur Herstellung fester Objekte aus Pulvern wie Metallen, Keramiken oder Kunststoffen verwendet wird. Es basiert auf Wärme und Druck, um Partikel ohne Schmelzen miteinander zu verschmelzen, was es für die Verarbeitung von Materialien mit sehr hohen Schmelzpunkten und für die Herstellung von Teilen mit einzigartigen Eigenschaften durch Pulvermetallurgie und additive Fertigung unerlässlich macht.

Der Hauptwert des Sinterns liegt in seiner Fähigkeit, Teile herzustellen, die durch traditionelles Schmelzen und Gießen schwierig oder unmöglich zu fertigen sind. Es ermöglicht die Produktion von Komponenten aus Hochtemperaturmaterialien, die Schaffung komplexer Formen durch 3D-Druck und die Entwicklung von Materialien mit kontrollierter Porosität.

Das Prinzip: Feststoffe ohne Schmelzen verschmelzen

Sintern ist im Grunde ein Prozess der atomaren Diffusion. Durch Erhitzen eines verdichteten Pulvers auf eine Temperatur unterhalb seines Schmelzpunkts erhalten die Atome genügend Energie, um über die Grenzen einzelner Partikel zu wandern und sie zu einer festen, kohärenten Masse zu verschmelzen.

Warum dies für hochschmelzende Materialien wichtig ist

Für Materialien wie Wolfram, Molybdän und viele fortschrittliche Keramiken sind ihre Schmelzpunkte so hoch, dass das Schmelzen und Gießen unpraktisch, energieintensiv oder unmöglich ist.

Sintern bietet einen energieärmeren Weg, diese Materialien zu nützlichen, dichten Formen zu konsolidieren, was es zur bevorzugten Methode für Anwendungen wie Wolfram-Glühfäden und Hochleistungs-Schneidwerkzeuge macht.

Erreichen von endkonturnahen Teilen

Das Sintern beginnt mit einem in eine Form gepressten Pulver, ein Prozess, der einen „Grünling“ erzeugt, der den Abmessungen des Endteils sehr nahekommt.

Diese endkonturnahe Fähigkeit reduziert den Bedarf an nachfolgender Bearbeitung drastisch, minimiert Materialabfall und Produktionskosten. Dies ist ein Hauptvorteil des Pulvermetallurgie-Verfahrens (PM).

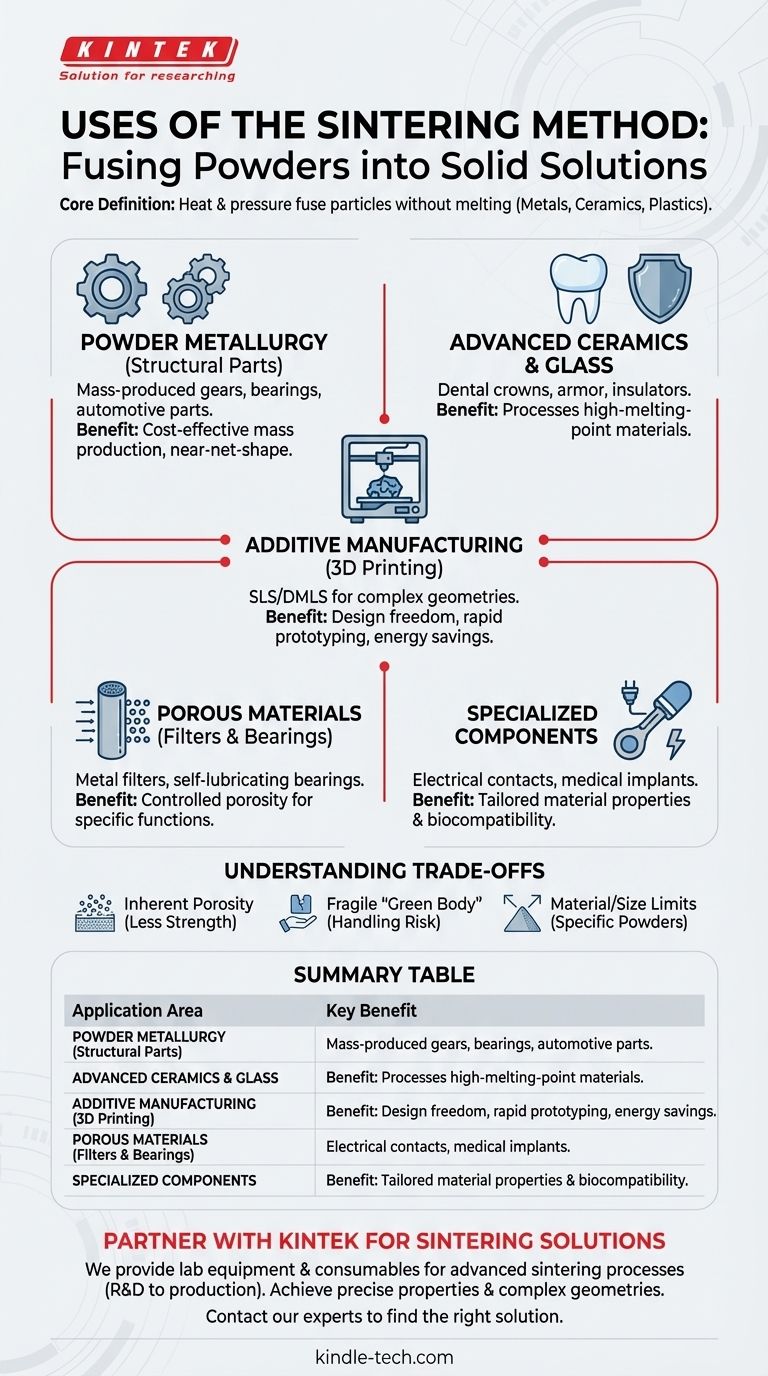

Schlüsselanwendungen in verschiedenen Branchen

Die Vielseitigkeit des Sinterprozesses hat zu seiner Anwendung in einer Vielzahl von Bereichen geführt, von massenproduzierten Automobilteilen bis hin zu kundenspezifischen medizinischen Implantaten.

Pulvermetallurgie für Strukturteile

Dies ist die häufigste industrielle Anwendung des Sinterns. Es wird zur Massenproduktion von Metallkomponenten wie Zahnrädern, selbstschmierenden Lagern und anderen Baustahlteilen für die Automobil- und Industriemaschinenbranche eingesetzt.

Fortschrittliche Keramiken und Glas

Sintern ist die traditionelle und moderne Methode zur Herstellung fast aller Keramikprodukte, einschließlich Porzellanisolatoren, Zahnkronen und ballistischen Panzerplatten. Es wird auch bei der Herstellung bestimmter Glasarten verwendet.

Additive Fertigung (3D-Druck)

Verfahren wie Selektives Lasersintern (SLS) und Direktes Metall-Lasersintern (DMLS) verwenden einen Laser, um Pulver Schicht für Schicht selektiv zu sintern. Dies baut komplexe, kundenspezifische Metall- oder Kunststoffteile direkt aus einem digitalen Modell auf und bietet im Vergleich zur traditionellen Fertigung eine immense Designfreiheit und Energieeinsparungen.

Kontrollierte Porosität für Filter und Lager

Während Sintern oft verwendet wird, um ein dichtes, starkes Teil zu erzeugen, kann es auch präzise gesteuert werden, um ein Netzwerk miteinander verbundener Poren zu schaffen. Dies wird zur Herstellung poröser Metall- oder Kunststofffilter sowie von selbstschmierenden Lagern verwendet, die mit Öl imprägniert sind.

Spezialisierte elektrische und medizinische Produkte

Die einzigartigen Fähigkeiten des Sinterns werden für spezialisierte Komponenten genutzt. Dazu gehören elektrische Kontakte, magnetische Materialien und biokompatible medizinische und zahnmedizinische Implantate, die spezifische Materialeigenschaften und Formen erfordern.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Sintern nicht für jede Anwendung die ideale Lösung. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Designentscheidung.

Inhärente Porosität und Festigkeit

Sofern nicht mit Sekundärprozessen wie dem Heiß-Isostatischen Pressen (HIP) kombiniert, weisen gesinterte Teile fast immer eine geringe Restporosität auf. Dies kann sie weniger fest oder haltbar machen als Teile, die aus einem massiven Rohling desselben Materials geschmiedet oder bearbeitet wurden.

Die Herausforderung des „Grünlings“

Der anfängliche Pulverpressling, oder „Grünling“, ist zerbrechlich und muss vor dem endgültigen Sinterprozess vorsichtig gehandhabt werden. Dies fügt einen Schritt und einen potenziellen Fehlerpunkt im Fertigungsablauf hinzu.

Material- und Größenbeschränkungen

Der Prozess ist am besten für Materialien geeignet, die in feiner Pulverform erhältlich sind. Darüber hinaus kann das Erreichen einer gleichmäßigen Dichte und die Vermeidung von Verzug bei sehr großen oder geometrisch komplexen Teilen eine Herausforderung darstellen, was seine Anwendung für bestimmte Designs einschränken kann.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Fertigungsverfahrens hängt vollständig von den spezifischen Einschränkungen und Leistungsanforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Sintern mittels Pulvermetallurgie ist eine hervorragende Wahl für kleine bis mittelgroße Metallteile mit moderater Komplexität.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Hochtemperaturmaterialien liegt: Sintern ist oft die praktischste oder einzige praktikable Methode zur Konsolidierung von Materialien wie Wolfram und fortschrittlichen Keramiken.

- Wenn Ihr Hauptaugenmerk auf komplexen Geometrien oder Rapid Prototyping liegt: Sinterbasierter 3D-Druck bietet unübertroffene Designfreiheit für die Erstellung kundenspezifischer Einzelstücke oder Kleinserienteile.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung spezifischer Materialeigenschaften liegt: Sintern bietet eine einzigartige Kontrolle über die Dichte eines Materials und ermöglicht die Herstellung funktionaler poröser Produkte wie Filter und selbstschmierende Lager.

Das Verständnis, wann Sintern angewendet werden sollte, erschließt ein leistungsstarkes Werkzeug für die Materialherstellung und innovatives Produktdesign.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Anwendungsfälle | Hauptvorteil |

|---|---|---|

| Pulvermetallurgie | Zahnräder, Lager, Automobilteile | Kostengünstige Massenproduktion, endkonturnah |

| Fortschrittliche Keramiken | Zahnkronen, Panzerungen, Isolatoren | Verarbeitet hochschmelzende Materialien |

| Additive Fertigung | SLS/DMLS 3D-Druck komplexer Teile | Designfreiheit, Rapid Prototyping |

| Poröse Materialien | Filter, selbstschmierende Lager | Kontrollierte Porosität für spezifische Funktionen |

| Spezialisierte Komponenten | Elektrische Kontakte, medizinische Implantate | Maßgeschneiderte Materialeigenschaften und Biokompatibilität |

Müssen Sie komplexe oder hochleistungsfähige Teile fertigen?

Sintern ist eine vielseitige Methode zur Herstellung von Komponenten aus Metallen, Keramiken und Kunststoffen. Bei KINTEK sind wir darauf spezialisiert, die notwendige Laborausrüstung und Verbrauchsmaterialien für fortschrittliche Sinterprozesse bereitzustellen, sei es für Forschung und Entwicklung oder die Produktion. Unsere Expertise hilft Ihnen, präzise Materialeigenschaften und komplexe Geometrien effizient zu erreichen.

Lassen Sie uns Ihre Projektanforderungen besprechen und die richtige Sinterlösung für Sie finden.

Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie KINTEK die Sinterbedürfnisse Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Wird KBr in der FTIR verwendet? Der essentielle Leitfaden zur Festprobenanalyse

- Warum kann Graphit Wärme leiten? Seine anisotropen thermischen Eigenschaften entschlüsseln

- Was ist der Mechanismus des reaktiven RF-Sputterns? Erstellung hochwertiger isolierender und Verbundfilme

- Was sind einige positive und negative Umweltauswirkungen der Nutzung von Biomasse? Ein ausgewogener Blick auf eine erneuerbare Energiequelle

- Welche Art von Steuerung wird in den besten Ultra-Gefrierschränken verwendet? Die entscheidende Rolle von PLCs für die Probenintegrität

- Welche Metalle können gesputtert werden? Erschließen Sie das Potenzial nahezu jedes Metalls oder jeder Legierung

- Was ist der Prozess des Sputterns von Silizium? Ein Leitfaden Schritt für Schritt zur Abscheidung hochreiner Dünnschichten

- Welche Faktoren beeinflussen die Filtration einer Lösung? Beherrschen Sie die Schlüsselvariablen für optimale Leistung