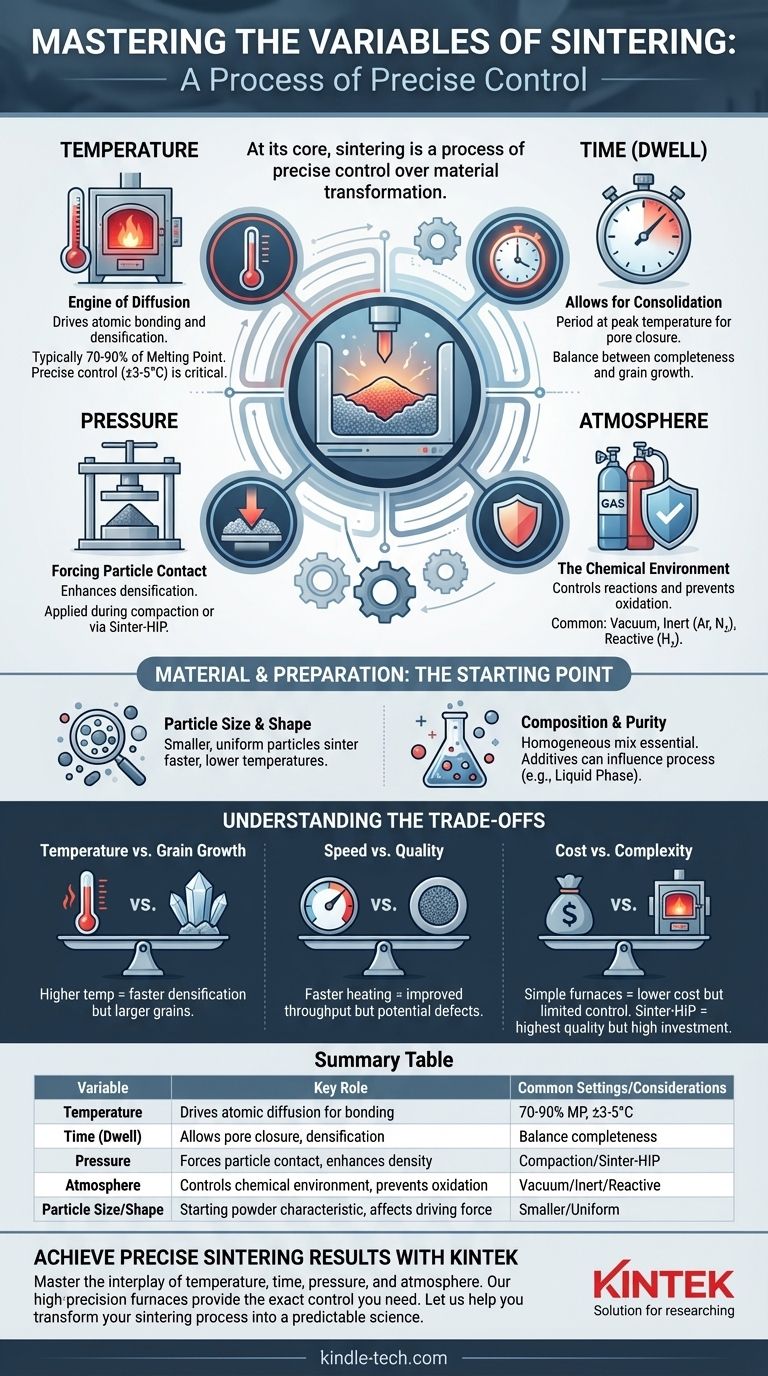

Im Kern ist Sintern ein Prozess der präzisen Steuerung der Materialtransformation. Die primären Variablen, die Sie manipulieren können, sind Temperatur, Zeit, Druck und Atmosphäre. Diese Prozessparameter wirken auf die grundlegenden Eigenschaften Ihres Materials – nämlich dessen Partikelgröße und Zusammensetzung – ein, um die endgültigen Eigenschaften des gesinterten Teils zu bestimmen.

Sintern ist nicht nur ein Erhitzungsprozess. Es ist ein sorgfältig orchestriertes Zusammenspiel von thermischer Energie, mechanischer Kraft und chemischer Umgebung, das darauf abzielt, die atomare Diffusion zu steuern, Porosität zu eliminieren und die gewünschte Dichte und Festigkeit in einem Endbauteil zu erreichen.

Die Kernvariablen der Sintersteuerung

Das Verständnis der spezifischen Rolle jeder Variablen ist entscheidend, um von inkonsistenten Ergebnissen zu vorhersagbaren, qualitativ hochwertigen Fertigungsprozessen zu gelangen. Dies sind die primären Hebel, die Sie zur Steuerung des Prozesses verwenden.

Temperatur: Der Motor der Diffusion

Die Temperatur ist die kritischste Variable. Sie liefert die thermische Energie, die erforderlich ist, damit sich Atome über Partikelgrenzen hinweg bewegen können, was die Halsbildung, Bindung und Verdichtung ermöglicht, die den Sinterprozess definieren.

Die richtige Temperatur aktiviert die kristallinen Mikrostrukturen des Materials, ohne es zu schmelzen. Das Sintern findet in einem spezifischen Bereich statt, typischerweise unterhalb des Schmelzpunkts des Materials, wo die atomare Mobilität hoch genug für die Konsolidierung ist.

Das Erreichen und Aufrechterhalten dieser Temperatur ist von größter Bedeutung. Für viele Hochleistungsanwendungen muss die Ofentemperatur mit extremer Präzision geregelt werden, oft innerhalb einer Toleranz von nur ±3°C bis ±5°C.

Zeit: Ermöglichen der Konsolidierung

Die Sinterzeit, oft als "Haltezeit" bezeichnet, ist der Zeitraum, in dem das Material bei der maximalen Sintertemperatur gehalten wird. Diese Variable ist genauso wichtig wie die Temperatur selbst.

Das Erreichen der Zieltemperatur ist nicht ausreichend; das Material benötigt ausreichend Zeit, damit der Diffusionsprozess fortschreiten kann. Dies ermöglicht das Schrumpfen und Schließen von Poren, was zu einem dichteren, stärkeren Endteil führt. Kürzere Zeiten können den Prozess unvollständig lassen, während übermäßig lange Zeiten zu unerwünschtem Kornwachstum führen können.

Druck: Erzwingen des Partikelkontakts

Druck verbessert die Verdichtung, indem er Partikel mechanisch zusammenpresst. Er kann vor dem Sintern (Verdichtung) oder während des Heizzyklus selbst angewendet werden.

Während der anfänglichen Verdichtung wird Druck verwendet, um das "Grünteil" zu formen und einen intimen Kontakt zwischen den Pulverpartikeln herzustellen. Fortschrittliche Techniken wie Sinter-HIP (Heißisostatisches Pressen) wenden während des thermischen Zyklus Hochdruck-Inertgas an, um verbleibende innere Porosität zu kollabieren und eine nahezu volle Dichte zu erreichen.

Atmosphäre: Die chemische Umgebung

Die Atmosphäre im Ofen spielt eine kritische schützende und manchmal reaktive Rolle. Sintern in Umgebungsluft ist bei Metallen selten, da dies zu katastrophaler Oxidation führen würde.

Gängige Atmosphären umfassen:

- Vakuum: Entfernt Luft und andere Gase, die mit dem heißen Material reagieren könnten, und verhindert so Oxidation.

- Inertgas (Argon, Stickstoff): Schafft eine neutrale Umgebung, die unerwünschte chemische Reaktionen verhindert.

- Reaktives Gas (Wasserstoff): Kann Oberflächenoxide von Metallpartikeln aktiv entfernen und so eine sauberere Oberfläche schaffen, die eine bessere Bindung fördert.

Material und Vorbereitung: Der Ausgangspunkt

Der Erfolg jeder Sinteroperation wird durch die Qualität und Eigenschaften des Ausgangspulvers vorbestimmt.

Partikelgröße und -form

Kleinere Partikel besitzen eine höhere Oberflächenenergie, was eine stärkere treibende Kraft für das Sintern darstellt. Dies bedeutet, dass sie oft schneller und bei niedrigeren Temperaturen gesintert werden können als größere Partikel.

Eine gleichmäßige Verteilung der Partikelgrößen ist ebenfalls entscheidend für eine konsistente Packung und die Minimierung großer Hohlräume im Grünling.

Zusammensetzung und Reinheit

Die chemische Zusammensetzung des Pulvers ist grundlegend. Bei Legierungen ist eine vollständig homogene Mischung der Ausgangspulver für gleichmäßige Eigenschaften im Endteil unerlässlich.

Additive können auch verwendet werden, um den Prozess zu beeinflussen. Zum Beispiel wird beim Flüssigphasensintern (LPS) eine kleine Menge eines Sekundärmaterials mit einem niedrigeren Schmelzpunkt hinzugefügt. Dieses Material schmilzt während des Erhitzens, und die resultierende Flüssigkeit beschleunigt die Verdichtung der primären festen Partikel.

Die Kompromisse verstehen

Die Optimierung des Sinterprozesses beinhaltet immer das Abwägen konkurrierender Faktoren. Es gibt keine einzelne "beste" Einstellung, sondern nur die beste Einstellung für ein bestimmtes Ziel.

Temperatur vs. Kornwachstum

Während höhere Temperaturen die Verdichtung beschleunigen, fördern sie auch das Kornwachstum. Übermäßig große Körner können die mechanische Festigkeit und Zähigkeit des Materials verringern. Ziel ist es, die Temperatur zu finden, die die Dichte maximiert, während die Korngröße in einem akzeptablen Bereich bleibt.

Geschwindigkeit vs. Qualität

Die Erhöhung der Heizrate und die Verkürzung der Haltezeit können den Durchsatz erheblich verbessern und die Energiekosten senken. Ein zu schnelles Vorgehen kann jedoch thermische Spannungen verursachen oder Gas in Poren einschließen, was zu einer geringeren Dichte und einer minderwertigen Teilequalität führt.

Kosten vs. Komplexität

Einfache atmosphärische Öfen sind die kostengünstigste Option, bieten aber eine begrenzte Kontrolle. Vakuum- und Schutzgasöfen bieten einen überlegenen Schutz vor Oxidation, sind jedoch mit höheren Anschaffungs- und Betriebskosten verbunden. Sinter-HIP-Systeme erzeugen die hochwertigsten Teile, stellen aber eine erhebliche Investition in Ausrüstung und Komplexität dar.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz beim Sintern sollte sich nach der erforderlichen Leistung des Endbauteils richten. Durch das Verständnis dieser Variablen können Sie den Prozess auf Ihr spezifisches Ziel zuschneiden.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Leistung liegt: Sie müssen eine präzise Temperaturregelung und eine Schutzatmosphäre priorisieren, wahrscheinlich unter Verwendung fortschrittlicher Prozesse wie Vakuumsintern oder Sinter-HIP.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für unkritische Teile liegt: Ein konventioneller Sinterzyklus mit gut kontrollierten Pulvereigenschaften und einem optimierten Zeit-Temperatur-Profil ist wahrscheinlich der effektivste Weg.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung neuartiger oder temperaturempfindlicher Materialien liegt: Die Nutzung kleinerer Partikelgrößen und druckunterstützter Techniken wird entscheidend sein, um die Verdichtung bei niedrigeren, weniger schädlichen Temperaturen zu erreichen.

Die Beherrschung dieser Variablen verwandelt das Sintern von einer Kunst in eine vorhersagbare und leistungsstarke Ingenieurwissenschaft.

Zusammenfassungstabelle:

| Variable | Schlüsselrolle | Gängige Einstellungen/Überlegungen |

|---|---|---|

| Temperatur | Treibt die atomare Diffusion zur Bindung an | Typischerweise 70-90% des Schmelzpunkts; präzise Kontrolle (±3-5°C) ist entscheidend |

| Zeit (Haltezeit) | Ermöglicht Porenschluss und Verdichtung | Balance zwischen Vollständigkeit und Vermeidung von Kornwachstum |

| Druck | Erzwingt Partikelkontakt; erhöht die Dichte | Wird während der Verdichtung oder über Sinter-HIP für nahezu volle Dichte angewendet |

| Atmosphäre | Steuert die chemische Umgebung; verhindert Oxidation | Vakuum, Inertgas (Argon, Stickstoff) oder reaktives Gas (Wasserstoff) |

| Partikelgröße/-form | Ausgangspulvercharakteristik; beeinflusst die treibende Kraft | Kleinere, gleichmäßige Partikel sintern schneller und bei niedrigeren Temperaturen |

Erzielen Sie präzise Sinterergebnisse mit KINTEK

Die Beherrschung des Zusammenspiels von Temperatur, Zeit, Druck und Atmosphäre ist entscheidend für die Herstellung von hochdichten, hochfesten Sinterbauteilen. Ob Sie mit Metallen, Keramiken oder fortschrittlichen Legierungen arbeiten, die richtige Laborausrüstung ist die Grundlage Ihres Erfolgs.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unser Sortiment an hochpräzisen Sinteröfen, einschließlich Vakuum- und Schutzgasmodellen, bietet die exakte Kontrolle, die Sie benötigen, um diese kritischen Variablen für Ihre spezifischen Materialien und Anwendungsziele zu optimieren.

Lassen Sie uns Ihnen helfen, Ihren Sinterprozess von einer Kunst in eine vorhersagbare Wissenschaft zu verwandeln.

Kontaktieren Sie uns noch heute, um Ihre Sinterherausforderungen zu besprechen und zu entdecken, wie unsere Lösungen Ihre Ergebnisse verbessern, die Konsistenz erhöhen und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen für Nanokupfer? Maximale Verdichtung heute erreichen

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Welche kritischen Verarbeitungsbedingungen bietet ein Vakuum-Heißpresssinterofen? Erzielung einer Dichte von über 98 %.